Изобретение относится к черной металлургии и может быть использовано при нагреве массивных слитков в регенеративных нагревательных колодцах.

Цель изобретения - увеличение выхода первого сорта готового проката.

Способ нагрева массивных слитков в регенеративных колодцах включает подачу газовоздушной смеси и ее сжигание, нагрев слитков до заданной температуры и их томление по ступенчатому температурному режиму при заданной температуре рабочего пространства нагревательного колодца в течение 0,20-0,26 общего времени нагрева, нагрев слитков до заданной температуры осуществляют со средней скоростью подъема температуры Vr

(°С/мин), не превышающей Ј„ ,

где Р - содержание фосфора в нагреваемой стали, %.

О1

GO

со

Способ заключается в следующем.

Посаженные в нагревательный колодец слитки нагревают до заданной температуры со скоростью, не превышающей V , которая рассчитывается по формуле и зависит, главным образом, от количества фосфора, содержащегося в нагреваемой стали. Затем осуществляют томление металла по ступенчатому температурному режиму,причем при постоянной заданной температуре слитки выдерживают в течение 4050 мин (0,20-0,26 общего времени нагрева) и выдают на прокатку.

Поскольку скорость дефосфорации При печной и ковшевой обработки стали зависит от вязкости, химической активности шпака и интенсивности Перемешивания шпака и интенсивности перемешивания ванны и одновременно с дефосфорацией идут процессы дегаза- ции, десульфурации и очищение стали от неметаллических включений, степень загрязненности слитков газовыми неметаллическими включениями, сульфидами, соединениями фосфора сущест- венно зависит от содержания в стали фосфора.

Загрязненность стали является причиной неоднородности теплофизи- ческих свойств металла, которая порождает в процессе теплопередачи большие температурные перепады по сечениям слитков, что является причиной разрушения структуры слитков, особенно при высоких скоростях наг- рева, а это приводит к появлению крупных и мелких рванин и трещин при их прокатке.

С целью установления зависимости скорости нагрева слитков от величины содержащегося в металле фосфора исследовано 244 случая процесса нагрева слитков рельсовой группы марок стали в нагревательных колодцах обжимного цеха. Разливка производится в изложницы типа 43Б и П8, температура посада слитков колебалась от 650 до 930°С, средняя скорость нагрева поверхности слитков изменяется от 1,7 до 7,3 °С/мин, число посажен ных в ячейку слитков изменяется от 4 до 9, содержание фосфора в металле при этом колеблется от 0,01 до 0,027%. Показателем качества нагрева выбран выход рельсов первого сорта полученных при прокатке слитков, колебания которого находилось в пределах 69,. t

С помощью методов регрессивного анализа определено уравнение, связывающее показатель качества нагрева выход рельсов первого сорта 1 с (в отклонениях от среднего значения 1 равного 84,1%), среднюю скорость нагрева V и содержание фосфора Р в готовой стали:

1 с - 84,1 284 Р V

Из условий получения максимально возможного выхода рельсов I с, равного 100%, найдено, что

Р V 3L5,6-10-2 ,

ЭС

мин

Отсюда максимально возможная (граничная) скорость нагрева слитков

V -А V р

где А 5,Ь-10-2,

С

мин

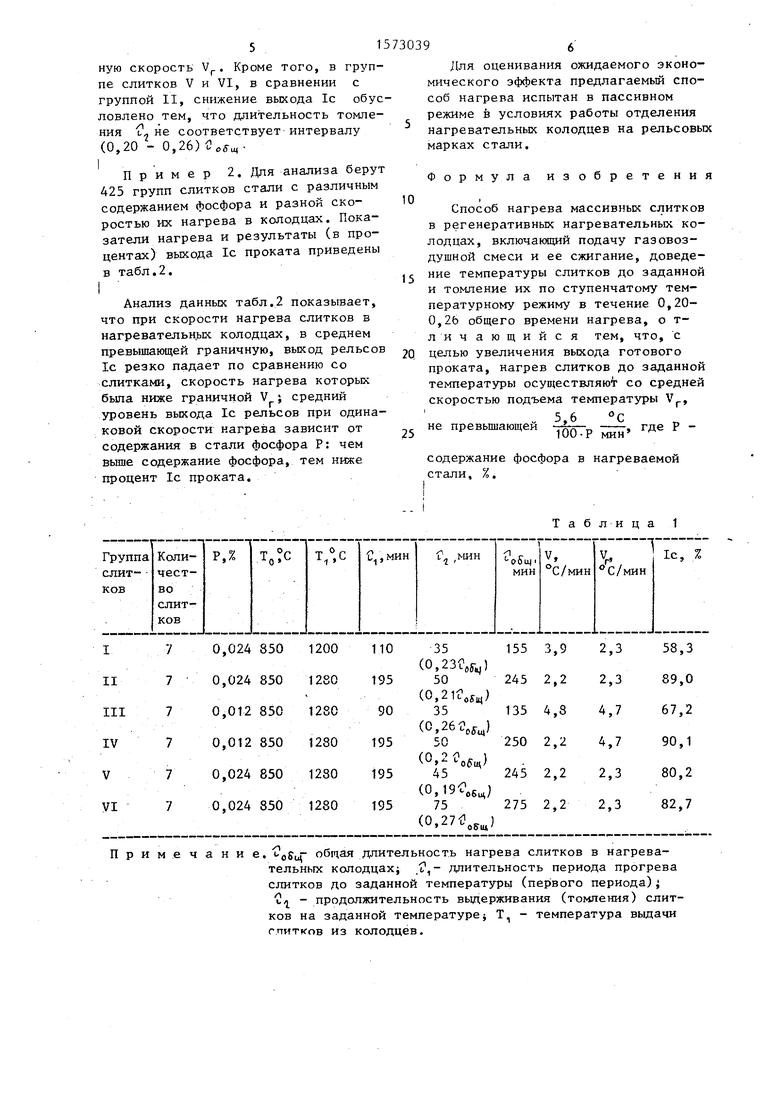

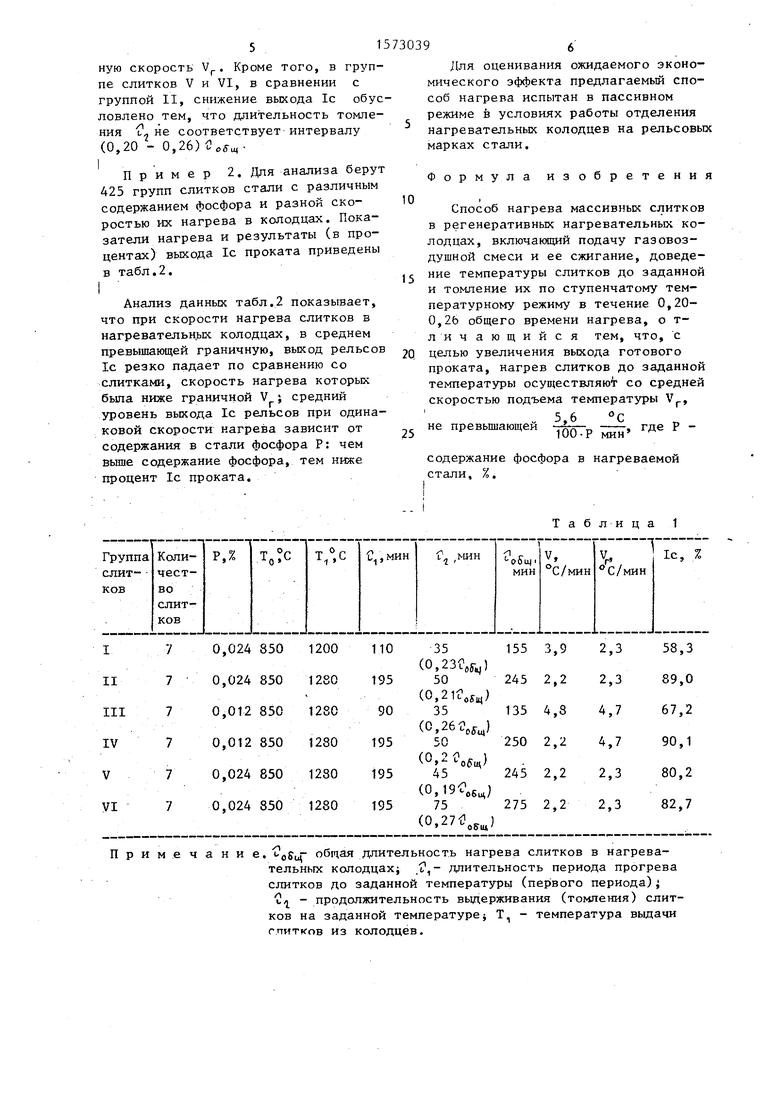

г г соотПример 1. Взяты три пары слитков (в группе по 7 шт.), каждая из которых получена из одного ковша рельсовой стали, выплавленной в мартеновской печи. Слитки поступают в отделение нагревательных колодцев (ОНК) и после нагрева и томления прокатаны с целью получения рельсов марки Р-65 и рассортированы.

Слитки первой пары (I и II группы) имеют содержание фосфора 0,024%, а слитки второй пары (III и IV группы) имеют содержание фосфора в 2 раза ниже 0,012%, остальные компоненты химсостава стали у всех четырех групп одинаковы. Температура посада Т0 и выдачи Т я слитков также во всех четырех группах одинакова.

В первых четырех группах Г ветствует интервальному его значению (0,20 - 0,26) .

В пятой и шестой группах данные соответствуют и второй группе, за исключением ., f которое, в отличие от второй группы, принимает значения, вышедшие за указанные интервалы: в V группе Ј v- 0,19 Ъ0$ ; а в VI группе -0,27 0 .

В табл.1 приведены результаты влияния скорости нагрева слитков на процент выхода I с проката.

Значения граничной скорости нагрева вычисляются по формуле

Vr 5,6/100 Р, °С/мин.

Получение результаты (выход рельсов 1с для четырех приведенных груп слитков) полностью подтверждают, что низкое качество нагрева, а следовательно, низкий процент выхода 1с проката объясняется высокой скоростью нагрева поверхности слитков I и III групп, превышающей граничную скорость Vr. Кроме того, в группе слитков V и VI, в сравнении с группой II, снижение выхода 1с обусловлено тем, что длительность томления t не соответствует интервалу (0,20 - 0,26) Ъо5щ.

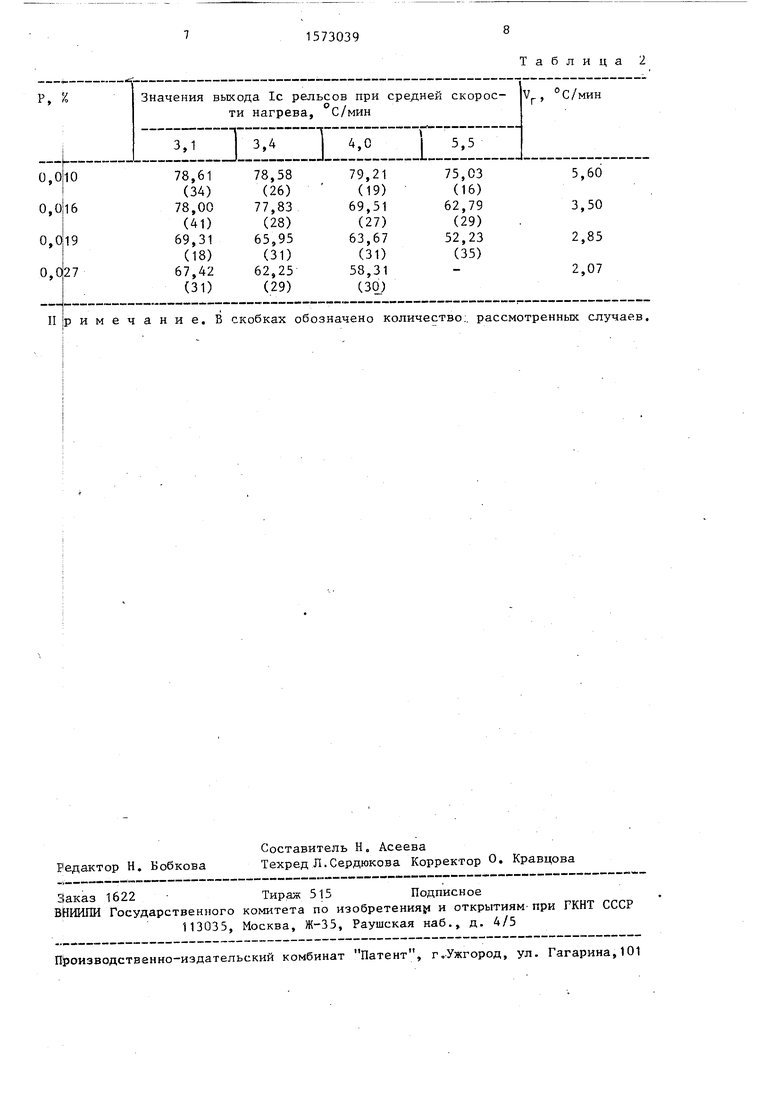

Пример 2. Для анализа берут 425 групп слитков стали с различным содержанием фосфора и разной скоростью их нагрева в колодцах. Показатели нагрева и результаты (в процентах) выхода 1с проката приведены в табл.2.

I

Анализ данных табл.2 показывает, что при скорости нагрева слитков в нагревательных колодцах, в среднем превышающей граничную, выход рельсов 1с резко падает по сравнению со слитками, скорость нагрева которых была ниже граничной V ; средний уровень выхода 1с рельсов при одинаковой скорости нагрева зависит от содержания в стали фосфора Р: чем выше содержание фосфора, тем ниже процент 1с проката.

0

5

0

5

Для оценивания ожидаемого экономического эффекта предлагаемый способ нагрева испытан в пассивном режиме в условиях работы отделения нагревательных колодцев на рельсовых марках стали.

Формула изобретения

t

Способ нагрева массивных слитков в регенеративных нагревательных колодцах, включающий подачу газовоз- душной смеси и ее сжигание, доведение температуры слитков до заданной и томление их по ступенчатому температурному режиму в течение 0,20- 0,2Ь общего времени нагрева, о т- личающийся тем, что, с целью увеличения выхода готового проката, нагрев слитков до заданной температуры осуществляют со средней скоростью подъема температуры V,

5,6 °С

не превышающей

100-Р мин

г

где Р содержание фосфора в нагреваемой

стали, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева под прокатку массивных слитков в регенеративных колодцах | 1987 |

|

SU1493684A1 |

| Способ нагрева массивных слитков в регенеративных нагревательных колодцах | 1982 |

|

SU1043175A1 |

| Способ нагрева слитков в регенеративных колодцах | 1988 |

|

SU1595930A1 |

| Способ отопления регенеративных нагревательных колодцев | 1987 |

|

SU1491897A1 |

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 1992 |

|

RU2051189C1 |

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 1992 |

|

RU2013453C1 |

| Способ отопления регенеративных нагревательных колодцев | 1991 |

|

SU1759912A1 |

| Способ обработки слитков кипящей и полуспокойной стали перед прокаткой | 1987 |

|

SU1541292A1 |

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 2004 |

|

RU2274663C1 |

| Способ отопления нагревательного колодца с одной верхней горелкой | 1987 |

|

SU1468941A1 |

Изобретение относится к черной металлургии и может быть использовано при нагреве массивных слитков в регенеративных колодцах. Цель изобретения - увеличение выхода первого сорта готового проката за счет улучшения качества нагрева. Способ включает нагрев слитков до заданной температуры, томление их по ступенчатому, температурному режиму, нагрев перед томлением осуществляют со средней скоростью подъема температуры не превышающей Vг=5,6/100P, °С/мин, где P - содержание фосфора в нагреваемой стали, %. Способ позволяет избежать больших температурных перепадов по сечению слитков в процессе теплопередачи при высоких температурах, способствует выравниванию теплофизических свойств металла, повышению выхода годного. 2 табл.

слитков до заданной температуры (первого периода)j С/ - продолжительность выдерживания (томления) слитков на заданной температуре; Т1 - температура выдачи гпитков из колодцев.

Таблица 1

Таблица 2

| Способ нагрева массивных слитков в регенеративных нагревательных колодцах | 1982 |

|

SU1043175A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-23—Публикация

1988-07-07—Подача