Изобретение относится к нефтепереработке, в частности к технологии получения смазок, а именно к способам получения углеводородных смазок.

Цель изобретения сокращение времени процесса и снижение энергозатрат.

Предлагаемый способ осуществляют следующим образом. Сополимеры полиолефиновых углеводородов осерняют элементарной серой при нагревании предпочтительно при 100-160oC в кавитационном устройстве при относительной длине каверны 0,5-10,0 и при давлении за кавитационным устройством 0,1-3,0 ати. Продукт осернения смешивают с основой смазки и со всеми необходимыми добавками в кавитационном устройстве при относительной длине каверны 5-40. Затем полученный продукт охлаждают.

Кавитационное устройство представляет собой сужение в трубопроводе, где на полом валу установлена крыльчатка с крыльями суперкавитирующего профиля.

Кавитационная обработка компонентов смазки позволяет существенно снизить температуру получения смазки, так как при кавитационной обработке происходит значительная активация компонентов смазки. Эта активация заключается в образовании активных частиц углеводородов при 60-120oC и одновременной активации серы при 100-120oC, что приводит к значительному ускорению процесса осернения, снижает потери серы из-за возгонки и загрязнение окружающей среды.

Процесс кавитационной обработки сопровождается разрушением сольватной оболочки вокруг структурных единиц, образованных частицами серы и углеводородов. При этом разрушается собственно структурная единица частиц серы в углеводородной среде, что приводит к росту скорости осернения.

В дальнейшем, за счет воздействия кумулятивных микроструй на поверхности частички серы происходит активное обновление поверхности контакта частички серы и углеводородного сырья. При этом происходит механическое дробление частичек серы, что приводит к резкому улучшению массообмена.

За счет снижения температуры осернения исключается перегрев технологического оборудования и снижаются затраты тепла. Снижение времени приготовления приводит к значительному сокращению энергозатрат на смешение.

Значительный рост интенсивности осернения приводит к экономии расхода серы.

Смешение всех компонентов смазки в кавитационном режиме течения позволяет добиться высокой каллоидной стабильности смазки, что позволяет сохранять высокое качество смазки длительное время.

В приведенных ниже примерах используют исходные компоненты в следующих соотношениях, мас.

Сополимер изобутилена (октол) 29,0-30,0

Техническая сера 2,6-2,8

Битум 16,0-19,3

Трансформаторное масло 29,8-30,0

Масляный гудрон До 100

Приготовление смазки ведут следующим образом. В мешалку подают октол и загружают серу, включают насос и циркулируют смесь через кавитационное устройство. Температуру поддерживают в диапазоне 100-160oC. После окончания процесса осернения добавляют битум, масляный гудрон и трансформаторное масло и, непрерывно циркулируя смесь через кавитационный смеситель, осуществляют смешение компонентов до получения готовой смазки. Готовую смазку охлаждают.

Пример (по известному способу). В мешалку загружают октол и мелкими порциями расчетное количество серы. Температуру в мешалке повышают до 180-200oC при перемешивании. Затем гудрон и битум предварительно подогревают (медленно) до 120oC, выпаривая воду, и обезвоженные гудрон и битум закачивают в мешалку и смешивают с продуктом осернения. Смесь охлаждают и в мешалку закачивают трансформаторное масло. Смесь опять медленно подогревают до 120oC, перемешивают и выпаривают. Готовую смазку охлаждают и отбирают на анализ по следующим показателям:

Коррозия на сталь Выдерживает

Микропенетрация при 0oС 80-100

Микропенетрация при минус 50oC Не менее 25

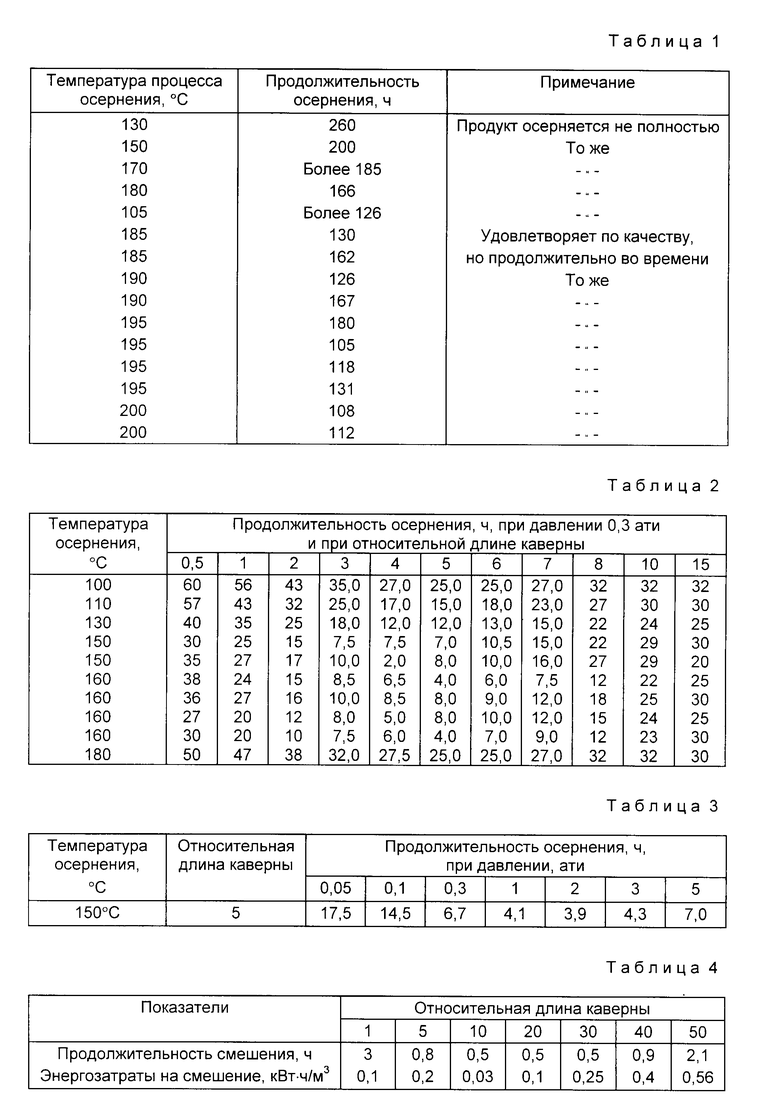

В табл. 1 приведены данные зависимости скорости осернения от температуры процесса и влияние этих технологических параметров на качество получаемого продукта при осуществлении известного способа.

Как видно из табл. 1, процесс осернения (по известному способу) идет медленно и не позволяет получать образцы смазки высокого качества.

В табл. 2 приведены результаты зависимости продолжительности осернения от температуры и от относительной длины каверны при постоянном давлении за кавитационным устройством 0,3 ати.

В табл. 3 приведены результаты зависимости продолжительности осернения от перепада давления за кавитационным устройством при относительной длине каверны 5.

В табл. 4 приведены результаты зависимости продолжительности смешения продукта осернения с маслом и всеми добавками от относительной длины каверны, а также показатель энергозатрат на смешение.

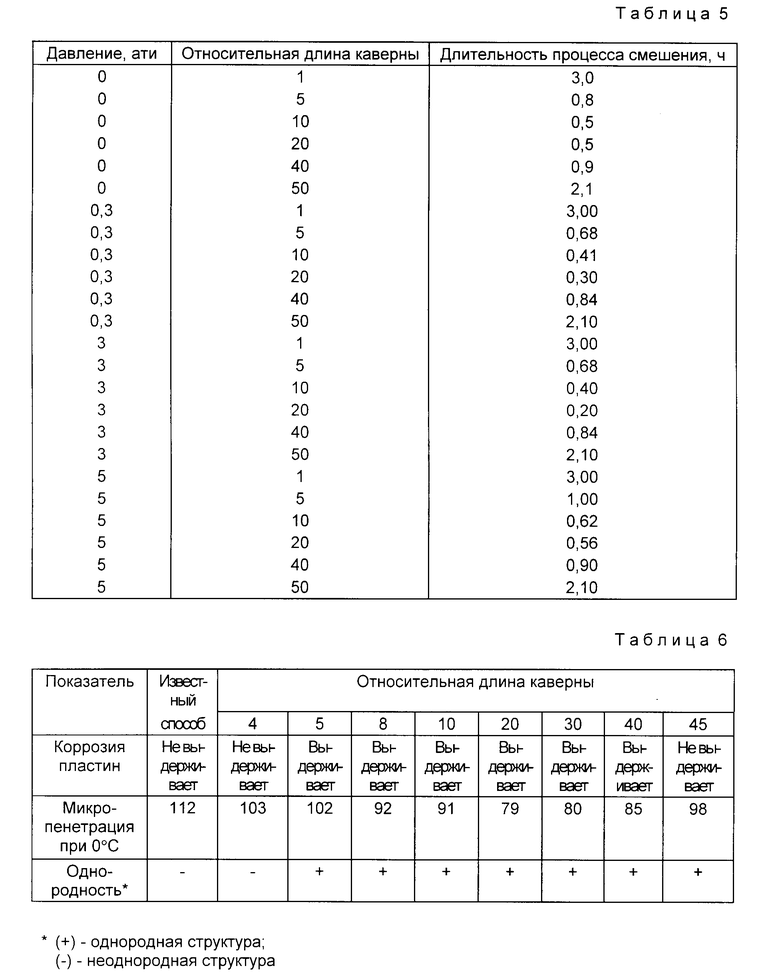

В табл. 5 приведены результаты исследования влияния давления за зоной кавитации и величины относительной длины каверны на продолжительность процесса смешения.

Как видно из табл. 5 для осуществления стадии смешения существенным является только размер относительной длины каверны. Показатель давления за кавитационным устройством не влияет на продолжительность процесса смешения.

В табл. 6 приведены свойства смазок, полученных при температуре осернения углеводородов 150oC, давлении 0,3 ати и относительной длине каверны 4 на стадии осернения (в табл. 6 приведены образцы смазок, полученных на стадии смешения при различных показателях относительной длины каверны).

Как видно из данных табл. 2-4, процесс получения смазки предлагаемым способом как на стадии осернения, так и на стадии смешения компонентов значительно сокращается по времени. При этом получение качественного продукта осуществляется при более низкой температуре. Смазки, полученные предлагаемым способом (см. табл. 6), не вызывают коррозию, имеют пониженную микропенетрацию и являются образцами с однородной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2036223C1 |

| КОМПОЗИЦИЯ СМАЗКИ ДЛЯ РЕДУКТОРОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2502791C2 |

| СМАЗКА ДЛЯ ТРАНСМИССИОННЫХ ПЕРЕДАЧ "СТП-3М | 1992 |

|

RU2017797C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2014 |

|

RU2565179C1 |

| ПРИСАДКА ДЛЯ СНИЖЕНИЯ ВЯЗКОСТИ ТЯЖЕЛЫХ ФРАКЦИЙ НЕФТИ | 2013 |

|

RU2537843C2 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИОННЫЙ СОСТАВ | 2023 |

|

RU2817153C1 |

| СМАЗКА ДЛЯ ТРАНСМИССИОННЫХ ПЕРЕДАЧ | 1992 |

|

RU2054457C1 |

| СМАЗКА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2177981C1 |

| Смеситель | 1988 |

|

SU1558448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДНОГО БИТУМА | 2015 |

|

RU2586559C1 |

Изобретение относится к смазочным составам, в частности к получению смазки. Цель - сокращение времени процесса и снижение энергозатрат. Получение ведут путем осернения углеводородов при нагревании с последующим смешением продукта осернения с основой смазки и ее добавками, охлаждением полученного продукта. Осернение и смешение ведут в кавитационном устройстве при относительной длине каверны 0,5-10,0 и давлении за кавитацйионным устройством 0,1-3,0 ати на стадии осернения и при относительной длине каверны 5-40 на стадии смешения. 6 табл.

Способ получения смазки путем осернения углеводородов при нагревании с последующим смешением продука осернения с основой смазки и ее добавками и охлаждением полученного продукта, отличающийся тем, что, с целью сокращения времени процесса и снижения энергозатрат, осернение и смешение ведут в кавитационном устройстве при относительной длине каверны 0,5 10,0 и давлении за кавитационным устройством 0,1 3,0 атм на стадии осернения и при относительной длине каверны 5 40 на стадии смешения.

| Авторское свидетельство СССР N 1275898, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| СМАЗКА ДЛЯ ТРАНСМИССИОННБ1Х ПЕРЕДАЧ | 0 |

|

SU405936A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1997-09-20—Публикация

1988-01-18—Подача