Изобретение относится к технологическим смазкам для холодной обработки металлов давлением и может использоваться в промышленности для штамповки, выдавливания и глубокой вытяжки металлов.

Известна смазка для холодной обработки металлов давлением, содержащая, мас. %: триполифосфат натрия 2-10, продукт полного омыления гудронов от дистилляции жирных кислот соапстоков растительных масел или технического жира 2-20, продукт совместного осаждения полиэтилена высокого давления и пентапласта из растворителя 0,2-10 и воду [SU 960231] . Недостатком смазки является ее коррозионная активность из-за присутствия в ней воды и щелочи, а также неудовлетворительные антифрикционные свойства. Кроме того продукт совместного осаждения полиэтилена высокого давления и пентапласта является дорогостоящим и дефицитным продуктом, получаемым по сложной технологии.

Известна также смазка для холодной объемной штамповки металлов, содержащая, мас. %: политетрафторэтилен 50-70, полиоксиэтилированную стеариновую кислоту 5-7 и жировой гудрон [SU 1772140] . Недостатком смазки является очень высокое содержание дорогого политетрафторэтилена, а также низкие противозадирные свойства из-за высокой пластичности политетрафторэтилена, не обеспечивающего устойчивого разделительного слоя смазки между трущимися поверхностями.

Кроме того известна смазка для холодной обработки металлов давлением, содержащая, мас. %: полиэтилен низкого давления 1-10, гудроны технических жиров 43-50 и гудроны растительных масел [SU 884291] . Недостатками смазки являются невысокие антифрикционные и противозадирные свойства.

Наиболее близкой по технической сущности и достигаемому результату является смазка для холодной обработки металлов давлением [SU 888534] , содержащая жировые гудроны (гудроны растительных масел и технических жиров) и полимерную добавку поливинилбутираль при соотношении компонентов, мас. %:

Поливинилбутираль - 5 - 20

Гудроны технических жиров - 43 - 50

Гудроны растительных масел - До 100

Смазка позволяет уменьшить усилие вытяжки, однако обладает рядом недостатков: не обеспечивает низкий износ контактирующих поверхностей и низкий коэффициент трения, не создает устойчивого разделительного слоя между трущимися поверхностями из-за высокой пластичности и низкой температуры размягчения поливинилбутираля, что приводит к задирам. Следствием этого также является снижение качества обрабатываемой поверхности. К недостаткам следует отнести необходимость обязательного использования отдельно полученных гудронов растительных масел и технического жира, а на перерабатывающих жировых комбинатах эти гудроны, являющиеся отходами производства, смешиваются перед дистилляцией, т. е. выделением из них осветленных жирных кислот, и получить чистые гудроны или смесь этих гудронов с заданным процентным содержанием каждого компонента крайне затруднительно. Кроме того в смазке используется дорогой компонент - поливинилбутираль.

Задача изобретения - снижение коэффициента трения и износа контактирующих поверхностей, повышение устойчивости разделительного слоя и качества обрабатываемой металлической поверхности.

Поставленная задача достигается тем, что смазка для обработки металлов давлением, содержащая жировые гудроны и полимерную добавку, содержит в качестве полимерной добавки мелкодисперсные полиакрилонитрильные или вискозные волокна и дополнительно - осерненный гудрон при следующем соотношении компонентов, мас. ч. :

Жировые гудроны - 100

Мелкодисперсные полиакрилонитрильные или вискозные волокна - 1,1 - 6,5

Осерненный гудрон - 0,8 - 9,5

Сущность изобретения и предположительный механизм действия компонентов заключается в следующем.

Жировые гудроны представляют собой кубовые остатки дистилляции жирных кислот из соапстоков растительных масел и технического жира и являются отходами жировых комбинатов. Гудроны содержат до 20% свободных жирных кислот, до 50% нейтрального жира и до 30% продуктов полимеризации этих кислот. Гудроны нетоксичны, обладают высокими диспергирующими свойствами по отношению к наполнителям, хорошими антифрикционными свойствами. В качестве жировых гудронов для приготовления смазки использовали гудроны Гомельского жирового комбината (ТУ 10.04.11.15-88).

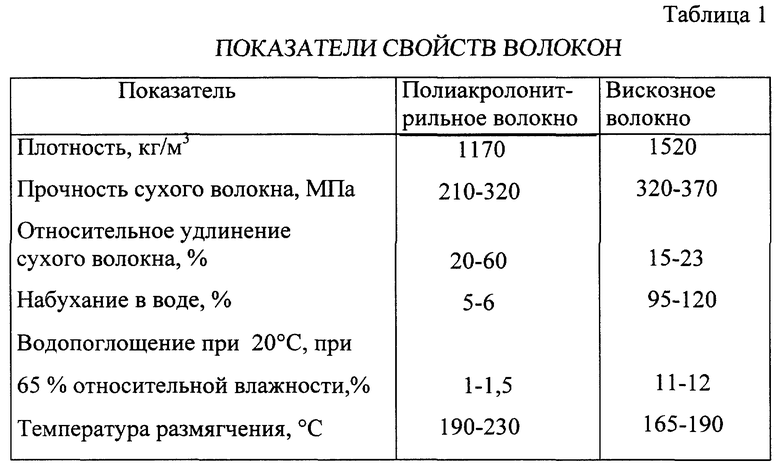

Введение в смазку мелкодисперсных полиакрилонитрильных или вискозных волокон обеспечивает формирование в зоне трения тонкого, устойчивого, ориентированного разделительного слоя, в котором локализуются процессы трения, не затрагивая поверхности деформируемого металла и штампа. В качестве мелкодисперсных волокон по экономическим и технологическим соображениям использовали отходы полиакрилонитрильных волокон Жлобинской фабрики искусственного меха (ТУ 17-09-121-82) и отходы вискозных волокон Светлогорского ПО "Химволокно" (ТУ 6-06-И113-84) длиной 0,1- 2,0 мм. Показатели физико-механических и химических свойств указанных волокон приведены в таблице 1. При содержании волокон менее 1,1 мас. ч. устойчивый разделительный слой не формируется. При содержании более 6,5 мас. ч. резко возрастает вязкость смазки. Осерненный гудрон выполняет роль противоизносной и противозадирной присадки к смазке. При содержании осерненного гудрона менее 0,8 мас. % повышается износ контактирующих поверхностей и снижается качество обрабатываемой детали, а содержание свыше 9,5 мас. % не приводит к дополнительному положительному эффекту.

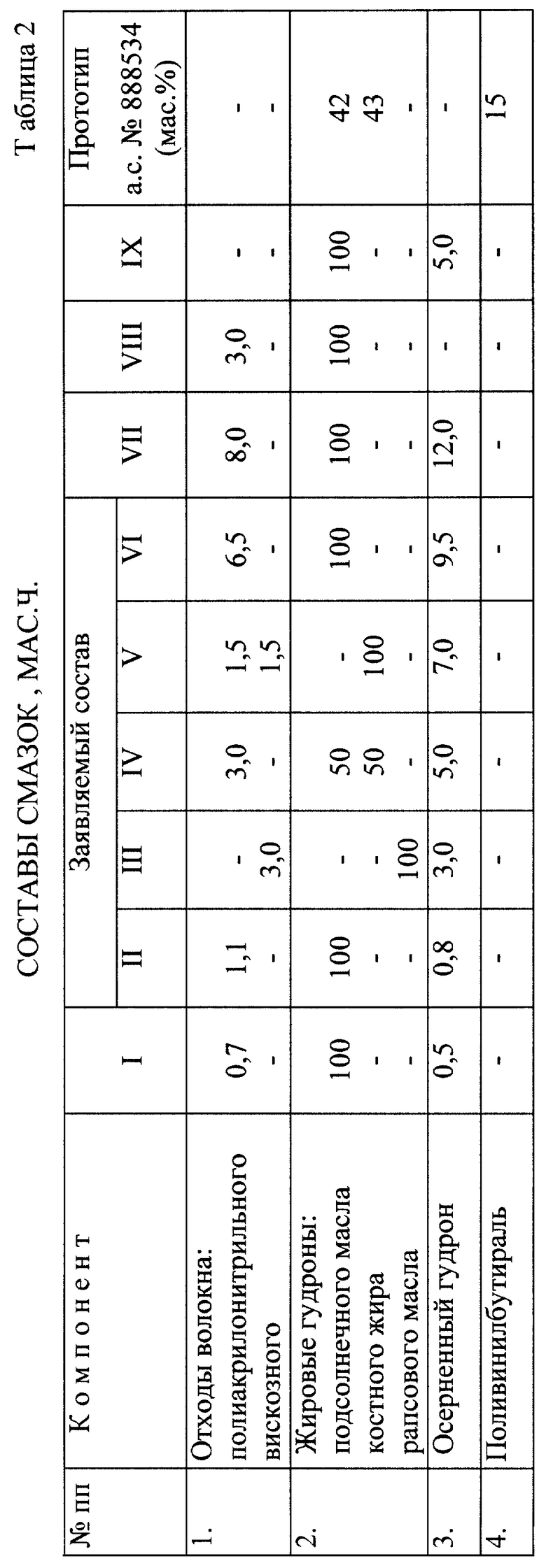

Смазку готовят следующим образом. Гудрон разогревают в смесителе до температуры 50-60oС и при тщательном перемешивании вводят сначала осерненный гудрон, а затем дисперсный волокнистый наполнитель. Смесь перемешивают до получения однородного состава. Технологический процесс получения осерненного гудрона включает в себя загрузку гудрона в обогреваемую емкость смесителя, прогрев гудрона при температуре 100-105oС до полного прекращения выделения паров воды и низкомолекулярных примесей, подъем температуры до 120-130oС (выше температуры плавления серы 118oС) и введение в гудрон серы в количестве 6-8 мас. % при непрерывном перемешивании с последующим подъемом температуры до 170-175oС и выдержкой при этом режиме в течение 2 ч. После охлаждения расплава до 55-60oС последний сливается в тару и используется в дальнейшем при изготовлении смазки. Составы смазок конкретного выполнения приведены в таблице 2. Сравнительные свойства предлагаемой смазки" и прототипа приведены в таблице 3. Смазку по прототипу готовили путем механического смешения поливинилбутираля (ГОСТ 9439-73) и гудронов подсолнечного масла и костного жира.

Фрикционные испытания проводили на машине трения СМТ-1 по схеме "вал-частичный вкладыш". В качестве вала использовали ролик диаметром 40 мм и шириной 10 мм из стали 45, закаленной до 42-46 HRC с исходной шероховатостью Ra≤0,32 мкм. В качестве вкладыша использовали сектор, вырезанный из стального кольца шириной 10 мм, внутренним диаметром 40 и наружным 60 мм. Длина рабочей поверхности вкладыша составляла 20 мм. На рабочей поверхности вкладыша закрепляли фольгу из стали 3 толщиной 0,1 и шириной 10 мм с шероховатостью поверхности Ra≤0,2 мкм. Коэффициент трения определяли при нагрузке 100 МПа и скорости скольжения 3,14 м/с в режиме "старт-стоп". Смазку наносили на поверхность вкладыша, производили кратковременное включение машины трения и в этот момент фиксировали силу трения. При каждом последующем включении трение происходило по новой, предварительно очищенной и обезжиренной поверхности ролика. Шероховатость поверхности стальной фольги до и после трения измеряли на профилографе "Калибр ВЭИ". Износ образцов (фольги) определяли весовым методом на аналитических весах с точностью до 0,0001 г. Максимальную степень деформации определяли на гидравлическом прессе ДБ 2428 на образцах из листовой стали 12Х18НСТ толщиной 0,5 мм.

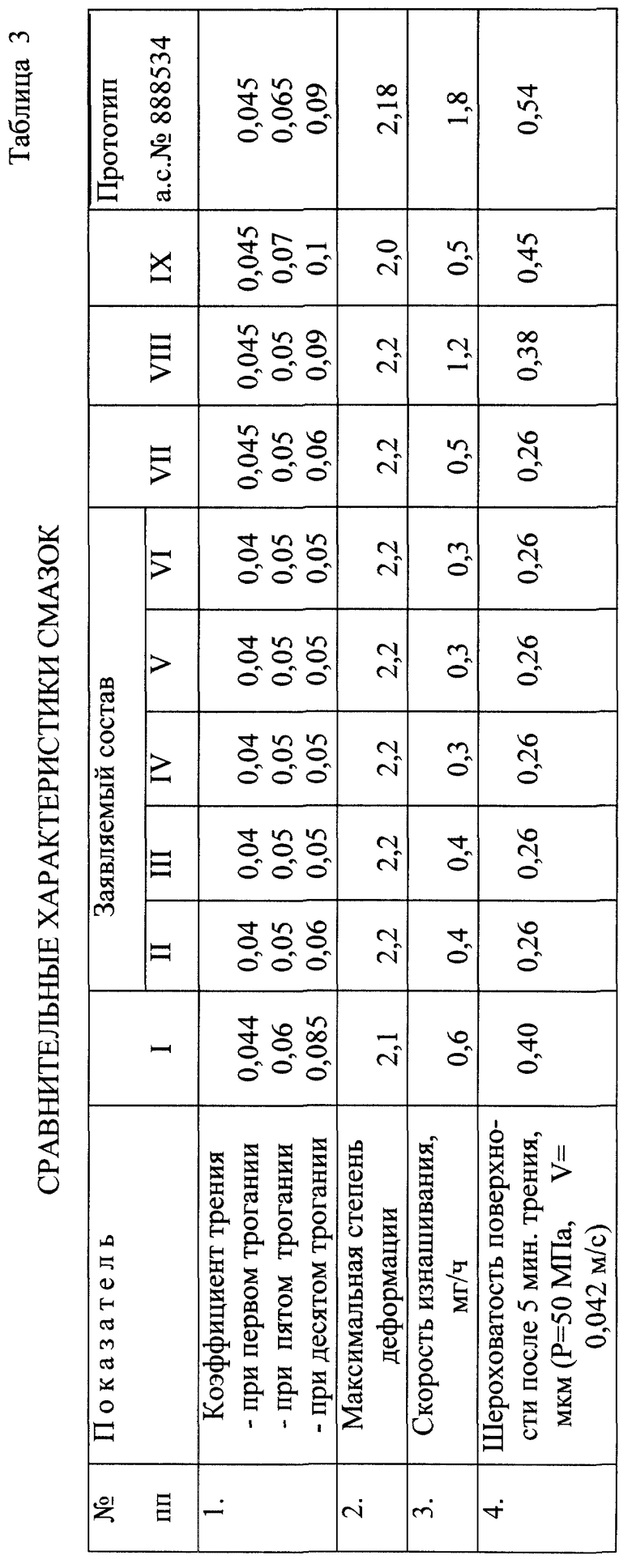

Как видно из представленных данных, предлагаемая смазка обладает более высокими антифрикционными свойствами, чем прототип. Исходный коэффициент трения у предлагаемой смазки ниже на 12,5%. После 5 циклов трения эта разница составляет 30%, а после 10 циклов трогания 60%. Это свидетельствует об большей устойчивости разделительного слоя разработанной смазки по сравнению с известной. Шероховатость обрабатываемой поверхности (фольги) при использовании известной смазки увеличивается после трения с 0,2 до 0,54 мкм, т. е. в 2,7 раза, а при использовании предлагаемой смазки только в 1,3 раза, что свидетельствует о повышении качества обрабатываемой детали. Скорость изнашивания стальной поверхности при использовании предлагаемой смазки в 4,5-6 раз ниже, чем при использовании смазки по прототипу. Максимальная степень деформации обрабатываемой детали при использовании разработанной смазки на 9% выше, чем при использовании смазки-прототипа.

Примеры IV-V показывают, что свойства разработанной смазки не изменяются при замене гудрона растительного масла на гудрон технического жира или их смесь, что упрощает процесс изготовления смазки, так как не требует контроля состава используемого гудрона. Контрольные примеры I и VII показывают, что выход за заявляемые пределы содержания компонентов приводит к ухудшению характеристик смазки. Контрольный пример VIII показывает, что отсутствие в составе смазки осерненного гудрона приводит к резкому возрастанию скорости изнашивания. А контрольный пример IX показывает, что отсутствие в смазке волокна приводит к ухудшению качества обрабатываемой поверхности и антифрикционных свойств. Таким образом только полное сочетание отличительных признаков приводит к достижению положительного эффекта.

Предлагаемая смазка была испытана на операциях холодной вытяжки нижних корпусов глушителей для автомобилей "Москвич" на ПО "Лидсельмаш" и показала высокую эффективность, что подтверждает соответствие заявляемого технического решения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ | 2000 |

|

RU2177983C1 |

| Смазка для холодной обработки металлов давлением | 1978 |

|

SU884291A1 |

| Смазка для обработки металлов давлением | 1981 |

|

SU1011680A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2003 |

|

RU2243988C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2010 |

|

RU2477307C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО КОНЦЕНТРАТА ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2013 |

|

RU2535495C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2333240C1 |

| Смазочный материал для глубокой вытяжки листовых заготовок | 1986 |

|

SU1384606A1 |

| Смазка для холодной объемной штамповки металлов | 1991 |

|

SU1772140A1 |

| Способ получения смазочно-охлаждающей жидкости для обработки металлов | 1983 |

|

SU1089110A1 |

Сущность изобретения: смазка содержит в мас. ч. : жировые гудроны 100, мелкодисперсные полиакрилонитрильные или вискозные волокна 1,1-6,5 и осерненный гудрон 0,8-9,5. Технический результат: смазка обладает высокими антифрикционными свойствами, обеспечивает формирование устойчивого разделительного слоя, повышает качество и уменьшает износ обрабатываемой металлической поверхности. 3 табл.

Смазка для обработки металлов давлением, содержащая жировые гудроны и полимерную добавку, отличающаяся тем, что она содержит в качестве полимерной добавки мелкодисперсные полиакрилонитрильные или вискозные волокна и дополнительно осерненный гудрон при следующем соотношении компонентов, мас. ч. :

Жировые гудроны - 100

Мелкодисперсные полиакрилонитрильные или вискозные волокна - 1,1-6,5

Осерненный гудрон - 0,8-9,5

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU888534A1 |

| Технологическая смазка для холодной обработки металлов давлением | 1988 |

|

SU1525202A1 |

| УСТРОЙСТВО И СПОСОБ МОНИТОРИНГА СИСТЕМЫ ПОДВЕШИВАНИЯ КАБИНЫ ЛИФТА И УЗЕЛ СИСТЕМЫ ПОДВЕШИВАНИЯ КАБИНЫ ЛИФТА | 2004 |

|

RU2330806C9 |

| DE 3433597 A1, 18.04.1985. | |||

Авторы

Даты

2002-01-10—Публикация

2000-04-21—Подача