Изобретение относится к пищевой промышленности, преимущественно к хлебопекарной ее отрасли.

Целью изобретения является повышение качества изделий за счет улучшения их пористости.

Способ предусматривает измельчение черствого или деформированного хлеба, смешивание полученной крошки с водой, питьевой содой и вкусовыми добавками, экс-трудирование смеси, подсушивание изделий и их нагревание.

Пример 1, Деформированные батоны из пшеничной муки 1-го сорта измельчают до размера частиц 1 мм. Осуществляют смешивание 100 кг хлебной крошки, 0,5 кг (0,5%) соды и 1 кг соли в течение 8 мин с добавлением

воды до влажности смеси 34% при температуре замеса 70СС до получения однородной массы. Смесь экструдируют на макаронном прессе при 70°С и давлении 7 МПа в виде лапши толщиной 1 мм.

Лапшу высушивают при 25°С и относительной влажности воздуха 60% до влажности 8%.

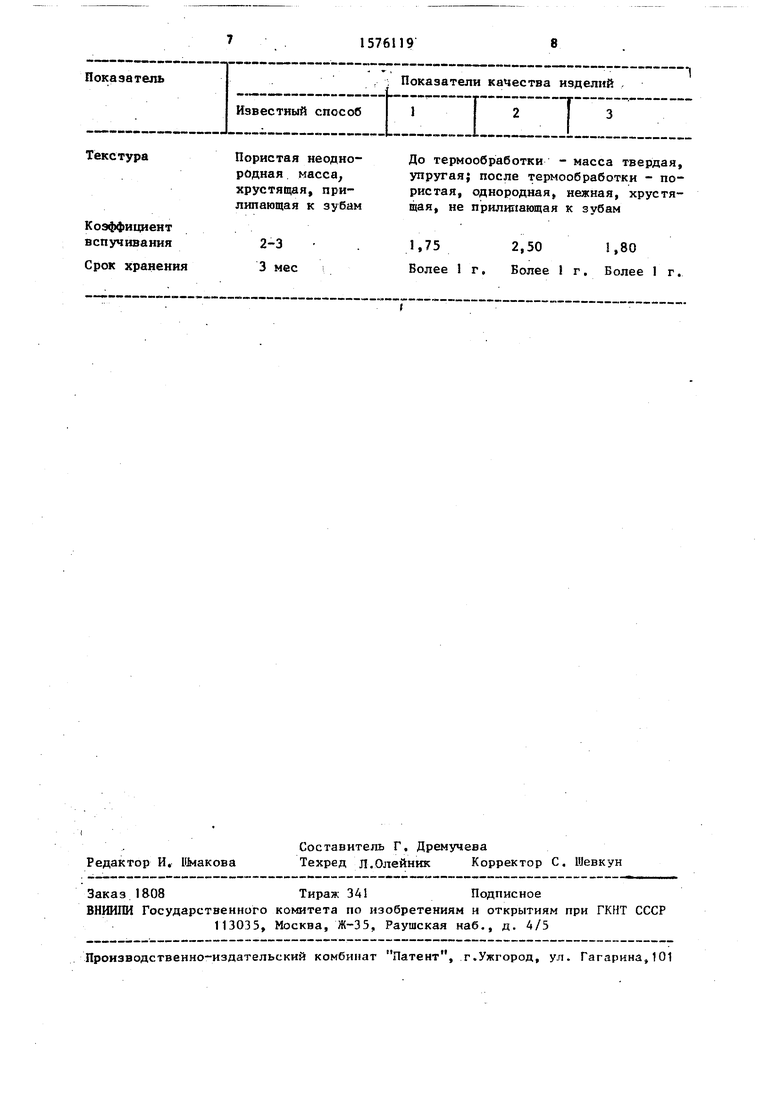

Полуфабрикат термообрабатывают в растительном масле, нагретом до 160°С, в течение 10 с. Показатели качества изделий приведены в таблице,

Пример 2„ Деформированные батоны из пшеничной муки 1-го сорта измельчают до размера частиц 3 мм. На макаронном прессе осуществляют смешивание 100 кг хлебной крошки.

сд

--4

о

со

31

S кг (1%) соды и 1,3 кг соли в течений 15 мин с добавлением воды до влажности смеси 36% при температуре замеса 80йС к экструдирование полученной смеси при 80 С и давлении 10 МПа в виде лапши толщиной 1 мм,

Лапшу высушивают при 50°0 и относительной влажности воздуха 65% до влажности 11%.

Полуфабрикат термообрабатывают при 250°С в течение 30 с, Показатели качества изделий приведены в таблице.

Пример 3, Деформированные пшеничные батоны 1-го сорта измельчают до размера частиц 2 мм. На макаронном прессе осуществляют смешивани 100 кг хлебной крошки, 0575 кг (0,75%) роды и 1,1 кг соли в течение 10 мин с добавлением воды до влажности смеси 35% при температуре замеса и экструдирование смеси при 75°С и давлении 8 МПа в виде лапти толшиной 1 мм.

Лапшу высушивают при температуре Воздуха 35°С и относительной влажности воздуха 60% до влажности 0%,

Полуфабрикат термообрабатывают в растительном масле, нагретом до 80°С, в течение 20 с. Показатели качества изделий приведены в таблице.

Выбор размеров частиц хлебной крошки 1-3 мм обусловлен тем, что частицы такого размера при смешивании с добавками полностью пропитываются влагой, обеспечивая гомогенност массы и затем однородность структуры экструдированных изделий. Использование хлебной крошки с размером частиц менее 1 мм нецелесообразно из-за снижения качества изделий и увеличения затрат энергии на измельчение хлеба при предварительном приготовлении хлебной крошки, а также из-за увеличения ее водопоглотитель- ной способности, что потребует увеличения количества воды при приготовлении смеси и сократит срок хранения.

Применение хлебной крошки с размером частиц более 3 мм отрицательно сказывается на качестве изделий: ухудшается их внешний вид - на поверхности изделий видны включения крупных частиц хлебной крошки, снижается прочность изделий в связи с ослаблением их структуры, ухудшается структура пористости.

1-

0

5

0

5

0

J

Температура смешивания сырья в интервале 70 - 80°С необходима для окончательного разрушения кристаллической структуры крахмальных зерен хлебной крошки, что способствует увеличению коэффициента их вспучивания при термообработке перед употреблением и получению изделий с однородной мелкопористой, нежной, рассыпчатой структурой. При температуре смешивания менее 70°С не происходит достаточно глубокого разрушения кристаллической структуры крахмальных зерен, и изделия при термообработке плохо вспучиваются, плохо разжевываются, имеют неоднородную пористоетьu Температура больше 80°С приводит к разложению соды при смешивании, вследствие чего ее действие как компонента, способетвуюиего увеличению вспучивания изделий при термообработке, уст- раняется0 При температуре смешивания более происходит интенсивное испарение влаги из смеси, снижение ее влажности, что значительно ухудшает структуру пористости и увеличивает расход энергии на формование. Температура экструдирования 70 - является необходимой для получения экструдатов с однородной структурой, равномерной пористостью. Кроме того, при температуре ниже 70 С происходит снижение качества изделий, увеличение затрат энергии на экструдирование и снижение скорости экструдирования (т.е„ снижение производительности пресса), а увеличение температуры выше 80°С приводит к интенсивному испарению влаги из экструдируемой смеси и вспучиванию экструдата пр-и выпрессовывании, что снижает плотность и прочность экструдата, следовательно, снижается качество о

Давление экструдирования 7 - 0 МПа обусловлено тем, что при таких значениях достигается оптимальная структура пористости, максимальная величина плотности и прочности экст- рудируемых изделий. При меньшем, чем 7 МПа, давлении снижаются плотность и прочность изделий из-за недостаточного спрессовывания хлебной крошки, а при большем, чем 10 МПа, - появляется опасность вспучивания вып- рессовываемого экструдата (создаются условия, подобные экструзионной варке), это также снижает плот5

ность и прочность изделий, ухудшает ртруктуру пористости.

Температура и продолжительность высушивания изделий не имеют значения, важно довести их влажность до 8-11%.

При влажности смеси 34 - 36% она имеет оптимальные физические свойства,, При влажности смеси менее 34% увеличивается затрачиваемая энергия на экструдирование смеси, возрастают давление формованияi и температура, что приводит к вспучиванию экструдата, вследствие чего снижается продолжительность хранения. При влажности смеси более 36% экструдат на выходе из матрицы слипается, теряет форму.

Добавление 0, 5 - 1 % пищевой соды tNaHCOj) в смеси увеличивает коэффициент вспучивания и позволяет получить готовые изделия после термообработки с оптимальными свойствами,, Применение 0,5% соды не изменяет ор- ганолептические и физические свойства изделий, а добавление больше 1% приводит к ухудшению вкуса изделий и пористости.

Сушка изделий до конечной влажности 8-11% обусловлена гем, что при этой влажности изделия вспучиваются при ее термической обработке в наибольшей степени и увеличивается продолжительность хранения экструдатов.

Сушка изделий ниже влажности 8% не целесообразна, так как увеличивается их гигроскопичность и уменьшается коэффициент вспучивания, что приводит к ухудшению качества изделий и снижению пористости. При влажности изделий более 11% сокращается срок хранения и уменьшается коэффициент вспучивания, а изделия после вспучивания становятся менее хрупкими и менее разрыхлены. При нагревании полуфабриката о,т 160 до 250 С в течение 10-30 с изделия получаются с равномерной пористостью, с хорошими вкусовыми свойствамио Способ нагревания в духовке или печи или путем обжаривания в масле на цель

76119

способа не оказывает существенного влияния. Нагревание полуфабриката при температуре менее 160ЙС н продолжительности менее 10 с приводит к получению изделий очень прочных,с неразвитой пористостью. Нагревание полуфабриката при температуре более и продолжительности более 30 с 10 ухудшает качество изделий, пористость и вкусовые свойства.

I

Использование данного способа

производства изделий из черствого 15 i и/или деформированного пшеничного

хлеба по сравнению с известным способом позволяет расширить ассортимент изделий, получаемых нз черство20 го и/или деформированного пшеничного хлеба, увеличить срок их хранения при сохранении качественных показателей, -сократить в два - три раза объем складских помещений, в два-три раза

25 транспортные расходы и расходы на

тару и в два-три раза расход электроэнергии.

ормула изобретения

Способ производства сухих хлебных изделий, предусматривающий измельчение черствого или деформированного хлеба, смешивание крошки с вкусовыми добавками и экструдирование полученной смеси при нагревании, отличающийся тем, что, с целью повышения качества изделий за счет улучшения их пористости, используют крошку с размером частиц 1 - 3 мм,

при смешивании крошки с вкусовыми добавками в массу вносят питьевую соду в количестве 0,5 - 1,0% от общей массы смеси и воду до достижения содержания массовой доли влаги в смеси,

равной 34-36%, смешивание проводят при 70-80°С, экструдирование при температуре 70-80°С и давлении 7 - 10 МПа, после чего полученный полуфабрикат сушат до достижения им влажности 8-11% и подвергают нагреванию при 160-250°С в течение 10-30 с,

я

Пористая неоднородная масса, хрустящая, прилипающая к зубам

2-3

3 мес

До термообработки - масса твердая, упругая; после термообработки - пористая, однородная, нежная, хрустящая, не прилипающая к зубам

1,752,50,80

Более 1 г. Более 1 г. Более 1 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНЫХ КРЕКЕРОВ | 1992 |

|

RU2056757C1 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ ХЛЕБНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2277350C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРУСТЯЩИХ ХЛЕБНЫХ ПАЛОЧЕК | 2004 |

|

RU2262855C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО ХЛЕБА | 2017 |

|

RU2652388C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРУДИРОВАННЫХ ИЗДЕЛИЙ ТИПА ХЛЕБНЫХ ПАЛОЧЕК | 1991 |

|

RU2112380C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО ХЛЕБА | 2012 |

|

RU2481005C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО ХЛЕБА | 2008 |

|

RU2381695C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО ХЛЕБА | 2010 |

|

RU2444909C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО ХЛЕБА | 2011 |

|

RU2448465C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО ХЛЕБА | 2009 |

|

RU2386255C1 |

Изобретение относится к пищевой промышленности, преимущественно к хлебопекарной ее отрасли. Целью изобретения является повышение качества изделий за счет улучшения их пористости. Способ осуществляют в следующем порядке. Черствый или деформированный хлеб измельчают до частиц размером 1-3 мм, крошку смешивают с содой в количестве 0,5 - 1,0% от массы всей смеси питьевой соды и с водой до получения смеси с влажностью 34-36%. Смешивание компонентов проводят при 70-80°С. Затем полученную смесь экструдируют при давлении 7-10 МПа и температуре 70-80°С. Полученный полуфабрикат сушат до достижения влажности 8-11% и подвергают нагреванию в течение 10 - 30 с при 160-250°С. 1 табл.

| Ильинский Н.А0, Ильинская Т.Н | |||

| Производство сухарных изделий | |||

| М„: Легкая и пищевая промышленность, 1982 | |||

| Способ производства хлебных изделий | 1980 |

|

SU865249A1 |

Авторы

Даты

1990-07-07—Публикация

1988-03-21—Подача