Изобретение относится к средствам контроля за. оборудованием, в частности к средствам контроля коррозии нефте- и газопроводов.

Цель изобретения - получение непрерывной информации для определения скорости коррозии.

Устройство снабжено двумя диафрагмами - эталонной и контролируемой, измерением перепада давлений на которых с последующей регистрацией отношения замеренных перепадов давлений осуществляют непрерывный контроль за коррозией трубопровода.

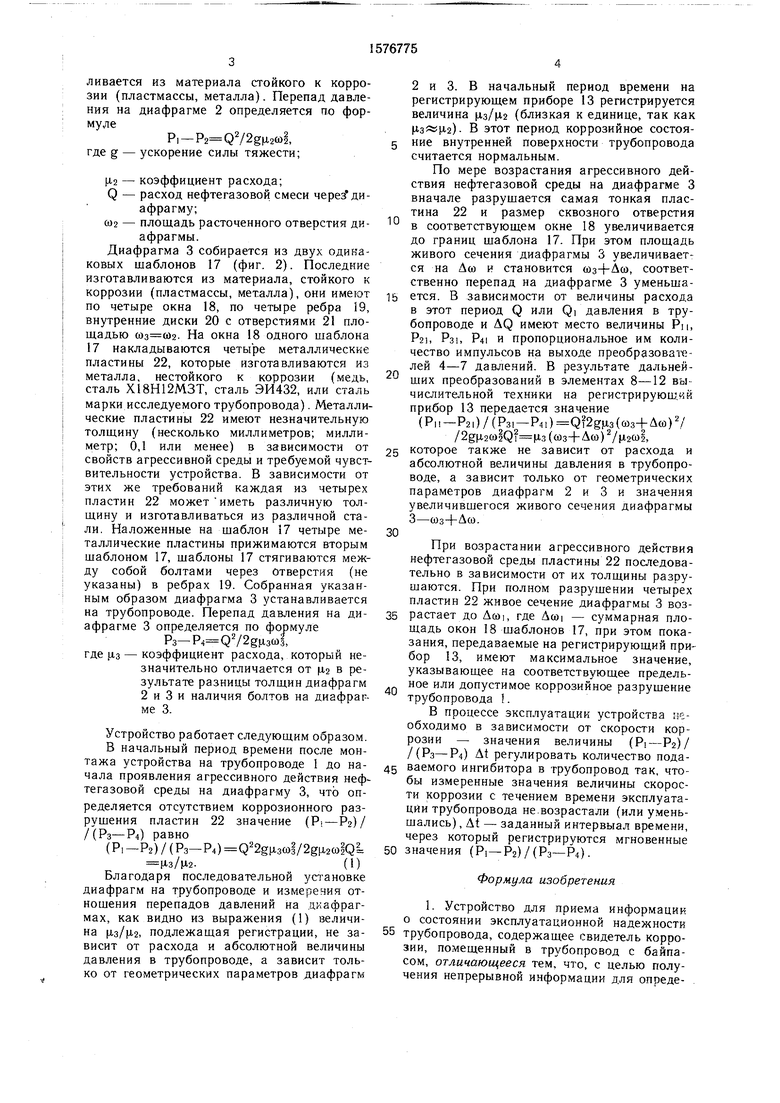

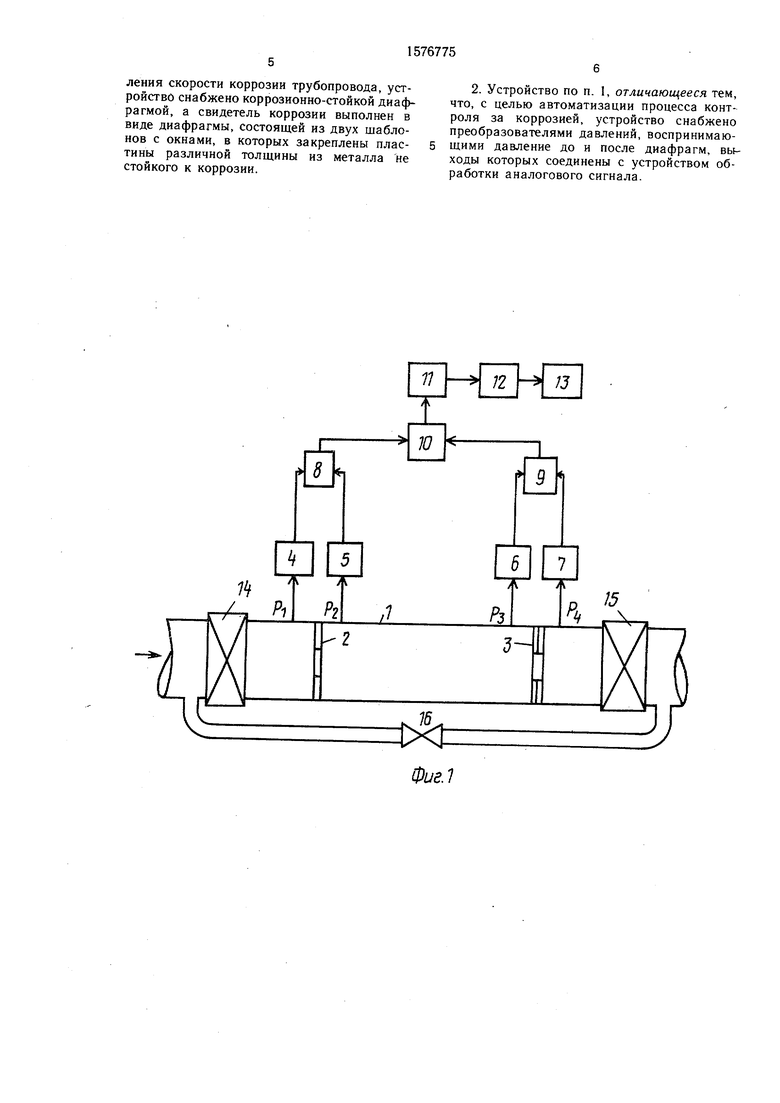

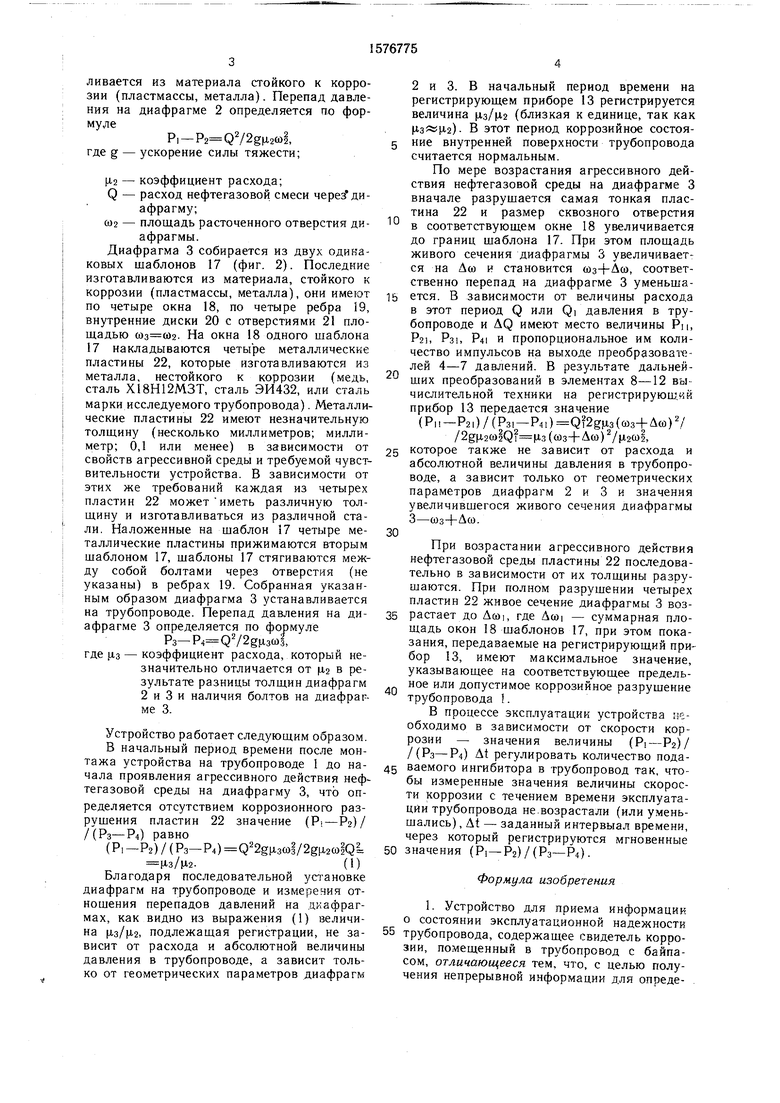

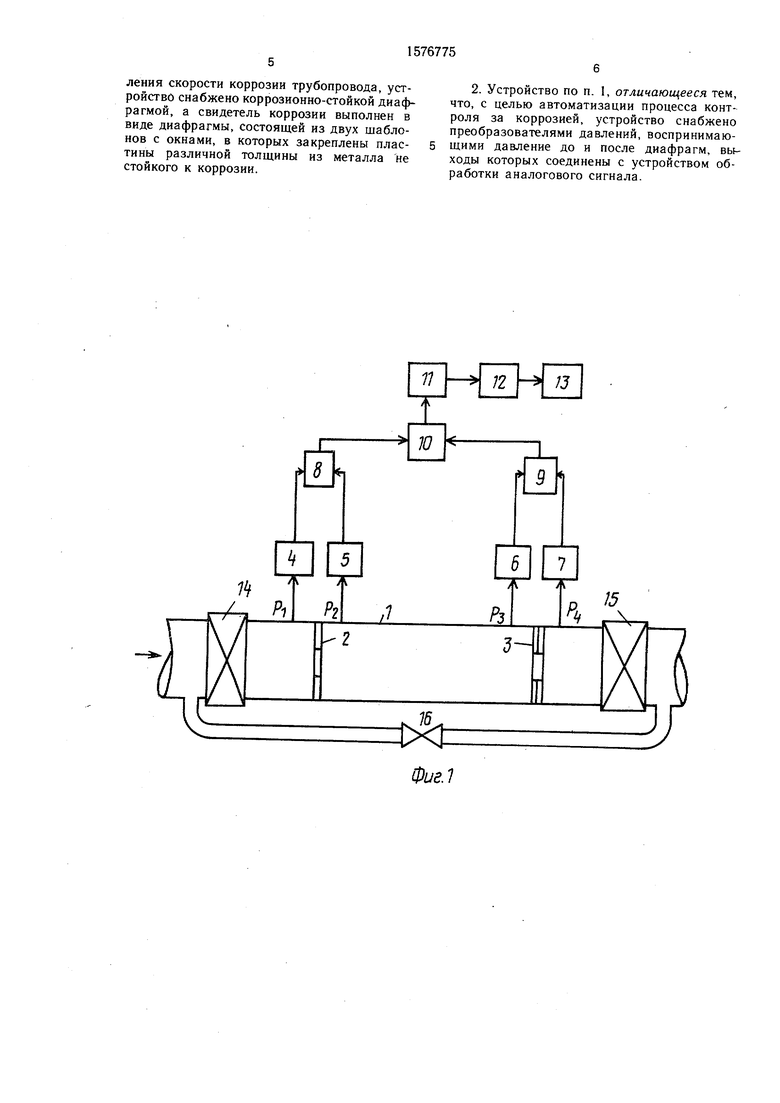

На фиг. 1 йредставлена схема работы устройства; на фиг. 2 - контролируемая диафрагма.

На трубопроводе 1 установлены диафрагмы: эталонная 2 и исследуемая 3. Давления до (Pi, Рз) и после (2, РО диафрагм 2 и 3 подаются соответственно на входы преобразователей 4-7 давлений в число импульсов, выходы которых подаются на входы вычитающих блоков 8 и 9. На регистр делимого делительного блока 10 от блока 8

поступает число импульсов, пропорциональное разности давлений Р|-Р2. а на регистр делюеля блока 10 от блока 9 поступает число импульсов, пропорциональное разности давлений Р3-Р. После выполнения операции деления происходит преобразование результата в число-импульсный код, в блоке 11 и на десятичный счетчик 12 передается результат - мгновенное значение величины (Pi-Р2)/(Рз-Pt) Мгновенные значения (Pi - Рг)/(Рз-PI) через преобразователь (не показан) регистрируются на регистрирующем приборе 13 непрерывно во времени или через заданные равные интервалы времени мгновенные значения ()/(Рз- Р4) выдаются на печать блоком печати регистрирующего прибора 13 - задвижки 14- 167предназначенные для монтажа-демонтажа устройства. В процессе эксплуатации задвижки 14 и 15 открыты, а задвижка 16 закрыта. При демонтаже задвижка 16 открывается, а задвижки 14 и 15 закрываются.

Расстояние между диафрагмами достаточное для успокоения потока перед диафрагмой 3. Эталонная диафрагма 2 изготавсд J 0 1 сд

ливается из материала стойкого к коррозии (пластмассы, металла). Перепад давления на диафрагме 2 определяется по формуле

Р,-P2 Q2/2gji2a &, где g - ускорение силы тяжести;

iz - коэффициент расхода; Q - расход нефтегазовой смеси через диафрагму;

(02 - площадь расточенного отверстия диафрагмы.

Диафрагма 3 собирается из двух одинаковых шаблонов 17 (фиг. 2). Последние изготавливаются из материала, стойкого к коррозии (пластмассы, металла), они имеют по четыре окна 18, по четыре ребра 19, внутренние диски 20 с отверстиями 21 площадью . На окна 18 одного шаблона 17 накладываются четыре металлические пластины 22, которые изготавливаются из металла, нестойкого к коррозии (медь, сталь Х18Н12МЗТ, сталь ЭИ432, или сталь марки исследуемого трубопровода). Металлические пластины 22 имеют незначительную толщину (несколько миллиметров; миллиметр; 0,1 или менее) в зависимости от свойств агрессивной среды и требуемой чувствительности устройства. В зависимости от этих же требований каждая из четырех пластин 22 может иметь различную толщину и изготавливаться из различной стали. Наложенные на шаблон 17 четыре металлические пластины прижимаются вторым шаблоном 17, шаблоны 17 стягиваются между собой болтами через отверстия (не указаны) в ребрах 19. Собранная указанным образом диафрагма 3 устанавливается на трубопроводе. Перепад давления на диафрагме 3 определяется по формуле

P3-P4 Q2/2gli30)I,

где |д.з - коэффициент расхода, который незначительно отличается от Ц2 в результате разницы толщин диафрагм 2 и 3 и наличия болтов на диафрагме 3.

Устройство работает следующим образом.

В начальный период времени после монтажа устройства на трубопроводе 1 до начала проявления агрессивного действия нефтегазовой среды на диафрагму 3, что определяется отсутствием коррозионного разрушения пластин 22 значение (Pi-Ј2) / /(Рз-Р4) равно

(Р1-Р2)/(Рз-Р4)д22&|Хзсо1/2ё ш1д1

Цз/М-2-(1)

Благодаря последовательной установке диафрагм на трубопроводе и измерения отношения перепадов давлений на диафрагмах, как видно из выражения (1) величина ц.з/Ц.2, подлежащая регистрации, не зависит от расхода и абсолютной величины давления в трубопроводе, а зависит только от геометрических параметров диафрагм

2 и 3. В начальный период времени на регистрирующем приборе 13 регистрируется величина цз/М-а (близкая к единице, так как цз«Ц2). В этот период коррозийное состоя- ние внутренней поверхности трубопровода считается нормальным.

По мере возрастания агрессивного действия нефтегазовой среды на диафрагме 3 вначале разрушается самая тонкая пластина 22 и размер сквозного отверстия в соответствующем окне 18 увеличивается до границ шаблона 17. При этом площадь живого сечения диафрагмы 3 увеличивается на Дю и становится оэз-г-Аш, соответственно перепад на диафрагме 3 уменьшается. В зависимости от величины расхода в этот период Q или Qi давления в трубопроводе и AQ имеют место величины РЦ, P2i, Рз1, 4i и пропорциональное им количество импульсов на выходе преобразователей 4-7 давлений. В результате дальней- 0 ших преобразований в элементах 8-12 вычислительной техники на регистрирующий прибор 13 передается значение (Pn-P2,)/(P3i-P4.)Q22gM«3+Au)2/

/2g(i2W2Ql H3 ((из4-Л) ,

5 которое также не зависит от расхода и абсолютной величины давления в трубопроводе, а зависит только от геометрических параметров диафрагм 2 и 3 и значения увеличившегося живого сечения диафрагмы 3-юз+Лю.

0

При возрастании агрессивного действия нефтегазовой среды пластины 22 последовательно в зависимости от их толщины разрушаются. При полном разрушении четырех пластин 22 живое сечение диафрагмы 3 воз5 растает до Дом, где Дом - суммарная площадь окон 18 шаблонов 17, при этом показания, передаваемые на регистрирующий прибор 13, имеют максимальное значение, указывающее на соответствующее предель- ное или допустимое коррозийное разрушение трубопровода 1.

В процессе эксплуатации устройства необходимо в зависимости от скорости коррозии - значения величины (Р:-Р2)/ /(Рз-Р) At регулировать количество пода5 ваемого ингибитора в трубопровод так, чтобы измеренные значения величины скорости коррозии с течением времени эксплуатации трубопровода не.возрастали (или уменьшались) , At - заданный интервыал времени, через который регистрируются мгновенные

0 значения (Р,-Р2)/().

Формула изобретения

1. Устройство для приема информации о состоянии эксплуатационной надежности 5 трубопровода, содержащее свидетель коррозии, помещенный в трубопровод с байпасом, отличающееся тем, что, с целью получения непрерывной информации для определения скорости коррозии трубопровода, устройство снабжено коррозионно-стойкой диафрагмой, а свидетель коррозии выполнен в виде диафрагмы, состоящей из двух шаблонов с окнами, в которых закреплены пластины различной толщины из металла не стойкого к коррозии.

2. Устройство по п. 1, отличающееся тем, что, с целью автоматизации процесса контроля за коррозией, устройство снабжено преобразователями давлений, воспринимающими давление до и после диафрагм, выходы которых соединены с устройством обработки аналогового сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфер пульсаций давления со змеевиком | 1990 |

|

SU1739158A1 |

| РАСШИРЯЕМЫЙ УПРАВЛЯЮЩИЙ УЗЕЛ ДЛЯ РЕГУЛЯТОРОВ ДАВЛЕНИЯ | 2020 |

|

RU2785059C1 |

| Способ автоматического управления аспирационной установкой | 1986 |

|

SU1366245A1 |

| Система контроля процесса упрессовки фанеры | 1986 |

|

SU1386454A1 |

| Устройство для заливки аккумуляторных батарей электролитом | 1974 |

|

SU534002A1 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ С СИСТЕМОЙ ВПУСКА ВОЗДУХА | 2000 |

|

RU2264550C2 |

| Способ автоматического управления системой теплоснабжения тепличного комбината и устройство для его осуществления | 1988 |

|

SU1657116A1 |

| РЕГУЛЯТОР ДАВЛЕНИЯ С ПИЛОТНЫМ УПРАВЛЕНИЕМ | 2020 |

|

RU2792066C1 |

| Способ измерения дымности газовых выбросов | 1989 |

|

SU1721478A1 |

| Устройство для контроля люминесцентных ламп на чистоту газа-наполнителя | 1974 |

|

SU639046A1 |

Изобретение предназначено для контроля за коррозией нефте- и газопроводов. Цель изобретения - получение непрерывной информации для определения скорости коррозии. Указанная цель достигается тем, что устройство снабжено двумя диафрагмами, эталонной и контролируемой. Контроль за отношением замеренных на диафрагмах перепадов давления позволяет судить о степени коррозии трубопровода. 1 з.п. ф-лы, 2 ил.

Фиг.1

18

77

Фиг. 2

22

| Обустройство Тенгизского нефтяного месторождения | |||

| Проект | |||

| Т | |||

| I, кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Куйбышев: Министерство нефтяной промышленности «Гипровостокнефть, 1983. | |||

Авторы

Даты

1990-07-07—Публикация

1988-05-23—Подача