со

00

оь 4

О1

4

Изобретение относится к фанерному производству, а именно к системам прессования пакетов шпона при получении фанеры. Целью изобретения является повышение качества процесса прессования за счет уменьшения разнотолш,инности фанеры.

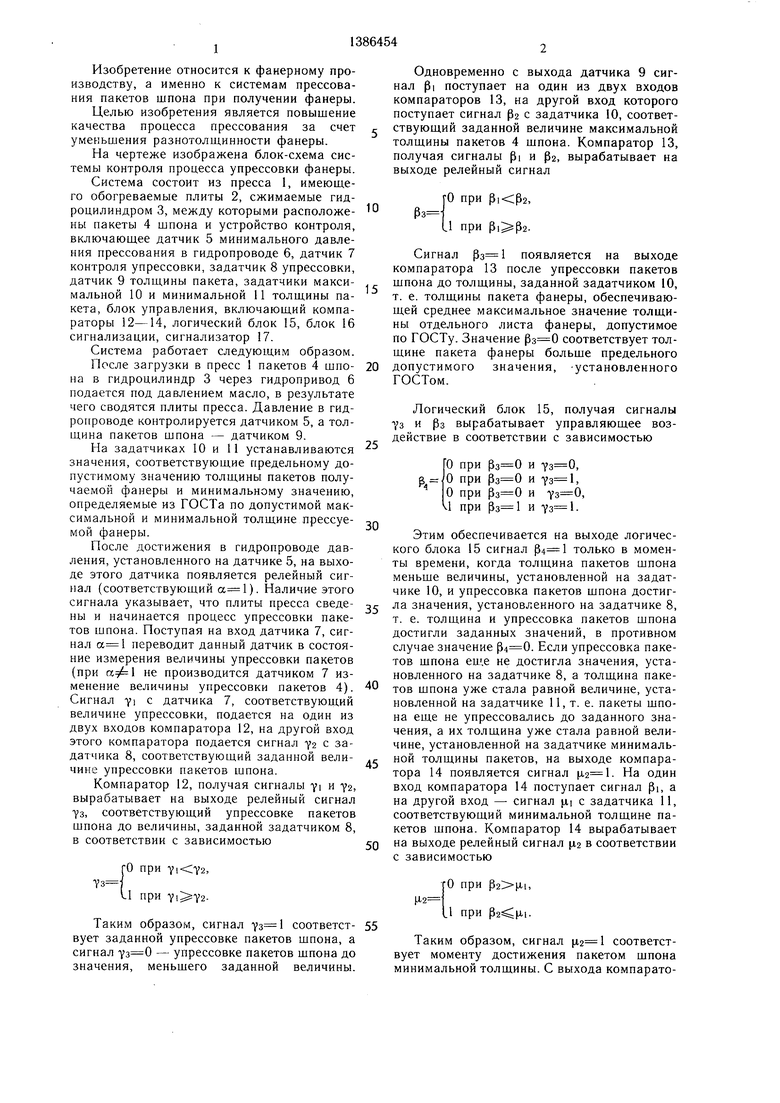

На чертеже изображена блок-схема системы контроля процесса упрессовки фанеры. Система состоит из пресса 1, имеюш,е- го обогреваемые плиты 2, сжимаемые гидроцилиндром 3, между которыми расположе- ны пакеты 4 шпона и устройство контроля, включающее датчик 5 минимального давления прессования в гидропроводе 6, датчик 7 контроля упрессовки, задатчик 8 упрессовки, датчик 9 толщины пакета, задатчики максимальной 10 и минимальной 11 толщины пакета, блок управления, включающий компараторы 12-14, логический блок 15, блок 16 сигнализации, сигнализатор 17.

Система работает следующим образом. После загрузки в пресс 1 пакетов 4 шпо- на в гидроцилиндр 3 через гидропривод 6 подается под давлением масло, в результате чего сводятся плиты пресса. Давление в гид- рогфоводе контролируется датчиком 5, а толщина пакетов шпона - датчиком 9.

На задатчиках 10 и 11 устанавливаются значения, соответствующие предельному допустимому значению толщины пакетов получаемой фанеры и минимальному значению, определяемые из ГОСТа по допустимой максимальной и минимальной толщине прессуе- мой фанеры.

После достижения в гидропроводе давления, установленного на датчике 5, на выходе этого датчика появляется релейный сигнал (соответствующий ). Наличие этого сигнала указывает, что плиты пресса сведе- ны и начинается процесс упрессовки пакетов шпона. Поступая на вход датчика 7, сигнал переводит данный датчик в состояние измерения величины упрессовки пакетов (при не производится датчиком 7 изменение величины упрессовки пакетов 4). Сигнал YI с датчика 7, соответствующий величине упрессовки, подается на один из двух входов компаратора 12, на другой вход этого компаратора подается сигнал 72 с за- датчика 8, соответствующий заданной величине упрессовки пакетов шпона.

Компаратор 12, получая сигналы YI и 72, вырабатывает на выходе релейный сигнал УЗ, соответствующий упрессовке пакетов шпона до величины, заданной задатчиком 8, в соответствии с зависимостью

73

0при ,

1при 7i Y2Таким образом, сигнал соответст- 55 вует заданной упрессовке пакетов щпона, а сигнал - упрессовке пакетов шпона до значения, меньщего заданной величины.

Одновременно с выхода датчика 9 сигнал р| поступает на один из двух входов компараторов 13, на другой вход которого поступает сигнал 2 с задатчика 10, соответствующий заданной величине максимальной толщины пакетов 4 щпона. Компаратор 13, получая сигналы i и 2, вырабатывает на выходе релейный сигнал

Рз0при ,

1при .

Сигнал появляется на выходе компаратора 13 после упрессовки пакетов щпона до толщины, заданной задатчиком 10, т. е. толщины пакета фанеры, обеспечивающей среднее максимальное значение толщины отдельного листа фанеры, допустимое по ГОСТу. Значение соответствует толщине пакета фанеры больше предельного допустимого значения, -установленного ГОСТом.

Логический блок 15, получая сигналы 7з и РЗ вырабатывает управляющее воздействие в соответствии с зависимостью

и 7з и , и и .

0, 1, 0,

с 0

5

0

Этим обеспечивается на выходе логического блока 15 сигнал только в моменты времени, когда толщина пакетов шпона меньще величины, установленной на задат- чике 10, и упрессовка пакетов шпона достигла значения, установленного на задатчике 8, т. е. толщина и упрессовка пакетов шпона достигли заданных значений, в противном случае значение . Если упрессовка пакетов шпона еа .е не достигла значения, установленного на задатчике 8, а толщина пакетов шпона уже стала равной величине, установленной на задатчике 11, т. е. пакеты шпона еще не упрессовались до заданного значения, а их толщина уже стала равной величине, установленной на задатчике минимальной толщины пакетов, на выходе компаратора 14 появляется сигнал |.i,. На один вход компаратора 14 поступает сигнал Pi, а на другой вход - сигнал fxi с задатчика 11, соответствующий минимальной толщине пакетов шпона. Компаратор 14 вырабатывает на выходе релейный сигнал Ц2 в соответствии с зависимостью

l2

о при .11, 1 при .

Таким образом, сигнал Ц2 1 соответствует моменту достижения пакетом щпона минимальной толщины. С выхода компаратоpa 14 сигнал |д,2 поступает на один из входов блока сигнализации.

Блок 16 сигнализации, получая сигналы Р4 и ц,2 вырабатывает сигнал цз, по которому судят об окончании процесса упрессов- ки пакетов шпона. Блок 16 вырабатывает выходной сигнал в соответствии с зависимостью

ГО при и м.,

Jl при и М,, л 1 при и (,

I J..лt

1 при и 12

Значение сигнала ц. говорит о том, что процесс упрессовки пакетов шпона на прессе 1 не закончен. Толщина прессуемых пакетов не достигла максимальной толшины, одновременно отсутствует и требуемое значение упрессовки данных пакетов шпона.

Значение ( определяет при и , при и (д,, что процесс упрессовки пакетов шпона на прессе 1 закончен при выдержанном значении упрессовки пакетов шпона и при выдержанном в пределах ГОСТа значении толщины полученной фанеры. Значение при и р, указывает на то, что процесс прессования при заданном давлении, развиваемом гидроцилиндром 3, следует либо уменьшить, поскольку пакеты щпона достигли минимальной толщины, но величина упрессовки пакетов не соответствует (меньше) заданному задатчи- ком 8 значению, либо прекратить процесс прессования. Этот последний рассматриваемый случай при хз 1 возможен, например, когда ошибочно набирается из меньшего числа листов шпона один из пакетов, закладываемый между плитами пресса.

Наличие сигнала ( на выходе системы индицируется сигнализатором 17, выпол- ненным в виде лампы.

Формула изобретения

Система контроля процесса упрессовки ,) фанеры, состоящая из датчика контроля упрессовки, управляющий вход которого соединен с датчиком минимального давления прессования, а выход - с первым входом блока управления, второй вход которого соединен с задатчиком упрессовки, отличающаяся 5 тем, что, с целью повышения качества процесса прессования, она снабжена датчиком контроля толщины пакетов, задатчиками максимальной и минимальной толщины пакетов, логическим блоком и блоком сигнализации с сигнализатором, а блок управления выполнен в виде трех компараторов, при этом первые входы второго и третьего компараторов соединены с датчиком контроля толщины пакетов, второй вход второго компаратора - с задатчиком максимальной толщины пакета, а выход - с первым входом логического блока, причем второй вход логического блока связан с выходом первого компаратора, первый вход которого подключен к датчику контроля упрессовки, а второй - к задатчику упрессовки, второй вход третьего 0 компаратора соединен с задатчиком минимальной толшины пакета, а выход третьего компаратора - с вторым входом блока сигнализации, первый вход которого соединен с выходом логического блока.

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Система контроля процесса упрессовки фанеры | 1987 |

|

SU1516353A2 |

| Устройство для контроля за процессом прессования | 1986 |

|

SU1416307A1 |

| Устройство для измерения влажности шпона | 1986 |

|

SU1380944A1 |

| Способ управления процессом прессования древесных слоистых материалов | 1987 |

|

SU1444147A1 |

| Способ регулирования термической обработки материала в барабанном агрегате | 1990 |

|

SU1753227A1 |

| Система для сортировки листовых материалов | 1980 |

|

SU1007760A1 |

| Устройство для автоматического регулирования технологического параметра,преимущественно влажности бумажного полотна | 1986 |

|

SU1416582A1 |

| Устройство для контроля за процессом прессования | 1987 |

|

SU1630885A2 |

| Устройство для контроля процесса прессования фанеры | 1984 |

|

SU1165570A1 |

| Устройство управления гидравлическим прессом | 1988 |

|

SU1639974A1 |

Изобретение относится к фанерному производству, а именно к системам прессования пакетов шпона при получении фанеры. Цель изобретения - повышение качества процесса прессования за счет уменьшения разнотолщинности получаемой фанеры. В процессе прессования сигналы с датчиков 7 и 9 поступают в блок управления соответственно на компараторы 12, 13 и 14, где сравниваются с сигналами, поступающими с задатчиков 8, 10 и 11. Компараторы 12 и 13 вырабатывают релейные сигналы, которые поступают на логический блок 15, а с компаратора 14 - на блок сигнализации 16. Логический блок 15 вырабатывает управляющий сигнал, поступающий на блок сигнализации. Результат сравнения релейного и управляющего сигналов на выходе системы индицируется сигнализатором 17. I ил.

| Устройство для контроля процесса прессования фанеры | 1984 |

|

SU1165570A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-04-07—Публикация

1986-09-23—Подача