Изобретение относится к способам получения композиций на основе по- ливинилхлорида (ПВХ), применяемых для изготовления труб и других изделий .

Цель изобретения - улучшение технологических и деформационных свойств при сохранении прочности композиции.

Данный способ осуществляют при следующем содержании компонентов, мае.ч.: ПВХ 70-95, мел 5-30, стабилизаторы 1,8-3,0, смазки 0,3-1,1, причем количество стабилизаторов и смазок берут в расчете на 100 мае.ч. ПВХ.

В композиции используют ПВХ массовый марки М-64,. суспензионный марок, С-6358М, С-7058М, карбонат кальция (мел) марок химическиосажден- ный (х/о), мел природный гидрофобный, природнообогащенный (п/о), мел природный тонкодисперсный, стабилизаторы: трехосновной сульфат свинца ТОСС, двухосновной стеарат свинца ДОСС, стеарат кальция (СтСа), смазки: стеарин, полиэтиленовый воск марки ПВ-200.

Изобретение иллюстрируется следующими примерами.

Пример 1 (по изобретению).

Процесс проводят в высокоскорост- . ном смесителе с ротором, на валу которого установлена двухлопастная или специального вида мешалка. Давление в камере смесителя атмосферное.

В смеситель загружают при перемешивании мел (Ул 62,8 м/с) 5 мае.ч., ПВХ порошкообразный 95 мае.ч. и перемешивают 5-10 мин при 50°С. Получают компаунд, содержащий мел с химически связанным полимерным покрытием, масса которого составляет 1,5- 5% от массы мела. Количество химически связанного с мелом ПВХ определяел i

00

ют путем обработки модифицированног мела кипящим дихлорэтаном в течение 40 ч. В турбосместитель загружают стабилизаторы, мас.ч.: ТОСС 0,8; ДОСС 1,3, СтСа 0,4 и смазки: стеарин 0,4 ПВ-200 0,3, взятых в расчете на 100 мае.ч. ПВХ (что составляет ТОСС 0,76, ДОСС 1,24, СтСа 0,38, стеарин 0,38 и ПВ-200 0,29 в расчете на 95 мае.ч. ПВХ), и доводят температуру смешения до 125°С в течение 3- 7 мин. Приготовленную композицию испытывают на динамическую термостабильность и степень вытяжки.

Динамическую термостабильность определяют на пластографе Brabender Пластограф предназначен для исследования процесса переработки композиций с целью оценки технологических свойств.

Композицию загружают в обогреваемый пластикатор, где в зазоре между месильными валками за счет сдвиговых усилий и тепла композиции переходит в вязко-текучее состояние и доводится до начала разложения.

Динамическая термостабильность характеризуется временем от начала пластикации до начала разложения.

Степень вытяжки определяют еле- . дующим образом.

Композицию экструдируют при 190 С получают пруток диаметром 3 мм, пруток принимают тянущим устройством с регулируемой скоростью приема. Увеличивая скорость приема при фиксированном режиме экструзии, пруток вытягивают до его обрыва.

Отношение квадрата диаметра экс- трудата, полученного при отсутствии вытяжки, к квадрату диаметра максимального вытянутого экструдата принимают за величину предельной сте-. пени вытяжки,

1

Е

макс

&-Г

т

«р

- диаметр экструдата, полученного при отсутствии вытяжки, который соответствует диаметру мундштука, мм, диаметр максимально вытянутого экструдата, мм.

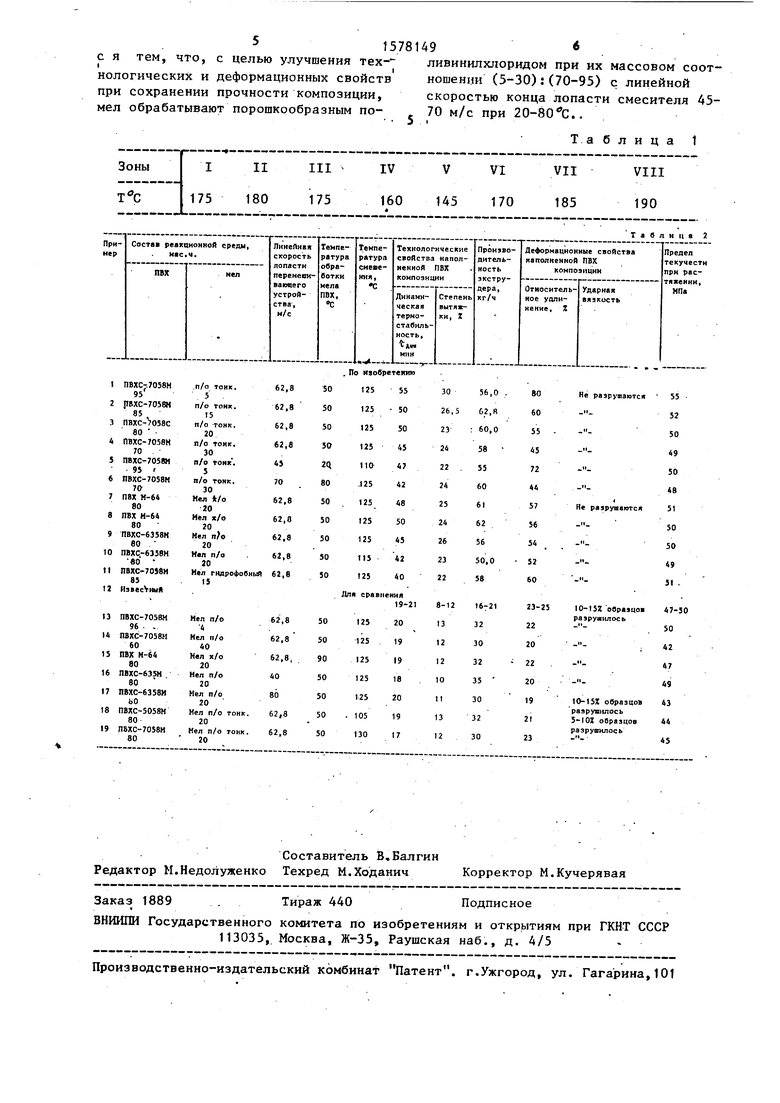

Из порошковой композиции получают на двушнековом экструдере трубы при следующем температурном режиме (см. табл. 1).

5

0

5

0

5

0

5

0

5

Температурный режим корректирую в зависимости от содержания мела.

Производительность экструдера определяют исходя из массы материала в килограммах, получаемого в течение 1 ч.

Предел текучести, относительное удлинение и ударную вязкость определяют по известной методике.

Примеры 2-6 (по изобретению) . Все операции проводя-т, как в примере 1. Состав реакционной среды, количество целевых добавок, свойства наполненной композиции приведены в табл.2.

Пример 7 (по изобретению). Все операции проводят, как в примере 1.

Состав реакционной среды приведен в табл.2, количество целевых добавок, мае.ч.: ТОСС 0,7, ДОСС 0,8, СтСа 0,3, стеарин 0,2, ПВ-200 0,1, взятых в расчете на 100 мае.ч. ПВХ. Свойства наполненной композиции приведены в табл.2.

Пример 8 (по изобретению). Все операции проводят, как ,в примере 1.

Состав реакционной среды приведен в табл.2, количество целевых добавок, мае.ч .; ТОСС 1,0, ДОСС 1,5, СтСа 0,5, стеарин 0,6, ПВ-200 0,5, взятых в расчете на 100 мае.ч. ПВХ. Свойства наполненной композиции приведены в табл.2.

Примеры №9-11 (по изобретению). Все операции проводят, как в примере 1.

Состав реакционной среды, количество целевых добавок свойства наполненной композиции приведены в табл.2.

Примеры 12-19 (сравнительные). В примерах 13-19 операции проводят, как в примере 1.

Состав реакционной среды, количество целевых добавок свойства наполненной композиции приведены в табл.2.

Формула изобретения

Способ получения наполненной полимерной композиции путем обработки мела порошкообразным поливинилхлоридом, а затем смешением его со смазкой и стабилизатором в лопастном смесителе , при 110-125°С, о т л и ч а ю щ и й-

с я тем, что, с целью улучшения тех- нологических и деформационных свойств при сохранении прочности композиции, мел обрабатывают порошкообразным поливинилхлоридом при их массовом соотношении (5-30):(70-95) с линейной скоростью конца лопасти смесителя 45- 70 м/с при 20-80 С..

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1986 |

|

SU1421750A1 |

| УДАРОПРОЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2010817C1 |

| Полимерная композиция | 1988 |

|

SU1578154A1 |

| Полимерная композиция | 1985 |

|

SU1298220A1 |

| Способ получения полимерной композиции на основе сополимера винилхлорида с винилацетатом | 1982 |

|

SU1073250A1 |

| Наполненная электроизоляционная композиция на основе суспензионного поливинилхлорида | 1988 |

|

SU1700020A1 |

| Наполненная поливинилхлоридная композиция | 1981 |

|

SU1031990A1 |

| Наполненная электроизоляционная композиция на основе поливинилхлорида | 1983 |

|

SU1165694A1 |

| Полимерная композиция | 1983 |

|

SU1183514A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2087496C1 |

Изобретение относится к способам получения наполненных полимерных композиций и может быть использовано при изготовлении труб. Изобретение позволяет улучшить технологические и деформационные свойства при сохранении прочности композиции за счет предварительной обработки мела порошкообразным поливинилхлоридом при массовом соотношении (5-30):(70-95) в лопастном смесителе с линейной скоростью конца лопасти 45-70 м/с при 20-80°С. Смешение со смазкой и стабилизатором осуществляют при 110-125°С. 1 табл.

| Способ получения модифицированного карбоната кальция | 1984 |

|

SU1281576A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ получения наполненной поливинилхлоридной композиции | 1985 |

|

SU1348355A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-07-15—Публикация

1988-09-14—Подача