Изобретение относится к контролю и управлению процессом бурения, в частности к системам автоматического управления режимами бурения скважин. Цель изобретения - повышение эффективности бурения за счет снижения числа самозаклиниваний юерна в колонковой трубе.

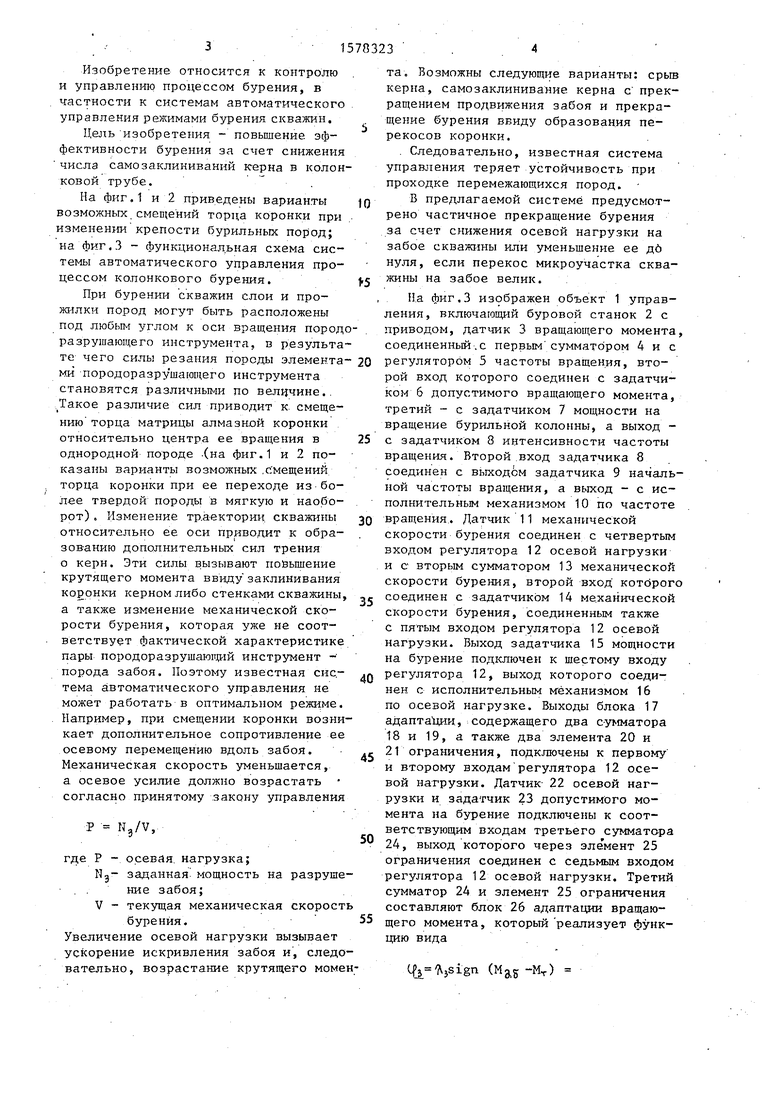

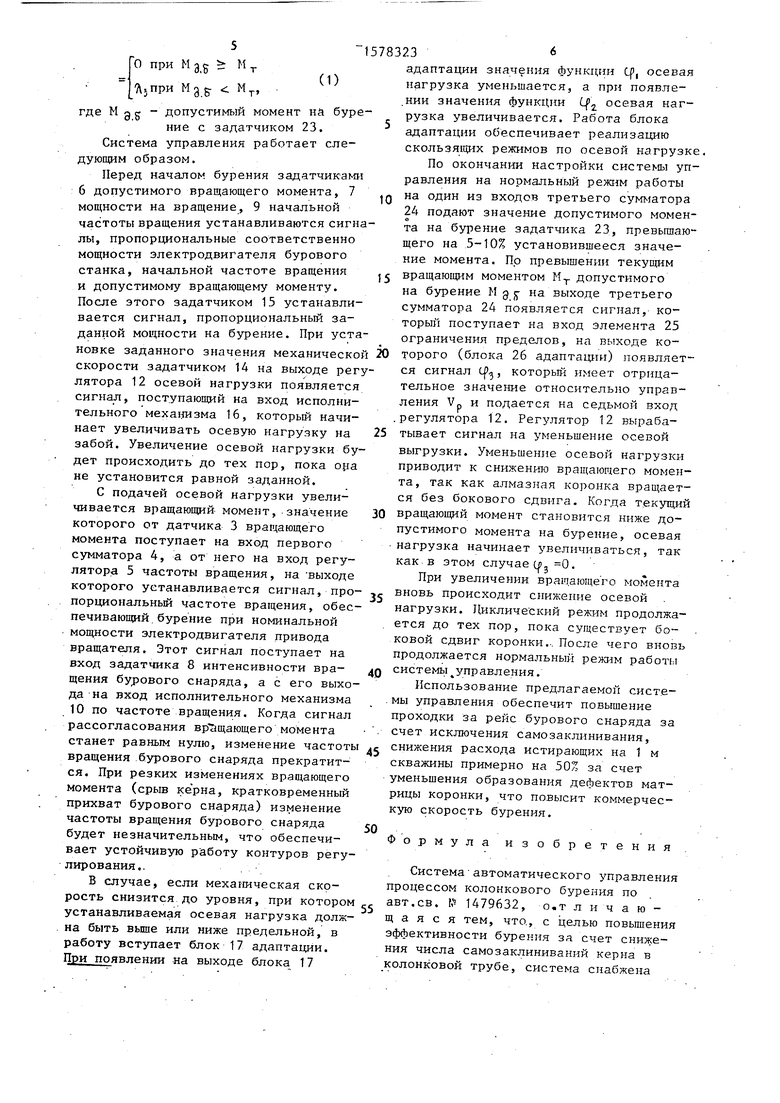

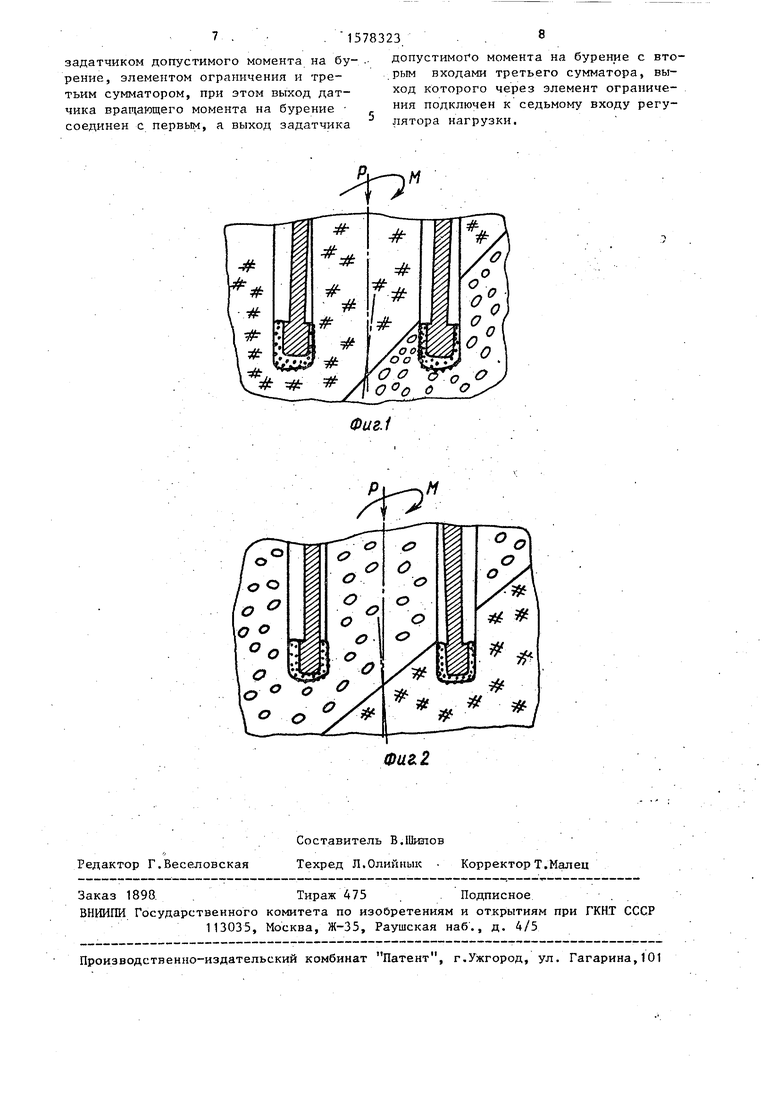

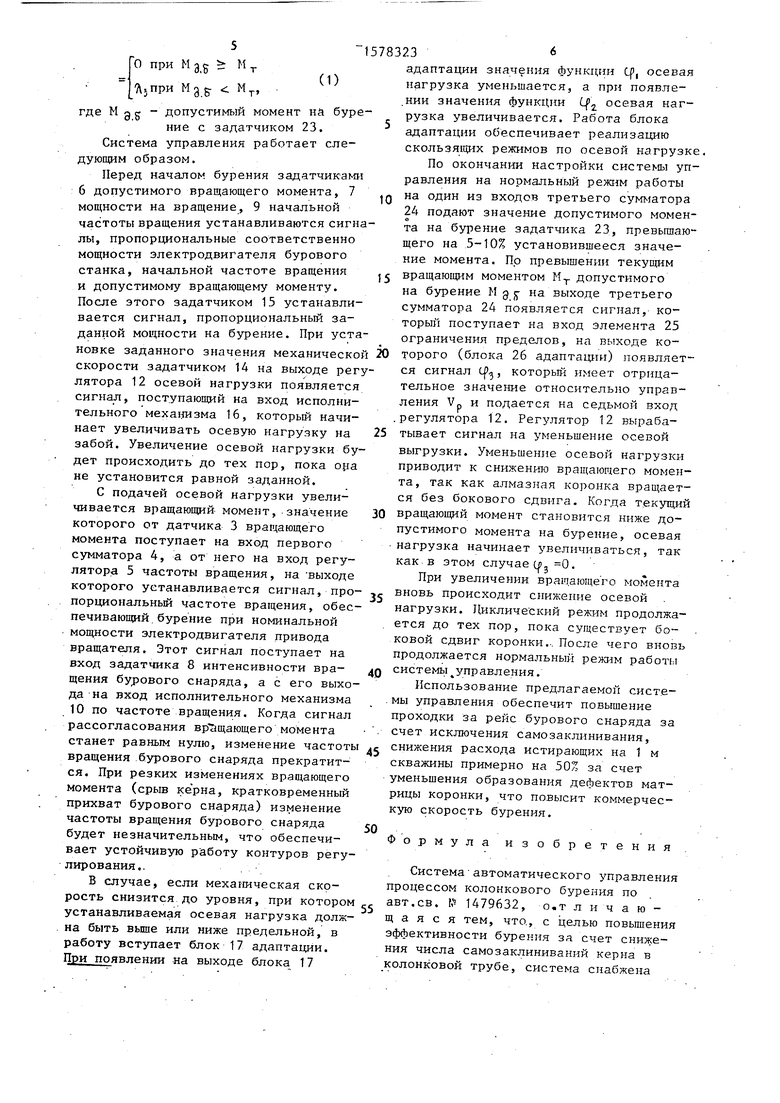

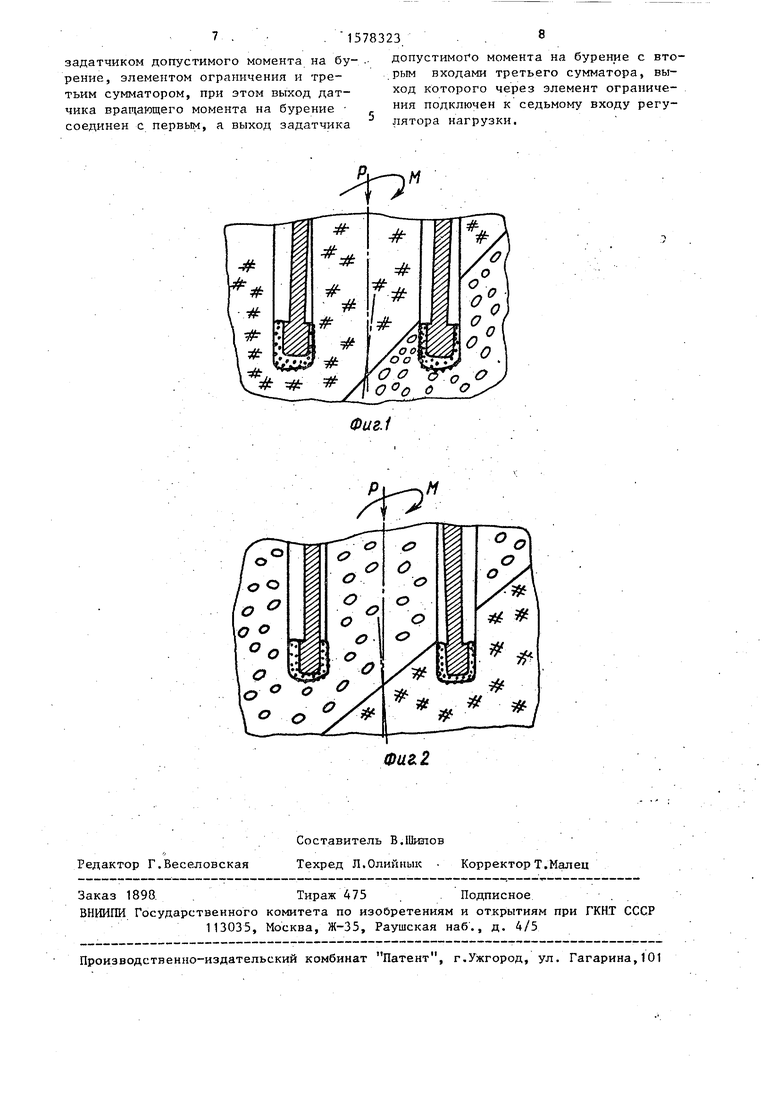

На фиг.1 и 2 приведены варианты возможных смещений торца коронки при изменении крепости бурильных пород; на фиг.З - функциональная схема системы автоматического управления процессом копонкового бурения.

При бурении скважин слои и про- жилкч пород могут быть расположены под любым углом к оси вращения породо разрушающего инструмента, в результате чего силы резания породы элемента- ми породоразру шающего инструмента становятся различными по величине. Такое различие сил приводит к смещению торца матрицы алмазной коронки относительно центра ее вращения в однородной породе (на фиг.1 и 2 показаны варианты возможных смещений торца коронки при ее переходе из более твердой породы в мягкую и наоборот) . Изменение траектории скважины относительно ее оси приводит к образованию дополнительных сил трения о керн. Эти силы вызывают повышение крутящего момента ввиду заклинивания коронки керном либо стенками скважины, а также изменение механической скорости бурения, которая уже не соответствует фактической характеристике пары породоразрушающий инструмент - порода забоя. Поэтому известная сие- тема автоматического управления не может работать в оптимальном режиме. Например, при смещении коронки возникает дополнительное сопротивление ее осевому перемещению вдоль забоя. Механическая скорость уменьшается, а осевое усилие должно возрастать согласно принятому закону управления

Р N-/V,

где Р - осевая нагрузка;

Ng- заданная мощность на разрушение забоя; V - текущая механическая скорость

бурения.

Увеличение осевой нагрузки вызывает ускорение искривления забоя и, следовательно, возрастание крутящего момен

0 .«

5

0

5

та. Возможны следующие варианты: срыв керна, самозаклинивание керна с прекращением продвижения забоя и прекращение бурения ввиду образования перекосов коронки.

Следовательно, известная система управления теряет устойчивость при проходке перемежающихся пород.

В предлагаемой системе предусмотрено частичное прекращение бурения за счет снижения осевой нагрузки на забое скважины или уменьшение ее до нуля, если перекос микроучастка скважины на забое велик.

На фиг.З изображен объект 1 управления, включающий буровой станок 2 с приводом, датчик 3 вращающего момента, соединенный,с первым сумматором 4 и с регулятором 5 частоты вращения, второй вход которого соединен с задатчи- ком 6 допустимого вращающего момента, третий - с задатчиком 7 мощности на вращение бурильной колонны, а выход - с эадатчиком 8 интенсивности частоты вращения. Второй вход задатчика 8 соединен с выходом задатчика 9 начальной частоты вращения, а выход - с исполнительным механизмом 10 по частоте вращения. Датчик 11 механической скорости бурения соединен с четвертым входом регулятора 12 осевой нагрузки и с вторым сумматором 13 механической скорости бурения, второй вход которого соединен с задатчиком 14 механической скорости бурения, соединенным также с пятым входом регулятора 12 осевой нагрузки. Выход задатчика 15 мощности на бурение подключен к шестому входу регулятора 12, выход которого соединен с исполнительным механизмом 16 по осевой нагрузке. Выходы блока 17 адаптации, содержащего два сумматора 18 и 19, а также два элемента 20 и 21 ограничения, подключены к первому и второму входам регулятора 12 осевой нагрузки. Датчик 22 осевой нагрузки и задатчик 23 допустимого момента на бурение подключены к соответствующим входам третьего сумматора 24, выход которого через эле мент 25 ограничения соединен с седьмым входом регулятора 12 осевой нагрузки. Третий сумматор 24 и элемент 25 ограничения составляют блок 26 адаптации вращающего момента, который реализует функцию вида

Cfj ,sign (Mas -MT)

(1)

О при МЗ.Б 5: Мт АЗ при Mg 5- с Мт,

где М g e - допустимый момент на бурение с задатчиком 23.

Система управления работает следующим образом.

Перед началом бурения задатчиками 6 допустимого вращающего момента, 7 мощности на вращение, 9 начальной частоты вращения устанавливаются сигналы, пропорциональные соответственно мощности электродвигателя бурового станка, начальной частоте вращения и допустимому вращающему моменту. После этого задатчиком 15 устанавливается сигнал, пропорциональный заданной мощности на бурение. При устаадаптации значения функции ср, осевая нагрузка уменьшается, а при появлении значения функции Ср2 осевая нагрузка увеличивается. Работа блока адаптации обеспечивает реализацию скользящих режимов по осевой нагрузке По окончании настройки системы управления на нормальный режим работы

.л на один из входов третьего сумматора 24 подают значение допустимого момента на бурение задатчика 23, превышающего на 5-10% установившееся значение момента. По превышении текущим

5 вращающим моментом Мт допустимого на бурение М g j- на выходе третьего сумматора 24 появляется сигнал, который поступает на вход элемента 25 ограничения пределов, на выходе коновке заданного значения механической 20 торого (блока 26 адаптации) появляет15783236

адаптации значения функции ср, осевая нагрузка уменьшается, а при появлении значения функции Ср2 осевая нагрузка увеличивается. Работа блока адаптации обеспечивает реализацию скользящих режимов по осевой нагрузке. По окончании настройки системы управления на нормальный режим работы

на один из входов третьего сумматора 24 подают значение допустимого момента на бурение задатчика 23, превышающего на 5-10% установившееся значение момента. По превышении текущим

вращающим моментом Мт допустимого на бурение М g j- на выходе третьего сумматора 24 появляется сигнал, который поступает на вход элемента 25 ограничения пределов, на выходе ко

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом бурения | 1987 |

|

SU1479632A1 |

| Способ контроля аварийных ситуаций при бурении скважин | 1987 |

|

SU1490260A1 |

| Способ управления процессом алмазного колонкового бурения | 1991 |

|

SU1838599A3 |

| Система автоматического управления процессом механического колонкового бурения | 1977 |

|

SU739219A1 |

| СПОСОБ БУРЕНИЯ КРЕПКИХ ПОРОД С ГИДРОТРАНСПОРТОМ КЕРНА И БУРОВОЙ СНАРЯД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2386005C2 |

| Колонковый снаряд | 1987 |

|

SU1497374A1 |

| Колонковый снаряд | 1985 |

|

SU1317095A1 |

| БУРОВОЙ СНАРЯД | 1987 |

|

RU2014430C1 |

| Способ регулирования процесса вращательного бурения горных пород | 1988 |

|

SU1613592A1 |

| Способ регулирования режима | 1989 |

|

SU1661386A1 |

Изобретение относится к колонковому бурению скважин и позволяет повысить его эффективность за счет снижения числа самозаклиниваний керна в колонковой трубе. Для этого система содержит буровой станок 2 с приводом, датчики вращающего момента 3, механической скорости бурения 11 и осевой нагрузки 22, задатчики допустимого вращающего момента 6, мощности 7 на вращение бурильной колонны, интенсивности частоты вращения 8, начальной частоты вращения 9, механической скорости 14 бурения, мощности 15 на бурение и допустимого момента 23 на бурение, регуляторы частоты вращения 5 и осевой нагрузки 12, блок 17 адаптации осевой нагрузки, сумматоры 4, 13, 18 и 19 и исполнительные механизмы по частоте вращения 10 и по осевой нагрузке 16. Дополнительно система снабжена блоком адаптации вращающего момента, состоящим из задатчика 23 допустимого момента на бурение, сумматора 24 и элемента 25 ограничения. Ко второму входу сумматора 24 подключен выход датчика вращающего момента 3, а выход сумматора через элемент 25 подключен ко входу регулятора 12 осевой нагрузки. Превышение текущим значением вращающего момента его допустимого на бурение значения вызывает появление на выходе элемента 25 сигнала. Этот сигнал подается на седьмой вход регулятора 12 и вызывает уменьшение осевой нагрузки. Вращающий момент также уменьшается и его падение ниже допустимого на бурение приводит к увеличению осевой нагрузки. Циклический режим будет продолжаться до тех пор пока существует боковой сдвиг коронки. 3 ил.

скорости задатчиком 14 на выходе регулятора 12 осевой нагрузки появляется сигнал, поступающий на вход исполнительного механизма 16, который начинает увеличивать осевую нагрузку на забой. Увеличение осевой нагрузки будет происходить до тех пор, пока она не установится равной заданной.

С подачей осевой нагрузки увеличивается вращающий момент, значение которого от датчика 3 вращающего момента поступает на вход первого сумматора 4, а от него на вход регулятора 5 частоты вращения, на выходе которого устанавливается сигнал, про- порциональный частоте вращения, обеспечивающий бурение при номинальной мощности электродвигателя привода вращателя. Этот сигнал поступает на вход задатчика 8 интенсивности вра- щения бурового снаряда, а с его выхода на вход исполнительного механизма 10 по частоте вращения. Когда сигнал рассогласования вращающего момента

50

скважины примерно на 50% за счет уменьшения образования дефектов мат рицы коронки, что повысит коммерчес кую скорость бурения.

Формула изобретени

станет равным нулю, изменение частоты дс снижения расхода истирающих на 1 м вращения бурового снаряда прекратится. При резких изменениях вращающего момента (срыв керна, кратковременный прихват бурового снаряда) изменение частоты вращения бурового снаряда будет незначительным, что обеспечивает устойчивую работу контуров регулирования..

В случае, если механическая скорость снизится до уровня, при котором,., авт.св. I 1479632, устанавливаемая осевая нагрузка должна быть выше или ниже предельной, в работу вступает блок 17 адаптации. При появлении на выходе блока 17

Система автоматического управлен процессом колонкового бурения по

о«тличающ а я с я тем, что, с целью повышен эффективности бурения зд счет сниже ния числа самозаклиниваний керна в колонковой трубе, система снабжена

ся сигнал с|Ц, который имеет отрицательное значение относительно управления Vp и подается на седьмой вход .регулятора 12. Регулятор 12 вырабатывает сигнал на уменьшение осевой выгрузки. Уменьшение осевой нагрузки приводит к снижение вращающего момента, так как алмазная коронка вращается без бокового сдвига. Когда текущий вращающий момент становится ниже допустимого момента на бурение, осевая нагрузка начинает увеличиваться, так как в этом случае ср3 0.

При увеличении вращающего момента вновь происходит снижение осевой нагрузки. Циклический режим продолжается до тех пор, пока существует боковой сдвиг коронки. После чего вновь продолжается нормальный режим работн системы упрявления.

Использование предлагаемой системы управления обеспечит повышение проходки за рейс бурового снаряда за счет исключения самозаклинивания,

скважины примерно на 50% за счет уменьшения образования дефектов матрицы коронки, что повысит коммерческую скорость бурения.

Формула изобретения

снижения расхода истирающих на 1 м

снижения расхода истирающих на 1 м

авт.св. I 1479632,

Система автоматического управления процессом колонкового бурения по

о«тличающ а я с я тем, что, с целью повышения эффективности бурения зд счет снижения числа самозаклиниваний керна в колонковой трубе, система снабжена

задатчиком допустимого момента на бурение, элементом ограничения и третьим сумматором, при этом выход датчика вращающего момента на бурение соединен с первым, а выход задатчика

V

15783238

допустимого момента на бурение с вторым входами третьего сумматора, выход которого через элемент ограничения подключен к седьмому входу регулятора нагрузки.

Фиг.1

М

| Система автоматического управления процессом бурения | 1987 |

|

SU1479632A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-15—Публикация

1988-05-22—Подача