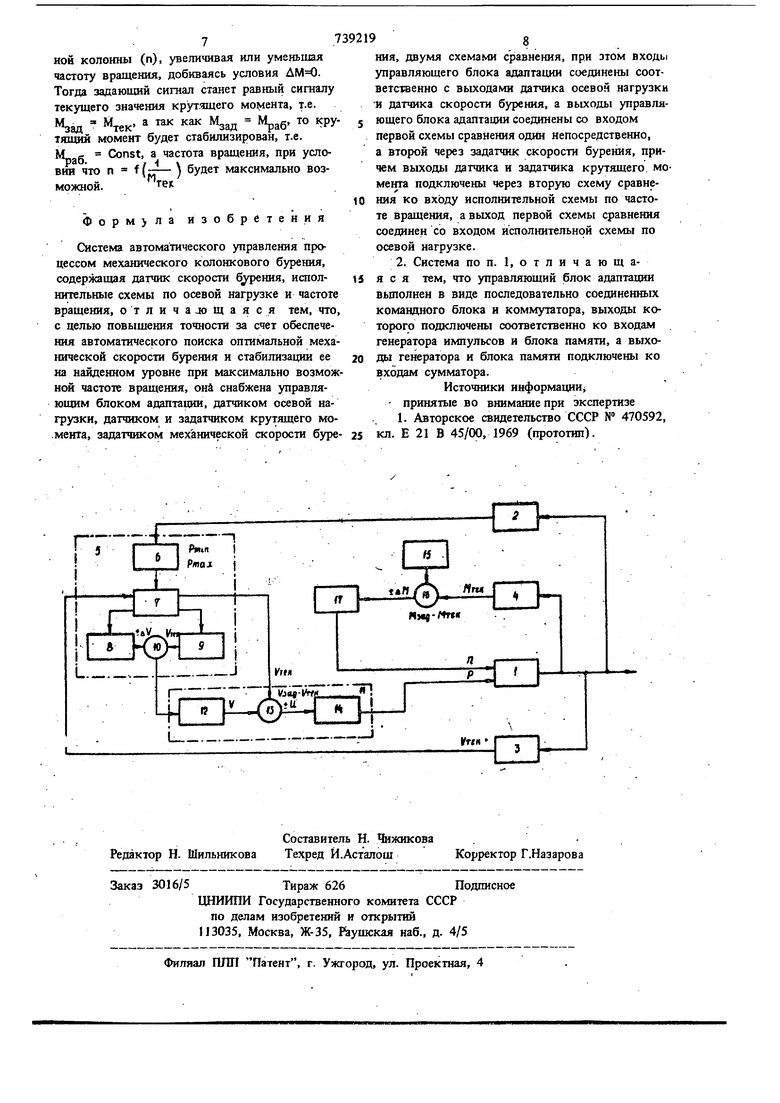

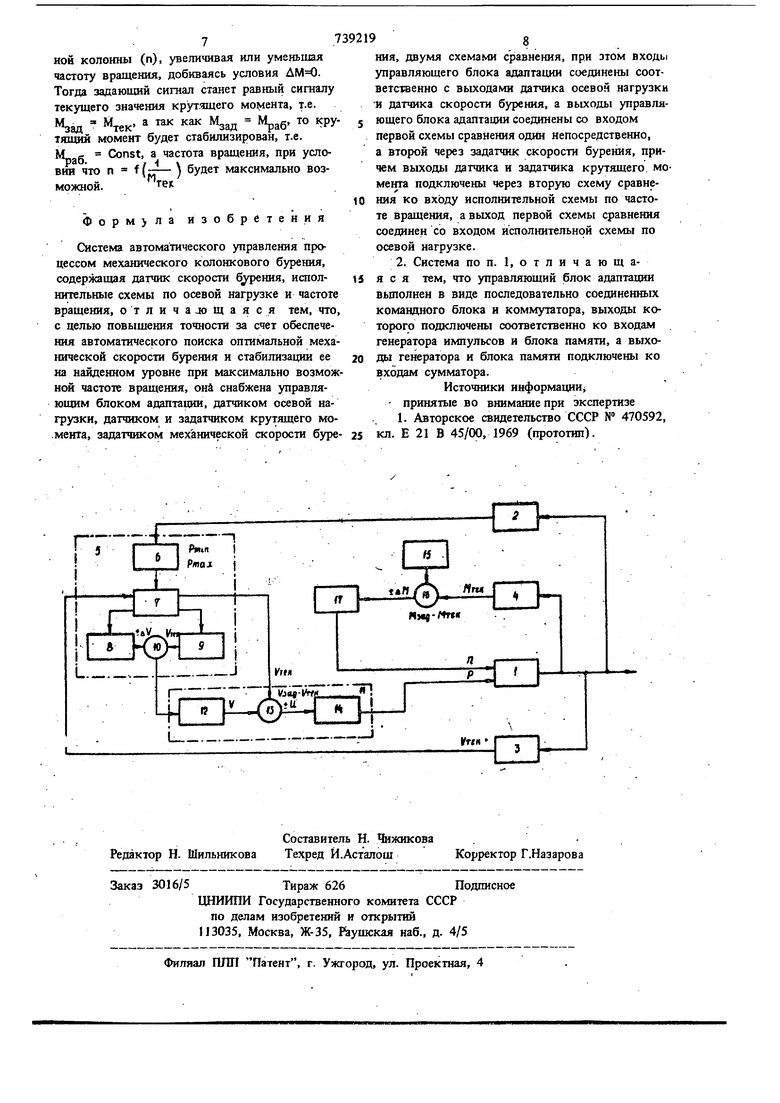

... Изобретение относится к области бурения скважин и, в частности к самонастраивающимся системам автоматического регулирования параметров режима бурения. Известна система автоматического управления, включающая датчик скорости бурения вы-ход которого через экстремальный регулятор связан со входом блока регулирования осевсж нагрузки и через переключатель способа бурения (алмазный или твердосплавный) связан со входами функщюнальных преобразователей, выходы которых соединены со входом регулируемого привода. Она включает также исполнительные схемы по осевой нагрузке и частоте вращения 1. Такая система регулирования воздействует на регулируемые параметры без учета технической возможности объекта регулирования, что может привести к аварийным ситуациям послед него. Система регулирования работает по сигналу датчика скорости бурения, абсолютная величина которого не отражает действительного состояния процесса бурения и включает в себя величину, характеризующую деформации и напряжения в нагруженной бурильной колонне, что приводит к искажению регулирующего воздействия, поступающего по обоим каналам на объект регулирования. Система содержит экстремальный регулятор, который воздействует на параметр осевой ца.грузки, который не учитьшает динамику работающей бурильной колонны, а также процессов разрушения горной породы и кернообразования и при его воздействии на объект регулирования нарушается керн горкой породы, что вызьшаёт самоподклннки керна и рейс прекращается, к тому же зкстремум механической скорости бурения является критерием системы регулирования и может находиться за пределами технической возможности бурового оборудования. Цель изобретения - повышение точности за счет обеспечения автоматического поиска оптимальной механической скорости бурения и стабилизации ее на найденном уровне при максимально возможной частоте вращения. 373 Поставленная цель достигается тем, что система снабжена управляющим блоком адаптации, датчиком осевой нагрузки, датчиком и задатчиком крутящего момента, задатчнком скорости бурения, двумя схемами сравнения, при этом входы управляющего блока адаптации соединены соответственно с выхода ии датчика осевой нагрузки и датчика скорости буре ния, а выходы управляющего блока адаптации соединены со входом первой схемы сравнения один непосредственно, а второй через задатчик механической скорости бурения, причем выходы датчика и задатчика крутящего момента подкл чены через вторую схему сравнения ко входу исполнительной схемы по частоте вращения, а вькод первой схемы сравнения соединен со входом исполнительной схемы по осевой нагру ке. А также тем, что управляющий блок адаптации выполнен в виде последовательно соединенных командного блока и коммутатора, выходы которого подключены соответственно ко входам генератора импульсов и блока памяти, а выходы генератора и блока памяти подключены ко входам сумматора. За критерий качества принимается диапазон регулирования осевой нагрузки ( -г РГПЗХопределяющийся физико-механическими свойствами горных пород и типоразмерами породоразрущающего инструмента и обеспечивающий необходимые условия для нормальной работы резцов при контакте с горными породами. Установлено, что равномерное перемещение бурильной колонны, то есть при бурении на постоянной механической скорости () улу щается процесс кернообразования, что увеличивает такие показатели бурения, как рейсовую скорость, техническую скорость, проходку на коронку и длину рейса Позтому в основу регулирования был заложен алгоритм Const. Реализация этого алгоритма осуществляется за счет регулирования осевой нагрузки (Р) в выбранном диапазоне -f При разведочном механическом колонковом бурении механическая скорость прямо пропорциональна частоте вращегшя бурильной колонны. Максимальная частота вращения бурильной колонны ограничивается величиной рабочего крутящего момента, определяющего прочность бурильной колонны. Позтому, чтобы ограничить рост крутящего момента выще рабочего значения ( ) и вести бурение на максимально возможной частоте вращения бурильной коЛонны на всем протяжении рейса, используется принцип стабилизаизш рабочего крутящего момента (Мраб Const), за счет изменения частоты вращения в обратной зависимости от текущего значення момента (Мтек), Т.е. п f( Таким образом, имея оптимальную осевую нагрузку и максимальную частоту вращення, получим в каждый момент времени оптимальную механическую скорость бурения. На чертеже представлена блок-схема системы автоматического управления процессом механического колонкового бурения. Система содержит объект 1 регулирования, (буровой станок, бурильная колрнна, породоразрущающнй инструмент, забой скважины), датчики осевой нагрузки 2, скорости 3 буре- ння, крутящего момента 4 бурильной колонны, управляющий блок 5 адаптации, включающий в себя командный блок 6, коммутатор 7, генератор 8 сигналов, блок 9 памяти, сумматор 10, основное управляющее устройство 11, включающее задатчик 12 механической скорости бурения, схему 13 сравнения, исполнительную схему 14 по параметру осевая нагрузка, задатчик 15 сигналов по крутящему моменту, схему 16 сравнения и исполнительную схему 17 по частоте вращення. Связь блоков управляющего блока адаптации 5 н основного )Т1равляющего устройства 11 пронсходит следующим образом. Управляииций блок адаптации 5, получая сигнал, пропорциональный действующей осевой нагрузке, с датчика 2, управляет основным уп- равляющим устройством 11, воздействующим на объект 1 регулирования, в зависимости от действующего значения осевой нагрузки Р. При значении осевой нагрузки Р, соответствующей диапазону регулирования (Pfpjn v Ртах ) «- Pmin тах У Ра «ющий блок 5 адаптации включает основное управляющее устройство i 1 в режим стабилизации механической скорости бурения. За счет регулирующего воздействия основного управляняцего устройства 11 -осевой нагрузкой на объект регулирования поддерживается постоянное значение действующей механической скорости бурения, то есть V „-, Const. При выходе осевой нагрузки (Р) из диапазона регулирования, т.е. Р min max управляющий блок адаптации 5 формирует сигнал нового значення механической скорости бурения соответствующий данному диапазону регулирования. Сигнал нового значения механической скорости бурения поступает на основное управляющее усгройство 11, которое переключается на работу уже относительно нового значення механической скорости регулируя осевую нагрузку в том же диапазоне регулирования -г Р. чтобы сохранить условие Const. Таким образом, самонастраивающаяся систе ма управления стабилизации критерия качества осуществляет автоматический поиск механической скорости бурения, отвечающей выбранному диапазону регулирования ( т РГПЭХосевой нагрузки и стабилизации ее на всем пр тяжении рейса, т.е. Const. Функциональная связь блоков системы для автоматического управления процессом механического колонкового бурения происходит следующим образом. Командный блок 6 прослеживает сигнал, по ступающий с датчика 2, пропорциональный действующему значению осевой нагрузки (Р). При осевой нагрузке, соответствующей значениям выбранного диапазона регулирования (P,pjn Р ), командный блок 6 включает коммутатор 7 в режим стабилизации механической скорости бурения ( Const). Если осевая нагрузка (Р) не соответствует диапазону, то командный блок 6 включает коммутатор 7 в режим поиска режиме стабилизации механической скорости бурения сигнал текущей механической скорости Утек с датчика 3 через коммутатор 7 поступает на схему сравнения 13, где сравнивается с сигналом (УЗЗД) задатчика 12. На вы ходе схемы сравнения 13, за счет алгебраического вь1читания УЗЗД - V ±U, получается сигнал рассогласования ±U. -Этот сигнал служит управляющим воздействием, который через исполнительную схему 14 воздействует на объе 1 регулирования по параметру осевой нагрузки (Р), изменяя ее в обратной зависимости от текущей механической скорости, т.е. Р f ( j- до тех пор пока сигнал рассогласования не ста нет равным нулю, т.е. U 0. При этом сигнал задатчика 12 (V.-) сравняется с сигналом текущей механической скорости датчика 3 ( зад тек механическая скорость будет сохраняться на постоянном уровне, т.е. мех - Выбранный диапазон осевой нагрузки f служит диапазоном регулирования, где за счет изменения осевой нагрузки (Р) осуществляется стабилизация механической скорости бурения Const. Если для этого равенства не хватает заданного диапазона регулирования и осевая нагрузка выходит за его пределы, т.е. Р или Р РГПЭХ ™ управляющий блок 5 адаптации включается в режим поиска значения механической скорости бурения, которое бы соответствовало заданному диапазону регулирования min г тах Р сигнал найденного значения механической скорости с управляющего устройства адаптации поступает на задатчик основного управляющего устройства 11. В режиме поиска мехашческой скорости Jбypeния с командного блока 6 на коммутатор поступает сигнал плюс или минус, определяющий положение значения осевой нагрузки относительно крайних точек диапазона Рр-гр или max значениях Р поступает сигнал плюс, при Р Ртах сигнал минус. В соответствии с поступивщим сигналом команды генератор 8 импульсов формирует сигнал приращения механической скорости (+ДУ) или (-ДУ), который поступает на сумматор, куда приходит с блока 9 памяти, запомненный сигнал текущей механической скорости V , поступающий через коммутатор с датчика 3 скорости бурения. Сумма сигналов V ± AV с сумматора 10 поступает на задатчик 12 задания и становится новым значением сигнала задания V Для проверки правильности выбора значенового сигнала задания У„„ V., ±ДУ, ния зад тек 7 включает основное управляющее коммутатор устройство 11 для прослеживания нового значения сигнала задания с текущей механической скоростью на время т, которое необходнмо, чтобы регулирующим воздействием осевой нагрузки () уравнять сигнал задания ( ) с сигналом текущей механической скороста (VT«K). -етек ™ осле первого с) приращения (± осевая нагрузка не выщла в диапазон регулирования, а находится в одном из крайних положений его, т.е. Р или Р Рппах ° операция приращения повторяется, т.е. ДУ до тех пор, пока осевая нагрузка не выйдет в диапазон регулирования. При этом ко мандный блок 6 переключит коммутатором 7 основное управляющее устройство 11 в режим стабилизации механической скорости бурения относительно нового значения выбранного сигнала задания на задатчике 12.. Для автоматического выбора максимально возможной частоты вращения бурильной колонны на задатчике 15 устанавливается рабочий крутящий момент M. ™ которого всегда сравнивается с сигнало1й датчика 4 крутящего момеша бурильной Колонньг, пропорционального текущему значению крутящего MOMeHTa M gj ). Сравнение сигналов происходит в схеме 16 сравнения, где происходит алгебраическое вычитание - Сигнал приращения ±ДМ является сигналом управляющего воздействия, который через исполнительную схему 17 воздействует на обьект 1 регулирования по частоте вращения бурильной колонны (п), увеличивая или уменьшая частоту вращения, добиваясь условия . Тогда задающий сигнал станет равный сигналу текущего значения крут.чщего момента, т.е.

Мзад - тек зад ™ РУ тящий момент будет стабилизирован, т.е.

Nf g Const, а частота вращения, при условга что п f ( ) будет максимально возмохшой.

Формула изобретения

Система автоматического управления процессом механического колонкового бурения, содержащая датчик скорости б фення, исполнительные схемы по осевой нагрузке и частоте вращения, отличалощаяся тем, что, с целью повыщения точности за счет обеспечения автоматического поиска оптимальной механической скорости бурения и стабилизации ее на найденном уровне при максимально возможней частоте вращения, они снабжена управляющим блоком адаптации, датчиком осевой нагрузки, датчиком и задатчнком крутящего мо. мента, задатчиком механической скорости бурения, двумя схемами сравнения, при этом входь Зшравляющего блока адаптации соединены соответственно с выходами датчика осевой нагрузки И датчика скорости бурения, а выходы управляющего блока адаптации соединены со входом первой схемы сравнения один непосредственно, а второй через задатчик скорости бурения, причем выходы датчика и задатчика крутящего момента подключены через вторую схему сравнения ко входу исполнительной схемы по частоте вращения, а выход первой схемы сравнения соединен со входом исполнительной схемы по осевой нагрузке.

2. Система по п. 1, о т л и ч а ю щ ая с я тем, что управляющий блок адаптации вьшолнен в виде последовательно соединенных командного блока и коммутатора, выходы которого подключены соответственно ко входам . генератора импульсов и блока памяти, а выхоДы генератора и блока памяти подключены ко входам сумматора.

Источники информации4 принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 470592,

кл. Е 21 В 45/00, 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ПОДАЧИ БУРОВОГО ИНСТРУМЕНТА | 1991 |

|

RU2013531C1 |

| Система автоматического управления процессом бурения | 1987 |

|

SU1479632A1 |

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ САХАРОВА А.В. | 1992 |

|

RU2021499C1 |

| Способ автоматического регулирования подачи бурового инструмента в процессе бурения и устройство для его реализации | 2019 |

|

RU2733876C2 |

| СПОСОБ И СИСТЕМА ДЛЯ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ БУРЕНИЕМ СКВАЖИНЫ | 2019 |

|

RU2697988C1 |

| Система управления процессом бурения | 1973 |

|

SU662702A2 |

| Способ автоматического поддержания заданной нагрузки на долото и устройство для его осуществления | 1986 |

|

SU1361314A1 |

| Система автоматического управления процессом колонкового разведочного бурения | 1991 |

|

SU1809025A1 |

| Система управления процессом бурения | 1973 |

|

SU554399A1 |

Авторы

Даты

1980-06-05—Публикация

1977-12-21—Подача