1

Изобретение относится к контролю и управлению процессом бурения, в частности к системам автоматического управления режимами колонкового бурения геолого-разведочных скважин.

Целью изобретения является повышение эффективности управления за счет установления новых значений режима бурения при смене горных пород и защиты бурильной колонны от раскручивания и прижогов.

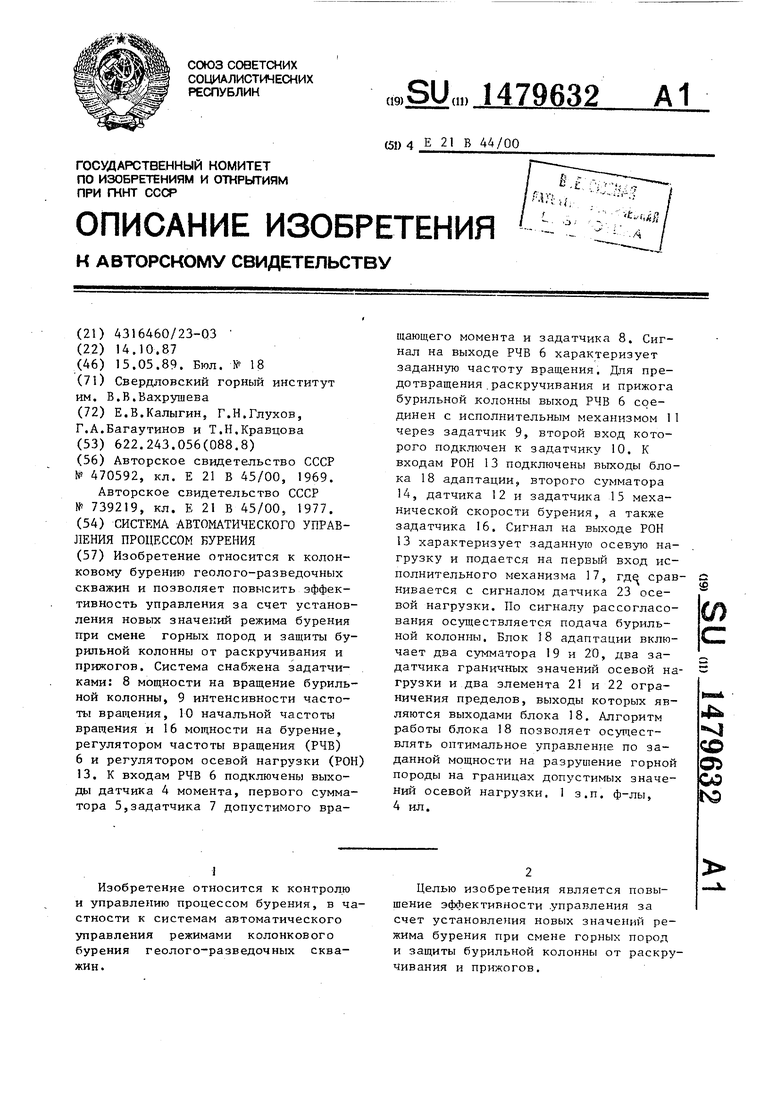

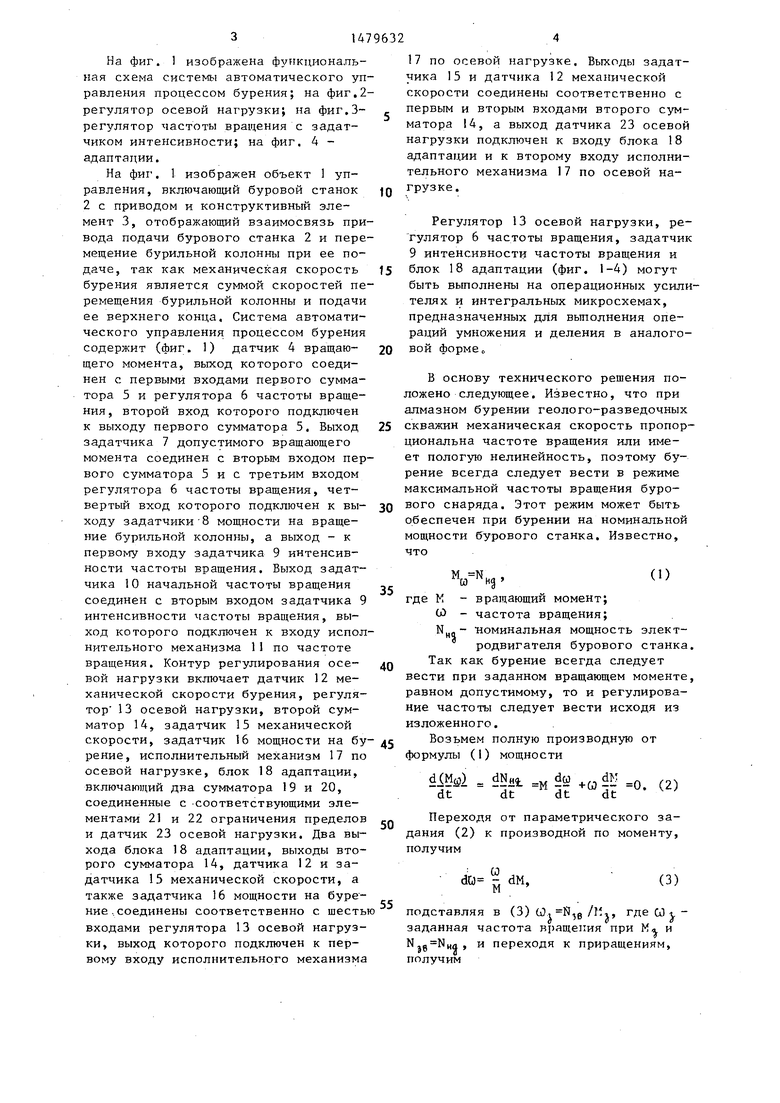

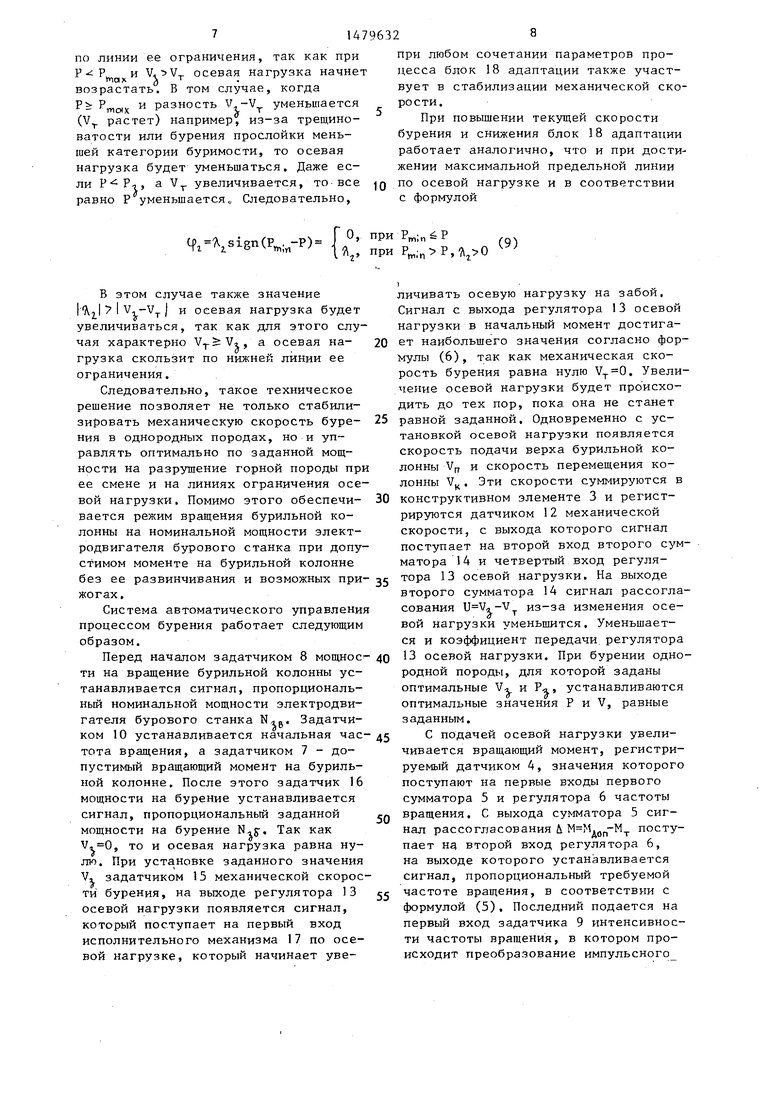

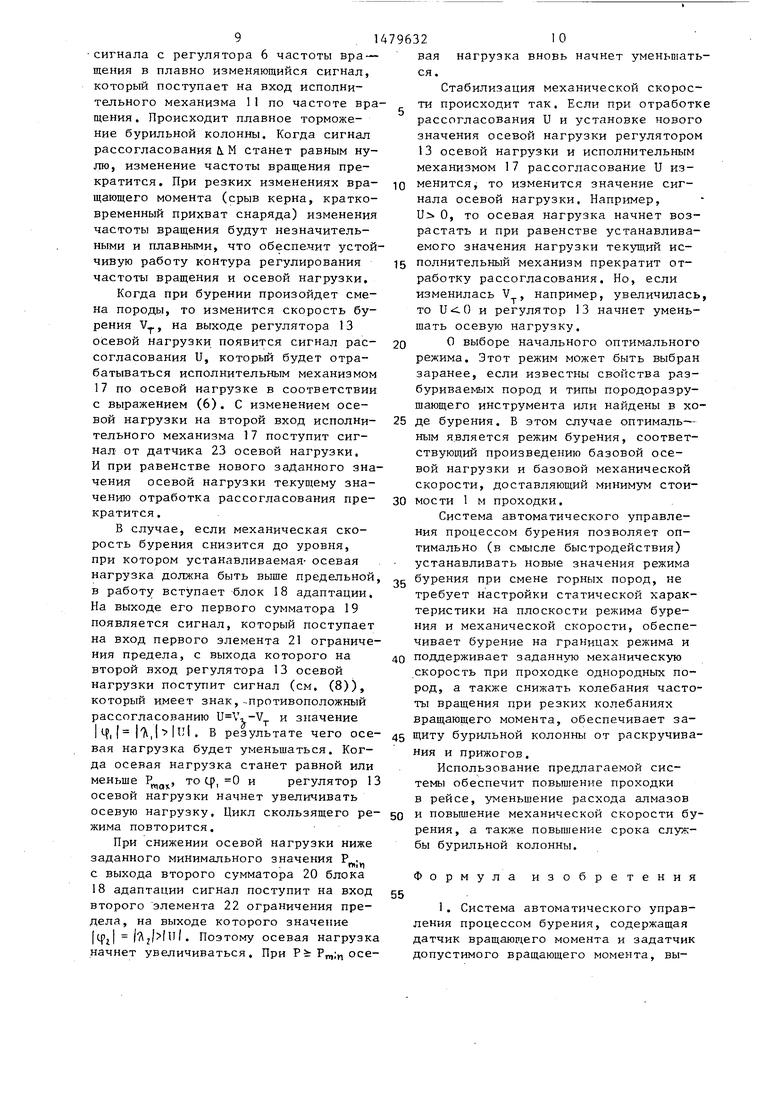

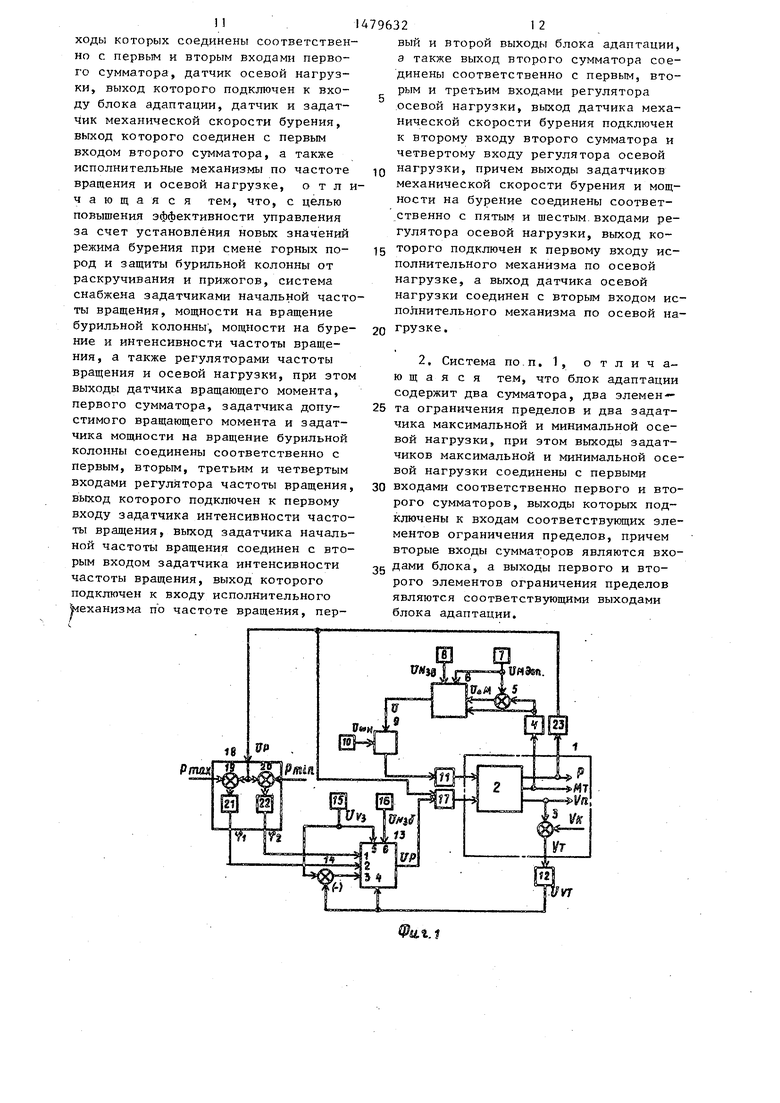

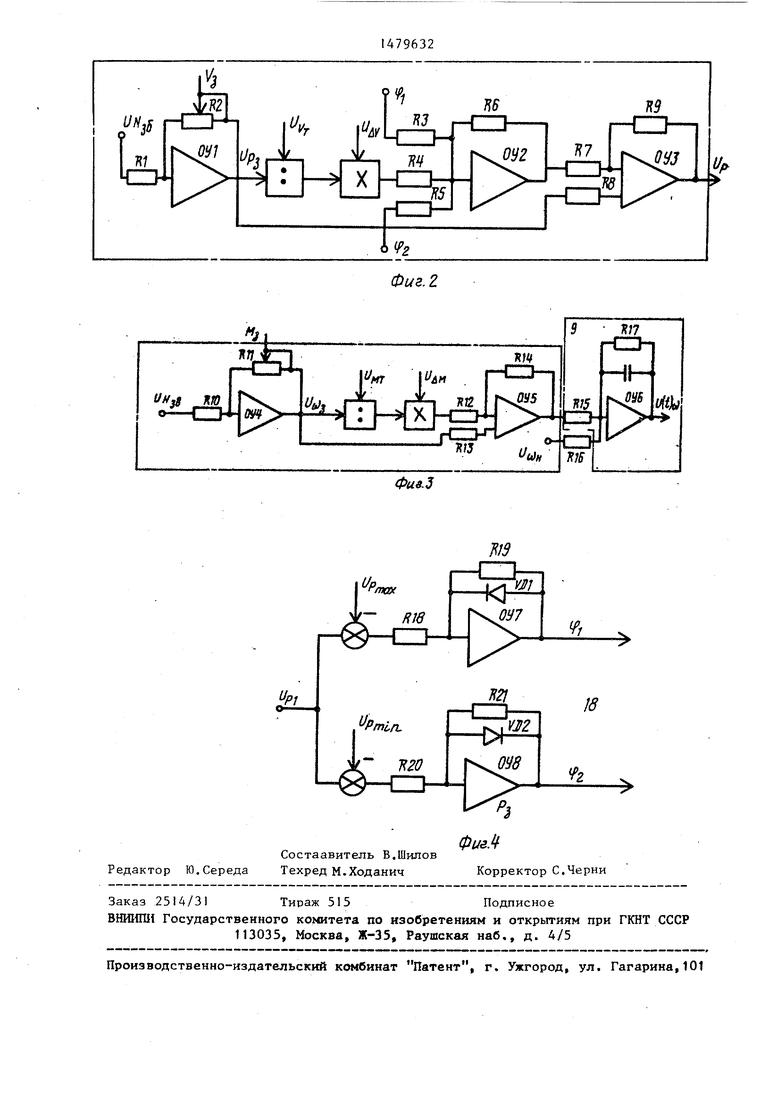

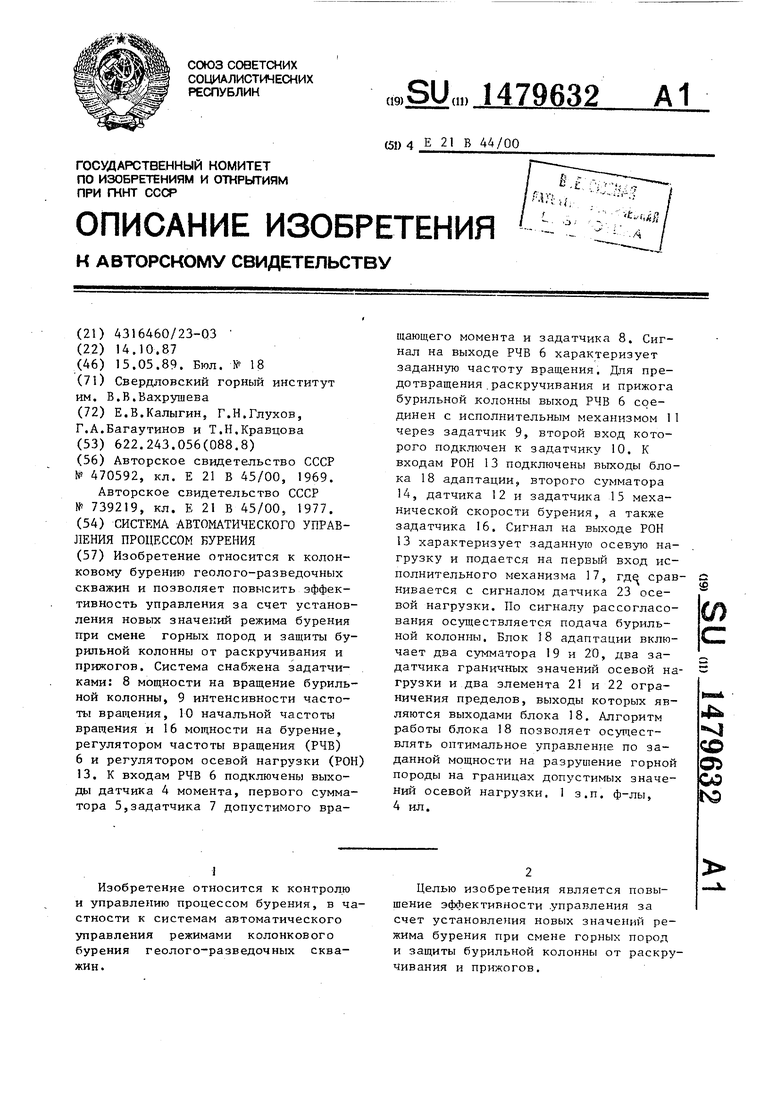

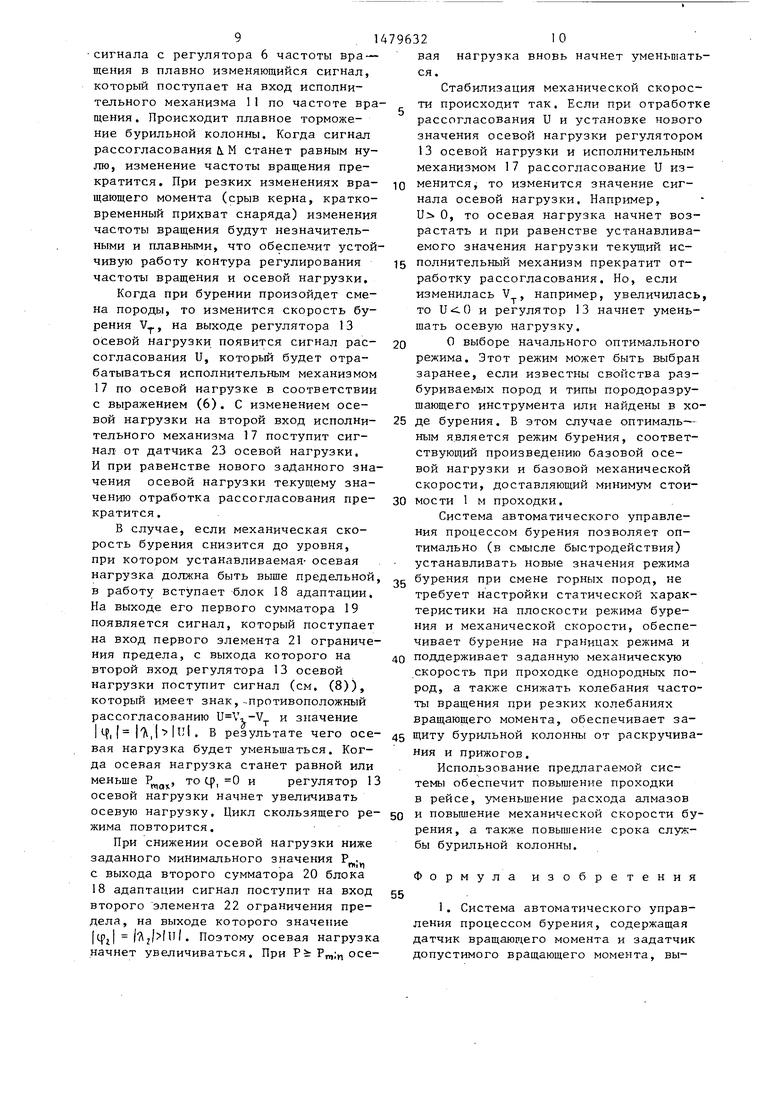

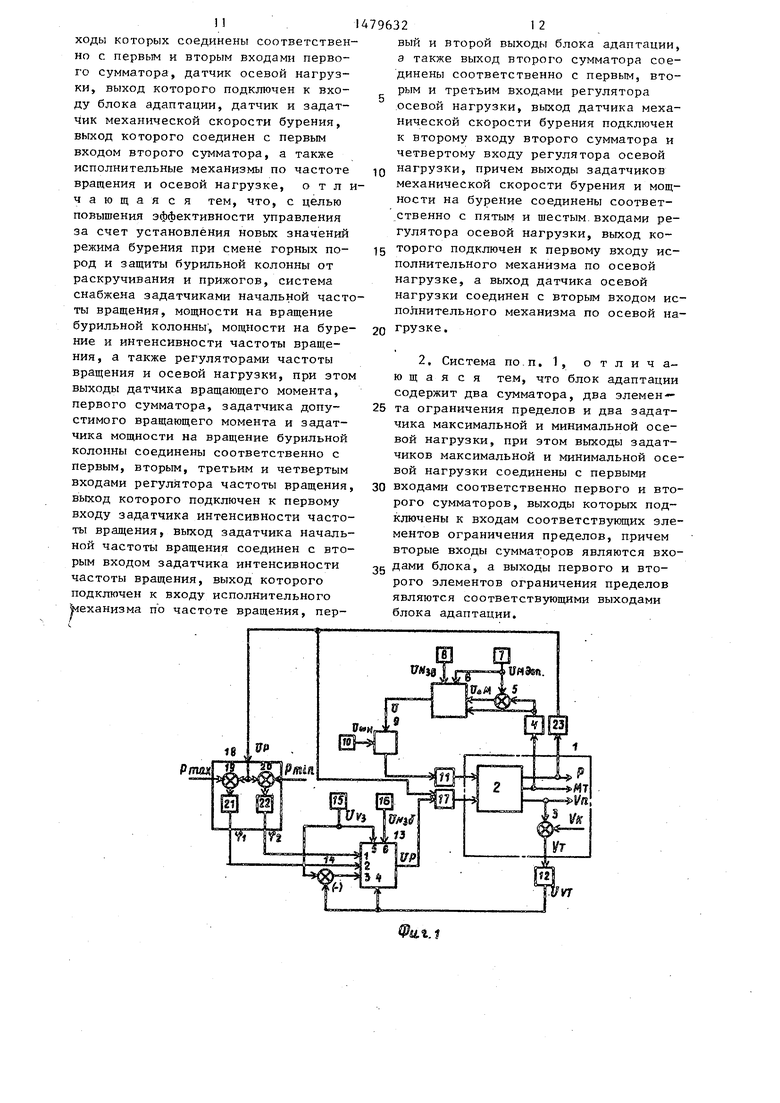

На фиг. 1 изображена функциональная схема системы автоматического управления процессом бурения; на фиг.2 регулятор осевой нагрузки; на фиг.З- регулятор частоты вращения с задат- чиком интенсивности; на фиг. 4 - адаптации.

На фиг. 1 изображен объект 1 управления, включающий буровой станок 2 с приводом и конструктивный элемент 3, отображающий взаимосвязь привода подачи бурового станка 2 и перемещение бурильной колонны при ее подаче, так как механическая скорость бурения является суммой скоростей перемещения бурильной колонны и подачи ее верхнего конца. Система автоматического управления процессом бурения содержит (фиг. 1) датчик 4 вращающего момента, выход которого соединен с первыми входами первого сумматора 5 и регулятора 6 частоты вращения, второй вход которого подключен к выходу первого сумматора 5. Выход задатчика 7 допустимого вращающего момента соединен с вторым входом первого сумматора 5 и с третьим входом регулятора 6 частоты вращения, четвертый вход которого подключен к выходу задатчики 8 мощности на вращение бурильной колонны, а выход - к первому входу задатчика 9 интенсивности частоты вращения. Выход задатчика 10 начальной частоты вращения соединен с вторым входом задатчика 9 интенсивности частоты вращения, выход которого подключен к входу исполнительного механизма 11 по частоте вращения. Контур регулирования осевой нагрузки включает датчик 12 механической скорости бурения, регулятор 13 осевой нагрузки, второй сумматор 14, задатчик 15 механической скорости, задатчик 16 мощности на бу рение, исполнительный механизм 17 по осевой нагрузке, блок 18 адаптации, включающий два сумматора 19 и 20, соединенные с соответствующими элементами 21 и 22 ограничения пределов и датчик 23 осевой нагрузки. Два выхода блока 18 адаптации, выходы второго сумматора 14, датчика 12 и задатчика 15 механической скорости, а также задатчика 16 мощности на бурение соединены соответственно с шесть входами регулятора 13 осевой нагрузки, выход которого подключен к первому входу исполнительного механизма

0

5

0

5

45

0

17 по осевой нагрузке. Выходы задатчика 15 и датчика 12 механической скорости соединены соответственно с первым и вторым входами второго сумматора 14, а выход датчика 23 осевой нагрузки подключен к входу блока 18 адаптации и к второму входу исполнительного механизма 17 по осевой нагрузке.

Регулятор 13 осевой нагрузки, регулятор 6 частоты вращения, задатчик 9 интенсивности частоты вращения и блок 18 адаптации (фиг. 1-4) могут быть выполнены на операционных усилителях и интегральных микросхемах, предназначенных для выполнения операций умножения и деления в аналоговой форме о

В основу технического решения положено следующее. Известно, что при алмазном бурении геолого-разведочных скважин механическая скорость пропорциональна частоте вращения или имеет пологую нелинейность, поэтому бурение всегда следует вести в режиме максимальной частоты вращения бурового снаряда. Этот режим может быть обеспечен при бурении на номинальной мощности бурового станка. Известно, что

VN,

(о

где

М«Г

К - вращающий момент; to - частота вращения;

номинальная мощность электродвигателя бурового станка. Так как бурение всегда следует вести при заданном вращающем моменте, равном допустимому, то и регулирование частоты следует вести исходя из изложенного.

Возьмем полную производную от формулы (1) мощности

1Ш dN М 3 +и Ы 0. (2) dt dt dt dt

Переходя от параметрического задания (2) к производной по моменту, получим

d&3 j- dM,

(3)

подставляя в (3) (О, N,e /I,, где СО j. - заданная частота вращения при М и , и переходя к приращениям, получим

ш - bj, 4И.

О

(4)

Выражение (4) позволяет весьма точно определять приращение частоты вращения при изменении вращающего момента, так как знаменатель в (4) величина переменная, зависящая от удаления фазовой траектории переменной М от заданной. Таким образом, структура регулятора 6 частоты вращения может быть получена из соотношения

со м- (5)

Из (5) следует, что переход из одного состояния системы в другое возможен практически мгновенно (для процесса бурения), если не учитывать электромеханическую постоянную привода. Но при резком уменьшении электромагнитного вращающего момента верх бурильной колонны замедлит свое движение, а низ будет вращаться с то же начальной для момента торможения скоростью. Такое управление приведет к развинчиванию бурильной колонны. Для исключения развинчивания сигнал управления следует подавать через задатчик 9 интенсивности частоты вращения, в котором происходит интегрирование сигнала до заданного уровня. При этом следует предусмотреть исключение прекращения вращения при превышении момента, чтобы исключить при жог. Для этого задатчик интенсивности должен иметь вход от задатчика 10 начальной частоты вращения.

При регулировании осевая нагруз ка может выйти за установленные предельные значения. В этом случае бурение следует вести на линии огр 35 ничения, так как в случае смены за дания разрушение горной породы буд происходит не на оптимальном (в смы сле технической возможности бурово станка) режиме. Если же оставить о

Аналогично регулятору частоты вра- 4Q вую нагрузку статически постоянной

щения можно синтезировать структуру регулятора 13 осевой нагрузки на забой:

.r ; V +Р l I dV,

V dt at - v

If

а так как P Nj5/V3 dP dV. Тогда имеем:

)(, т.е. не регулировать, то перемещение верхнего конца бурильной колонны будет неравномерным, что пр ведет к самозаклиниваниям керна,

45 уменьшению средней скорости в рейсе и проходки. Для реализации управления на условный экстремум используе скользящие режимы, суть которых сво дится к следующему. В работу вступа

UP

iV,

1479632

или

p-Vv v-VvNs1 Yv (7)

где N g-- заданная мощность на бурение (перемещение верхнего конца бурильной колонны), равная

VT - текущая механическая скорость.

Из формулы (7) ясна структура регулятора 13 осевой нагрузки. Это пропорциональный регулятор с переменным коэффициентом усиления, зависящим от положения текущей скорости относительно заданной.

Пример, Дано N ,0 xlO4 H м/ч; ,0 м/ч и J 10 H. Пусть м/ч, тогда получим Р

,5- 10 H; VT 1 м/ч

10 Н. Пример показы.,. - |71L

p.,o -fl{Ј-Z.

вает, что при любом рассогласовании механической скорости осевая нагрузка установится равной оптимальной, т.е. обратно пропорциональной механической скорости.

При регулировании осевая нагрузка может выйти за установленные предельные значения. В этом случае бурение следует вести на линии огра- ничения, так как в случае смены задания разрушение горной породы будет происходит не на оптимальном (в смысле технической возможности бурового станка) режиме. Если же оставить осевую нагрузку статически постоянной

)(, т.е. не регулировать, то перемещение верхнего конца бурильной колонны будет неравномерным, что приведет к самозаклиниваниям керна,

45 уменьшению средней скорости в рейсе и проходки. Для реализации управления на условный экстремум используем скользящие режимы, суть которых сводится к следующему. В работу вступа50 ет блок 18 адаптации в соответствии со следующим алгоритмом:

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом колонкового бурения | 1988 |

|

SU1578323A2 |

| Система автоматического управления процессом механического колонкового бурения | 1977 |

|

SU739219A1 |

| Регулятор подачи бурового инструмента | 1987 |

|

SU1439232A1 |

| Система автоматического регулирования осевой нагрузки частоты вращения | 1990 |

|

SU1719122A1 |

| Способ регулирования оптимальной осевой нагрузки на долото при бурении скважин | 1986 |

|

SU1469105A1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ БУРЕНИЯ САХАРОВА А.В. | 1992 |

|

RU2021499C1 |

| Система автоматического управления процессом колонкового разведочного бурения | 1991 |

|

SU1809025A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ЗАБОЙНОГО ГИДРАВЛИЧЕСКОГО ДВИГАТЕЛЯ ПРИ БУРЕНИИ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2029859C1 |

| Стабилизатор веса бурильного инструмента | 1988 |

|

SU1559129A2 |

| АКТИВНЫЙ РЕГУЛЯТОР ПОДАЧИ ДОЛОТА | 2018 |

|

RU2681160C1 |

Изобретение относится к колонковому бурению геологоразведочных скважин и позволяет повысить эффективность управления за счет установления новых значений режима бурения при смене горных пород и защиты бурильной колонны от раскручивания и прижогов. Система снабжена задатчиками: 8 мощности на вращение бурильной колонны, 9 интенсивности частоты вращения, 10 начальной частоты вращения и 16 мощности на бурение, регулятором частоты вращения (РЧВ) 6 и регулятором осевой нагрузки (РОН) 13. К входам РЧВ 6 подключены выходы датчика 4 момента, первого сумматора 5, задатчика 7 допустимого вращающего момента и задатчика 8. Сигнал на выходе РЧВ 6 характеризует заданную частоту вращения. Для предотвращения раскручивания и прижога бурильной колонны выход РЧВ 6 соединен с исполнительным механизмом 11 через задатчик 9, второй вход которого подключен к задатчику 10. К входам РОН 13 подключены выходы блока 18 адаптации, второго сумматора 14, датчика 12 и задатчика 15 механической скорости бурения, а также задатчика 16. Сигнал на выходе РОН 13 характеризует заданную осевую нагрузку и подается на первый вход исполнительного механизма 17, где сравнивается с сигналом датчика 23 осевой нагрузки. По сигналу рассогласования осуществляется подача бурильной колонны. Блок 18 адаптации включает два сумматора 19 и 20, два задатчика граничных значений осевой нагрузки и два элемента 21 и 22 ограничения пределов, выходы которых являются выходами блока 18. Алгоритм работы блока 18 позволяет осуществлять оптимальное управление по заданной мощности на разрушение горной породы на границах допустимых значений осевой нагрузки. 1 з.п. ф-лы, 4 ил.

(9 Ъ sipnfP -Р) Г° при Р

О, МЧРКР, Р) (, приР P}VO,

(8)

при этом значение j A, | Vi-Ут|и осевая нагрузка будет уменьшаться. При р pma 0 и осевая нагрузка станет возрастать. При работе блока 18 адаптации в таком режиме всегда Vj.feVT) а осевая нагрузка скользит

по линии ее ограничения, так как при Р -i Pm и осевая нагрузка начне возрастать. В том случае, когда Р5- Рто(Х и разность V,VT уменьшается (Vr растет) например, из-за трещиновато сти или бурения прослойки меньшей категории буримости, то осевая нагрузка будет уменьшаться. Даже если .,, a Vr увеличивается, то все равно Р уменьшается„ Следовательно,

-vigncp -p)- L0

V 2

v, г,

В этом случае также значение

-VTJ и осевая нагрузка будет увеличиваться, так как для этого слуKJ

чая характерно VT5:Vj.,

а осевая на-

грузка скользит по нижней линии ее ограничения.

Следовательно, такое техническое решение позволяет не только стабилизировать механическую скорость буре- ния в однородных породах, но и управлять оптимально по заданной мощности на разрушение горной породы при ее смене и на линиях ограничения осевой нагрузки. Помимо этого обеспечи- вается режим вращения бурильной колонны на номинальной мощности электродвигателя бурового станка при допустимом моменте на бурильной колонне без ее развинчивания и возможных при- жогах.

Система автоматического управления процессом бурения работает следующим образом.

Перед началом задатчиком 8 мощное- ти на вращение бурильной колонны устанавливается сигнал, пропорциональный номинальной мощности электродвигателя бурового станка N.... Задатчи- ком 10 устанавливается начальная час- тота вращения, а задатчиком 7 - допустимый вращающий момент на бурильной колонне. После этого задатчик 16 мощности на бурение устанавливается сигнал, пропорциональный заданной мощности на бурение N,g-. Так как V,0, то и осевая нагрузка равна нулю. При установке заданного значения V, задатчиком 15 механической скорости бурения, на выходе регулятора 13 осевой нагрузки появляется сигнал, который поступает на первый вход исполнительного механизма 17 по осевой нагрузке, который начинает уве

Q

при любом сочетании параметров процесса блок 18 адаптации также участвует в стабилизации механической скорости.

При повышении текущей скорости бурения и снижения блок 18 адаптации работает аналогично, что и при достижении максимальной предельной линии по осевой нагрузке и в соответствии с формулой

rm;n6P

при 7т-„ с ( при Рр. V ;

0

5 0 5

0 5

0

личивать осевую нагрузку на забой. Сигнал с выхода регулятора 13 осевой нагрузки в начальный момент достигает наибольшего значения согласно формулы (6), так как механическая скорость бурения равна нулю . Увеличение осевой нагрузки будет происходить до тех пор, пока она не станет равной заданной. Одновременно с установкой осевой нагрузки появляется скорость подачи верха бурильной колонны Vn и скорость перемещения колонны VK. Эти скорости суммируются в конструктивном элементе 3 и регистрируются датчиком 12 механической скорости, с выхода которого сигнал поступает на второй вход второго сумматора 14 и четвертый вход регулятора 13 осевой нагрузки. На выходе второго сумматора 14 сигнал рассогласования из-за изменения осевой нагрузки уменьшится. Уменьшается и коэффициент передачи регулятора 13 осевой нагрузки. При бурении однородной породы, для которой заданы оптимальные V и Р , устанавливаются оптимальные значения Р и V, равные заданным.

С подачей осевой нагрузки увеличивается вращающий момент, регистрируемый датчиком 4, значения которого поступают на первые входы первого сумматора 5 и регулятора 6 частоты вращения. С выхода сумматора 5 сигнал рассогласования & ,ОП-МТ поступает на второй вход регулятора 6, на выходе которого устанавливается сигнал, пропорциональный требуемой частоте вращения, в соответствии с формулой (5). Последний подается на первый вход задатчика 9 интенсивности частоты вращения, в котором происходит преобразование импульсного

сигнала с регулятора 6 частоты вра- щения в плавно изменяющийся сигнал, который поступает на вход исполнительного механизма 11 по частоте вращения . Происходит плавное торможение бурильной колонны. Когда сигнал рассогласования &. М станет равным нулю, изменение частоты вращения прекратится. При резких изменениях вращающего момента (срыв керна, кратковременный прихват снаряда) изменения частоты вращения будут незначительными и плавными, что обеспечит устойчивую работу контура регулирования частоты вращения и осевой нагрузки.

Когда при бурении произойдет смена породы, то изменится скорость бурения VT, на выходе регулятора 13 осевой нагрузки появится сигнал рассогласования U, который будет отрабатываться исполнительным механизмом

17по осевой нагрузке в соответствии с выражением (6). С изменением осевой нагрузки на второй вход исполнительного механизма 17 поступит сигнал от датчика 23 осевой нагрузки.

И при равенстве нового заданного значения осевой нагрузки текущему значению отработка рассогласования прекратится.

В случае, если механическая скорость бурения снизится до уровня, при котором устанавливаемая- осевая нагрузка должна быть выше предельной в работу вступает блок 18 адаптации, На выходе его первого сумматора 19 появляется сигнал, который поступает на вход первого элемента 21 ограничения предела, с выхода которого на второй вход регулятора 13 осевой нагрузки поступит сигнал (см, (8)), который имеет знак,-противоположный рассогласованию и значение I 4i 1 1,1 1и в результате чего осевая нагрузка будет уменьшаться. Когда осевая нагрузка станет равной или меньше Рта%, то Ц), 0 и регулятор 13 осевой нагрузки начнет увеличивать осевую нагрузку. Цикл скользящего режима повторится.

При снижении осевой нагрузки ниже заданного минимального значения Р ,

OtiVl

с выхода второго сумматора 20 блока

18адаптации сигнал поступит на вход второго элемента 22 ограничения предела, на выходе которого значение |flz|(Ul. Поэтому осевая нагрузка начнет увеличиваться. При РьР„,;п осевая нагрузка вновь начнет уменьшаться.

Стабилизация механической скорости происходит так. Если при отработке рассогласования U и установке нового значения осевой нагрузки регулятором 13 осевой нагрузки и исполнительным механизмом 17 рассогласование U из0 менится, то изменится значение сигнала осевой нагрузки. Например, U 0, то осевая нагрузка начнет возрастать и при равенстве устанавливаемого значения нагрузки текущий ис5 полнительный механизм прекратит отработку рассогласования. Но, если изменилась V , например, увеличилась, то и регулятор 13 начнет уменьшать осевую нагрузку.

о О выборе начального оптимального режима. Этот режим может быть выбран заранее, если известны свойства разбуриваемых пород и типы породоразру- шающего инструмента или найдены в хо5 де бурения, Б этом случае оптимальным является режим бурения, соответствующий произведению базовой осевой нагрузки и базовой механической скорости, доставляющий минимум стои0 мости 1 м проходки.

Система автоматического управления процессом бурения позволяет оптимально (в смысле быстродействия) устанавливать новые значения режима

5 бурения при смене горных пород, не требует настройки статической характеристики на плоскости режима бурения и механической скорости, обеспечивает бурение на границах режима и

0 поддерживает заданную механическую скорость при проходке однородных пород, а также снижать колебания частоты вращения при резких колебаниях вращающего момента, обеспечивает за5 щиту бурильной колонны от раскручивания и прижогов.

Использование предлагаемой системы обеспечит повышение проходки в рейсе, уменьшение расхода алмазов

0 и повышение механической скорости бурения , а также повышение срока службы бурильной колонны.

Формула изобретения

Р/ГЩ

Фиг. 2

V

Ю

ъ

| Система автоматического управления процессом механического колонкового бурения | 1969 |

|

SU470592A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Система автоматического управления процессом механического колонкового бурения | 1977 |

|

SU739219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-10-14—Подача