Изобретение относится к центробежным теплообменным аппаратам и может быть использовано для термообработки жидкости в пищевой, химической и фармацевтической промышленности, а также для дистилляции соленых вод в стационарных и транспортных условиях.

Цель изобретения - повышение производительности и надежности аппарата, улучшение качества продукта при снижении энергозатрат и теплопотерь.

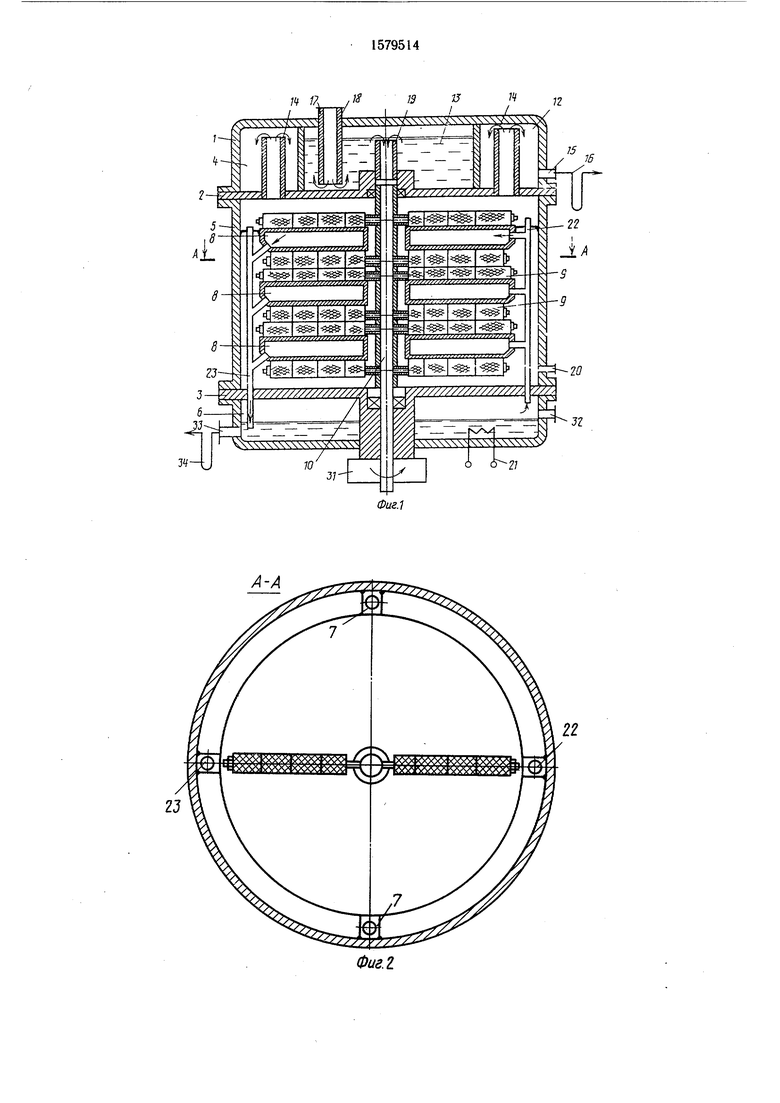

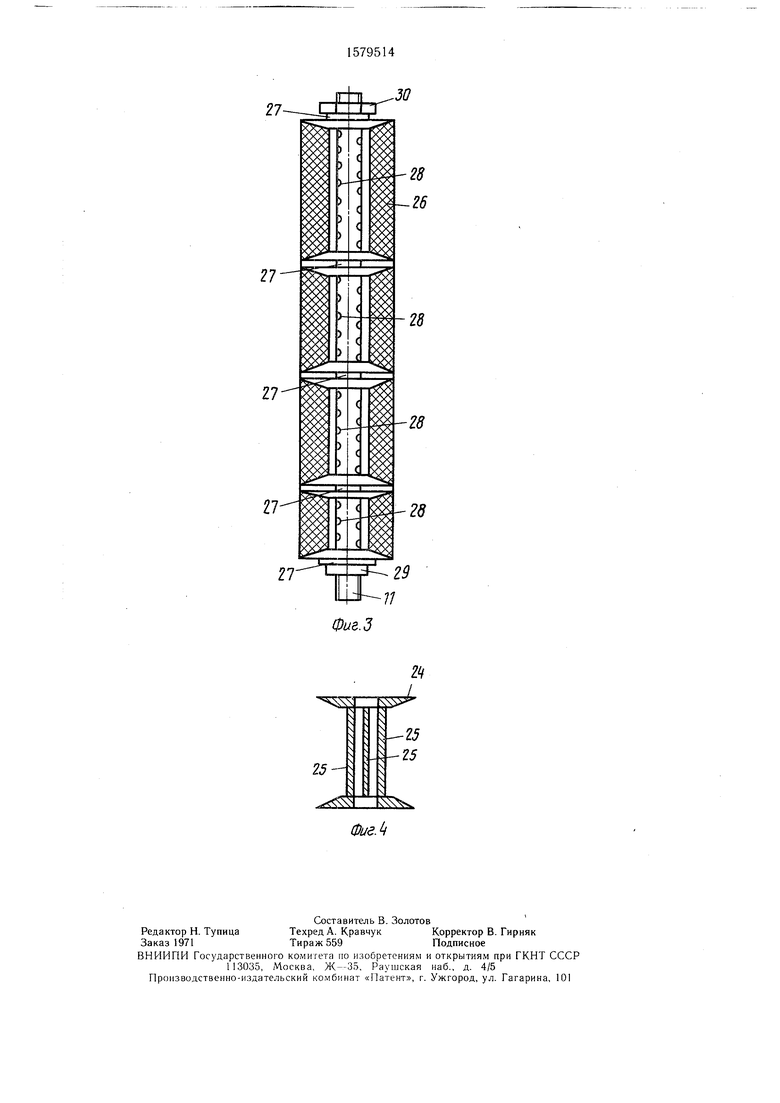

На фиг. 1 изображен центробежный дистиллятор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - ролик с пористой волокнистой поверхностью; на фиг. 4 - катушка ротора, продольный разрез.

Центробежный дистиллятор содержит герметический корпус 1, внутренний объем которого перегородками 2 и 3 разделен на

зоны подогрева 4, испарения 5 исходного продукта и зону 6 подвода греющего пара. Внутри зоны 5 испарения на опорах 7 неподвижно установлены герметические полые диски 8, на поверхности которых расположены ролики 9 с пористой волокнистой поверхностью. В свою очередь они жестко соединены с полым валом 10 вращения, по которому исходная жидкость из зоны 4 подогрева подведена к внутренней поверхности роликов 9 через полую ось 11 их вращения (фиг. 3).

Зона 4 подогрева включает в себя паровую полость 12, которая охватывает камеру 13 для исходной жидкости. Паровая полость 12 содержит патрубки для подвода пара 14 и слива конденсата 15, который удаляется через гидрозатвор 16 Камера содержит патрубок 17 и трубопровод 18 для подачи жидкости и переливную грубку 19 для ее слива в полый вал 10 аппарата.

СП 1

со ел

Зона 5 испарения в нижней части объема имеет патрубок 20 для слива жидкости.

8случае выработки пара в самом аппарате зона 6 греющего пара частично заполнена теплоносителем и имеет электрообо- грев 21. Греющий пар из зоны 6 по трубопроводу 22 подводится к внутренней полости дисков 8. Образовавшийся конденсат удаляется по трубопроводу 23. Ролик 9,

с целью обеспечения свободного его вращения по поверхности диска по всей длине его радиуса, выполнен из последовательно установленных на полой оси 11 нескольких катушек 24 (фиг. 4) с возможностью их независимого вращения. Ось катушек имеет решетчатую поверхность 25 для свободного доступа жидкости к пористой поверхности. На катушку навита пористая волокнистая поверхность 26 (фиг. 3), например, из пеньковой нити или жгута. С целью уменьшения трения между катушками уста- новлены шайбы 27. Ось 11 ролика имеет отверстия 28 для истечения жидкости на волокнистую поверхность, резьбу для соединения с валом 10 вращения, упорное кольцо 29, выполненное заодно с осью, и зажимную гайку 30 для крепления катушек.

В нижней части аппарат содержит электропривод 31, патрубки для подвода греющего пара 32 и слива конденсата 33 через гидрозатвор 34.

Центробежный дистиллятор работает следующим образом.

С помощью электропривода 31 приводится во вращение полый вал 10, а вместе с ним вращаются ролики 9 с пористой волокнистой поверхностью. Греющий пар из верхней части зоны 6 по трубопроводу- опоре 22 подается во внутреннюю полость дисков 8, обогревая их поверхность. Сконденсировавшийся пар по трубопроводу- опоре 23 возвращается в зону 6 греющего пара, замыкая при этом цикл греющего пара. Исходная жидкость через патрубок 17 и трубопровод 18 подается в камеру 13, при этом подогревается и через переливную трубку 19 подается в полый вал 10 вращения. Затем через полую ось 11 роликов

9и расположенные на их поверхности отверстия 28 жидкость подводится к внут- ренней волокнистой поверхности вращающихся роликов 9, где смачивает всю пористую структуру за счет действия капиллярных сил.

При вращении вала 10 ролики 9, вращаясь вокруг своей оси 11, движутся по наружной поверхности неподвижных дисков 8. При этом на поверхность дисков наносится тонкая пленка жидкости. В ре

0

5 „ 5

0

5 0

5

0

зультате теплообмена с обеих сторон дисков 8 происходит разномерное интенсивное испарение жидкости. Для обеспечения расхода исходной жидкости в зоне подачи, при необходимости, возможно создание избыточного давления жидкости, что увеличивает скорость ее истечения на поверхность роликов. Образовавшийся пар движется в зазоре между пакетом дисков и корпусом аппарата в верхнюю часть зоны испарения, а затем по патрубку 14 поступает в паровую полость 12, где пар конденсируется, отдается тепло конденсации на нагрев исходной жидкости. Конденсат удаляется через патрубок 17 и гидрозатвор 16.

Таким образом, предлагаемый центробежный дистиллятор позволяет осуществить процесс испарения при очень тонкой (близкой к молярной) и равномерной по радиусу диска пленке жидкости с двух сторон те лообменной поверхности, что приводит к интенсификации теплообмена и повышению производительности аппарата в 5-8 раз. Предлагаемая организация тонкой равномерной пленки жидкости исключает необходимость вращения вала с большой угловой скоростью. Снижение необходимой скорости вращения вала и веса вращающихся узлов уменьшает расход энергии на привод аппарата, повышает его надежность. Кроме того, предлагаемое решение повышает качество продукта за счет ликвидации процесса разбрызгивания при удалении неиспарившейся жидкости или ее срыва с поверхности диска. Наличие теплообмена в зоне подогрева исходной жидкости утилизирует тепло процесса непосредственно в объеме аппарата, сокращая при этом потери тепла в окружающую среду.

Формула изобретения

Центробежный дистиллятор, содержащий вертикальный цилиндрический корпус, размещенную в нем теплообменную поверхнос ь, выполненную в виде пакета полых дисков, полый вал вращения и устройства для подвода и отвода упариваемой жидкости и теплоносителя, отличающийся тем, что, с целью повышения производительности и надежности аппарата, улучшения качества продукта при снижении энергозатрат и теп- липотерь, пакет полых дисков закреплен неподвижно и снабжен установленными на поверхности дисков с возможностью вращения роликами с пористой волокнистой поверхностью и полыми осями, укрепленными на валу вращения и соединенными с ею внутренней полостью.

й

&

g

ю

J. М

27

11

27

30

28

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный дистиллятор | 1989 |

|

SU1678407A1 |

| Центробежный адиабатный дистиллятор | 1988 |

|

SU1632449A1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| Дистиллятор | 1979 |

|

SU828463A1 |

| Центробежный молекулярно-дистилляционный аппарат | 1984 |

|

SU1255154A1 |

| Центробежный дистиллятор | 1985 |

|

SU1351619A1 |

| Паросиловая установка | 1985 |

|

SU1377419A1 |

| Выпарной аппарат | 1988 |

|

SU1599032A1 |

| СПОСОБ И УСТАНОВКА СОЛНЕЧНОГО ОПРЕСНЕНИЯ С МНОГОСТУПЕНЧАТОЙ ДИСТИЛЛЯЦИЕЙ И НУЛЕВЫМ СБРОСОМ РАССОЛА | 2022 |

|

RU2792336C1 |

| Мобильный аппарат для дистилляции жидкости | 2017 |

|

RU2647731C1 |

Изобретение относится к центробежным теплообменным аппаратам, используемым для термообработки в пищевой, химической и фармацевтической промышленности, а также для дистилляции соленых вод в станционарных и транспортных условиях. Целью изобретения является повышение производительности и надежности аппарата, улучшение качества продукта при снижении энергозатрат и теплопотерь. Предложенный дистиллятор содержит вертикальный цилиндрический копрус с теплообменной поверхностью в виде пакета обогреваемых полых неподвижных дисков, на поверхности которых установлены вращающиеся полые ролики с пористой волокнистой поверхностью, прикрепленные к полому валу вращения и сообщенные с его внутренней полостью. Исходная жидкость через полый вал вращения и полые ролики смачивает пористую волокнистую поверхность роликов, при вращении которых на поверхность дисков создается тонкая и равномерная по радиусу дисков пленка испаряющейся жидкости. 4 ил.

Фи&.З

| Патент США № 3200050, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 0 |

|

SU363498A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-23—Публикация

1988-04-08—Подача