Изобретение относится к центробежным теплообменным аппаратам и может быть использовано для термообработки жидкости в пищевой, химической и фармацевтической промышленности, а также для дистанции соленых вод в стационарных и транспортных установках.

Целью изобретения является повышение производительности и снижение гидравлического сопротивления аппарата.

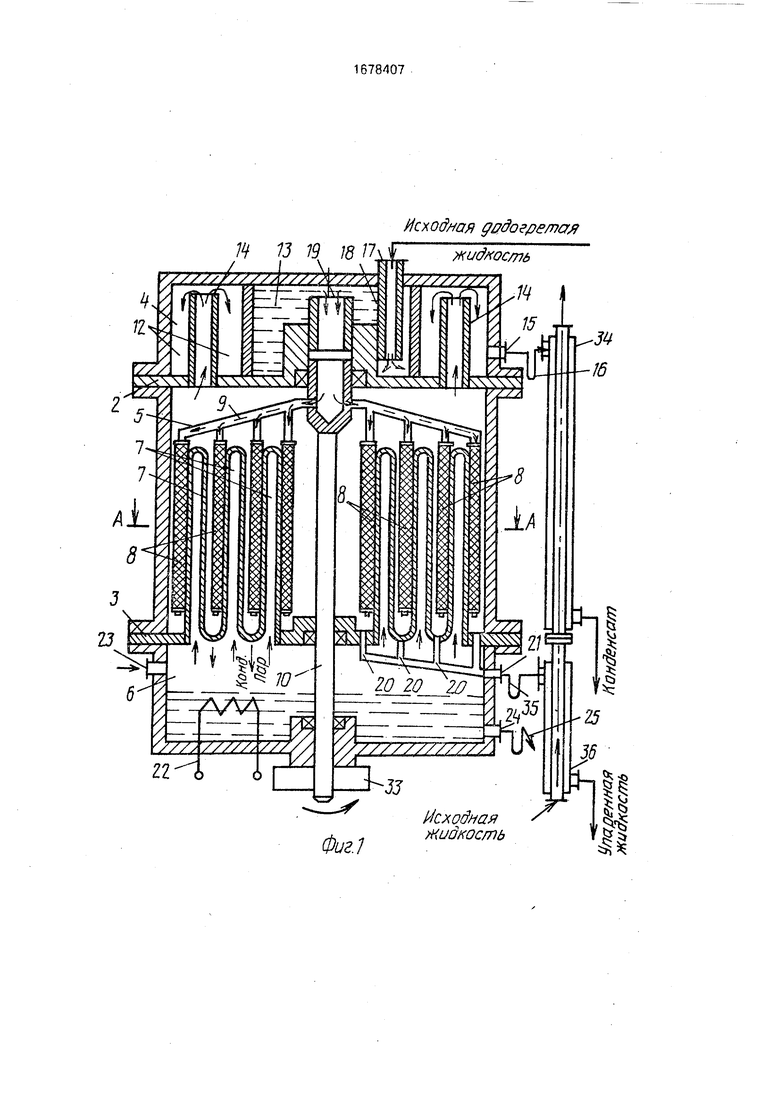

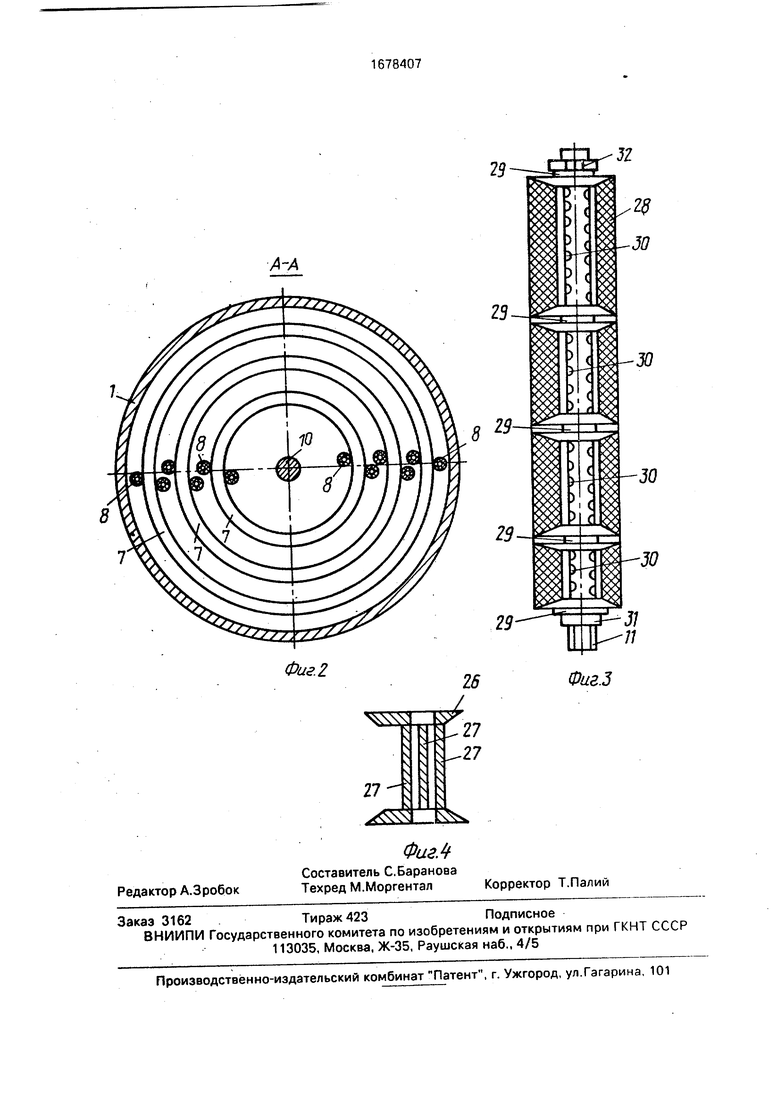

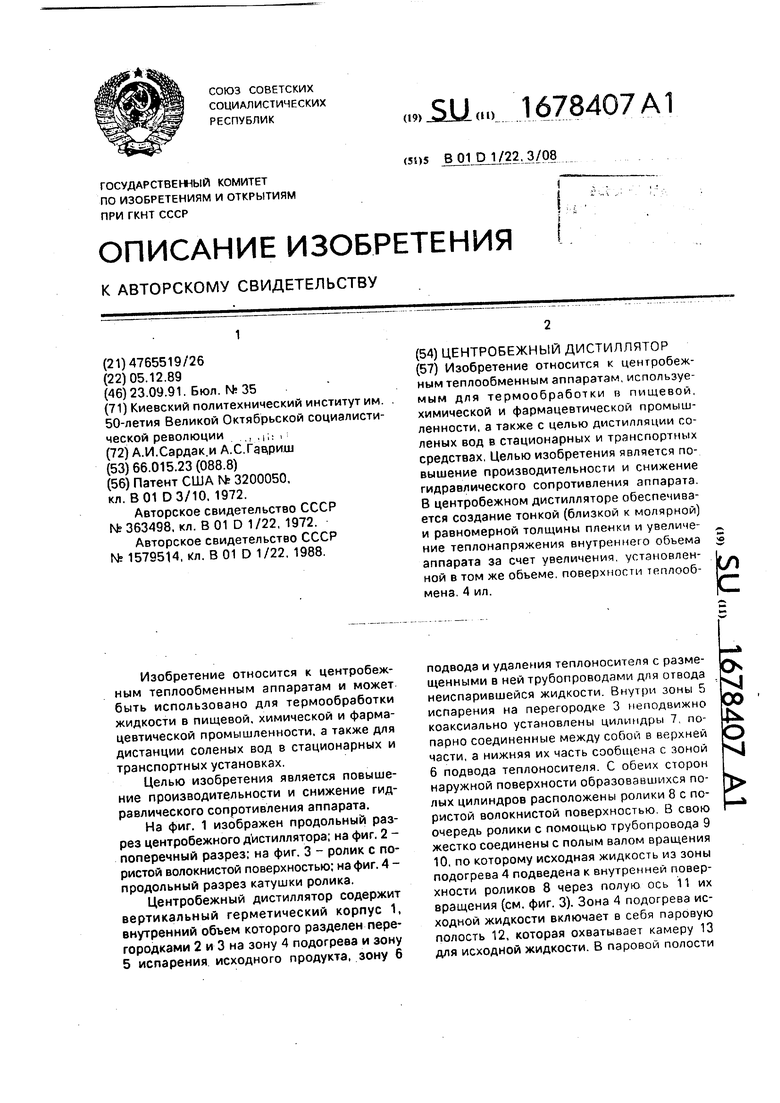

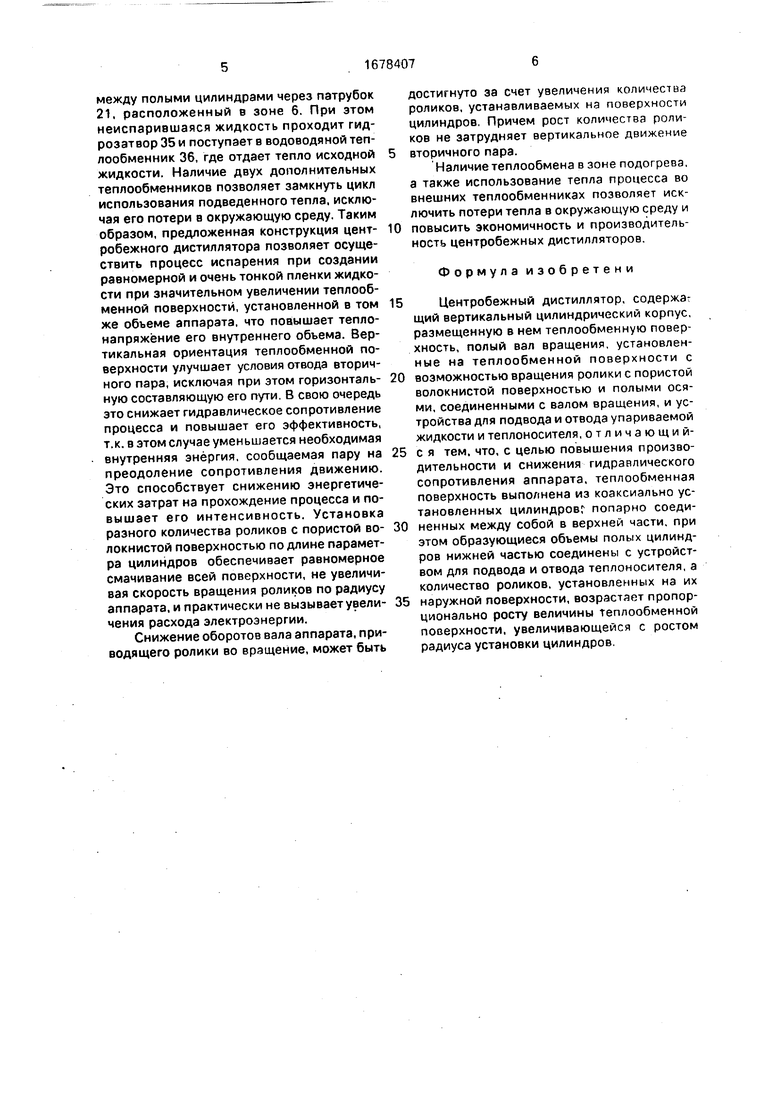

На фиг. 1 изображен продольный разрез центробежного Дистиллятора; на фиг. 2 - поперечный разрез; на фиг. 3 - ролик с пористой волокнистой поверхностью; на фиг. 4 - продольный разрез катушки ролика.

Центробежный дистиллятор содержит вертикальный герметический корпус 1, внутренний объем которого разделен перегородками 2 и 3 на зону 4 подогрева и зону 5 испарения исходного продукта, зону 6

подвода и удаления теплоносителя с размещенными в ней трубопроводами для отвода неиспарившейся жидкости Внутри зоны 5 испарения на перегородке 3 неподвижно коаксиэльно установлены цилиндры 7 попарно соединенные между собой в верхней части, а нижняя их часть сообщена с зоной 6 подвода теплоносителя С обеих сторон наружной поверхности образовавшихся полых цилиндров расположены ролики 8 с пористой волокнистой поверхностью В свою очередь ролики с помощью трубопровода 9 жестко соединены с полым валом вращения 10, по которому исходная жидкость из зоны подогрева 4 подведена к внутренней поверхности роликов 8 через полую ось 11 их вращения (см. фиг. 3). Зона 4 подогрева исходной жидкости включает в себя паровую полость 12, которая охватывает камеру 13 для исходной жидкости. В паровой полости

О vj 00

О VI

12 расположены патрубки 14 для подвода из зоны 5 устройства 15 слива конденсата, который удаляется через гидрозатвор 16. Камера 13 содержит патрубок 17 и трубопровод 18 для подачи жидкости через переливную трубку 19 в полый вал 10 аппарата. В нижней части зоны 5 испарения между полыми цилиндрами 7 расположены штуцеры 20 для удаления неиспарившейся жидкости из объема аппарата через патрубок 21 и для предотвращения залива жидкостью зоны 5 испарения.

При выработке греющего пара в самом аппарате зона 6 частично заполнена теплоносителем и имеет электрообогрев 22. Греющий пар из зоны б подводится к внутренней полости полых цилиндров 7, которые соединены с ней в своей нижней части. Образовавшийся в цилиндрах 7 конденсат стекает по их внутренней поверхности в зону 6. В случае подвода греющего пара от внешнего источника зона 6 имеет патрубок подвода 23 и слива конденсата 24 через гидрозатвор 25. С целью обеспечения свободного вращения по поверхности ролик 8 по своей длине выполнен из последовательно установленных по полой оси 11 нескольких катушек 26(см. фиг. 4) с возможностью их независимого вращения. Ось катушек имеет решетчатую поверхность 27 для свободного доступа жидкости к пористой поверхности, На катушку навита пористая волокнистая поверхность 28 (см. фиг. 3), например, из пеньковой нити или жгута, С целью уменьшения трения между катушками установлены шайбы 29. Ось ролика 11 имеет отверстия 30 для истечения жидкости на волокнистую поверхность, резьбу для соединения с валом вращения 10, через трубопровод 9, упорное кольцо 31, выполненное заодно с осью, и зажимную гайку 32 для крепления катушек.

В нижней части аппарат содержит электропривод 33. Изготавливаться предлагаемая теплообменная поверхность может путем выдавливания цилиндров из металлического листа при использовании матрицы. В результате получаем теплообменную поверхность в виде змеевиковой формы.

Работает центробежный дистиллятор следующим образом.

С помощью электропривода 33 приводится во вращение полый вал 10, а вместе с ним вращаются ролики 8 с пористой волокнистой поверхностью вокруг цилиндров 7. Греющий пар из зоны 6 поступает во внутреннюю полость цилиндров 7 через их нижнюю часть,соединенную с объемом этой зоны, обогревая их внутреннюю поверхность. Сконденсировавшийся пар стекает в

зону 6 по поверхности стенок полых цилиндров, замыкая при этом цикл греющего пара.

Круглая форма нижней части поверхности, расположенной между смежными цилиндрами, обеспечивает ручейковое стекание конденсата в зону греющего пара одновременно с двух полостей смежных цилиндров, исключая при этом барботаж

0 конденсата паром, движущимся к теплооб- менной поверхности. Исходная жидкость через патрубок 17 и трубопровод 18 подается в камеру 13, где подогревается и через переливную трубку 19 подается в полый вал

5 вращения 10. Затем, через трубопровод 9 полую ось 11 роликов 8 и расположенные на их поверхности отверстия 30, жидкость подводится к внутренней волокнистой поверхности вращающихся роликов 8, где

0 смачивают всю пористую структуру за счет действия капиллярных сил При вращении вала 10 ролики 8, вращаясь вокруг своей оси 11, движутся по наружной поверхности неподвижных полых цилиндров 7. При этом

5 на поверхность полых цилиндров наносится пленка жидкости. При обогреве внутренней полости полых цилиндров происходит равномерное и интенсивное испарение жидкости с двух наружных сторон полых

0 цилиндров.

С целью обеспечения равномерного смачивания пористой волокнистой поверхности роликов в зоне подачи, при необходимости возможно создание избыточного

5 давления жидкости, что увеличивает скорость ее истечения на поверхность роликов. Образовавшийся на поверхности цилиндров 7 вторичный пар движется вдоль высоты стенки цилиндров в зазорах между коакси0 ально установленными полыми цилиндрами, а также корпусом аппарата, в верхнюю часть зоны 5 испарения. За.тем по патрубкам 14 п,р поступает в полость 12, в которой он сконденсируется,отдавая тепло конден5 сации на нагрев исходной жидкости. Образовавшийся конденсат из полости 12 удаляется через патрубок 15 и гидрозатвор 16. С целью повышения экономичности центробежных дистилляторов предусматрива0 ется использование тепла конденсата, который после гидрозатвора 16 поступает во внешний теплообменник 34. В теплообменнике 34 происходит охлаждение конденсата до температуры исходной

5 жидкости, поступающей на испарение. В аппарате предусматривается удаление неиспарившейся жидкости и предохранение от случайного залития его объема исходной жидкостью. Неиспарившаяся жидкость удаляется через штуцеры 20, размещенные

между полыми цилиндрами через патрубок 21, расположенный в зоне 6. При этом неиспарившаяся жидкость проходит гидрозатвор 35 и поступает в водоводяной теплообменник 36, где отдает тепло исходной жидкости. Наличие двух дополнительных теплообменников позволяет замкнуть цикл использования подведенного тепла, исключая его потери в окружающую среду. Таким образом, предложенная конструкция центробежного дистиллятора позволяет осуществить процесс испарения при создании равномерной и очень тонкой пленки жидкости при значительном увеличении теплооб- менной поверхности, установленной в том же объеме аппарата, что повышает тепло- напряжение его внутреннего объема. Вертикальная ориентация теплообменной поверхности улучшает условия отвода вторичного пара, исключая при этом горизонтальную составляющую его пути. В свою очередь это снижает гидравлическое сопротивление процесса и повышает его эффективность, т.к. в этом случае уменьшается необходимая внутренняя энергия, сообщаемая пару на преодоление сопротивления движению. Это способствует снижению энергетических затрат на прохождение процесса и повышает его интенсивность. Установка разного количества роликов с пористой волокнистой поверхностью по длине параметра цилиндров обеспечивает равномерное смачивание всей поверхности, не увеличивая скорость вращения роликов по радиусу аппарата, и практически не вызывает увеличения расхода электроэнергии.

Снижение оборотов вала аппарата, приводящего ролики во вращение, может быть

достигнуто за счет увеличения количества роликов, устанавливаемых на поверхности цилиндров. Причем рост количества роликов не затрудняет вертикальное движение

вторичного пара.

Наличие теплообмена в зоне подогрева, а также использование тепла процесса во внешних теплообменниках позволяет исключить потери тепла в окружающую среду и

повысить экономичность и производительность центробежных дистилляторов.

Формула изобретени

Центробежный дистиллятор, содержат

щий вертикальный цилиндрический корпус, размещенную в нем теплообменную поверхность, полый вал вращения, установленные на теплообменной поверхности с

возможностью вращения ролики с пористой волокнистой поверхностью и полыми осями, соединенными с валом вращения, и устройства для подвода и отвода упариваемой жидкости и теплоносителя, отличающийс я тем, что, с целью повышения производительности и снижения гидравлического сопротивления аппарата, теплообменная поверхность выполнена из коаксиально установленных цилиндровг попарно соединенных между собой в верхней части, при этом образующиеся объемы полых цилиндров нижней частью соединены с устройством для подвода и отвода теплоносителя, а количество роликов, установленных на их

наружной поверхности, возрастает пропорционально росту величины теплообменной поверхности, увеличивающейся с ростом радиуса установки цилиндров.

И

чи/эоярпж

/ XZHpOXltf

1 Щ

и

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный дистиллятор | 1988 |

|

SU1579514A1 |

| Центробежный адиабатный дистиллятор | 1988 |

|

SU1632449A1 |

| СИСТЕМА И ВАКУУМНЫЙ ЦЕНТРОБЕЖНЫЙ ДИСТИЛЛЯТОР ДЛЯ РЕГЕНЕРАЦИИ ВОДЫ ИЗ МОЧИ НА БОРТУ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1998 |

|

RU2127627C1 |

| Центробежный молекулярно-дистилляционный аппарат | 1984 |

|

SU1255154A1 |

| Паросиловая установка | 1985 |

|

SU1377419A1 |

| Центробежный дистиллятор | 1985 |

|

SU1351619A1 |

| Дистиллятор | 1979 |

|

SU828463A1 |

| Центробежный пленочный выпарнойАппАРАТ | 1979 |

|

SU816475A1 |

| Роторный пленочный испаритель | 1988 |

|

SU1546091A1 |

| Тонкопленочный центробежный выпарной аппарат | 1972 |

|

SU948390A1 |

Изобретение относится к центробежным теплообменным аппаратам, используемым для термообработки в пищевой, химической и фармацевтической промышленности, а также с целью дистилляции соленых вод в стационарных и транспортных средствах, Целью изобретения является повышение производительности и снижение гидравлического сопротивления аппарата В центробежном дистилляторе обеспечивается создание тонкой (близкой к молярной) и равномерной толщины пленки и увеличение теплонапряжения внутреннего обьема аппарата за счет увеличения установленной в том же объеме поверхности теплообмена 4 ил. Ё

#яшэ0горвб уоярохэк

.

Фаг 2

32

30

т J7

РЛ

26

Фиг.З

| Патент США № 3200050, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 0 |

|

SU363498A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный дистиллятор | 1988 |

|

SU1579514A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-05—Подача