Устройство для контроля коррозии относится к испытательной технике.

Целью изобретения является повышение надежности устройства.

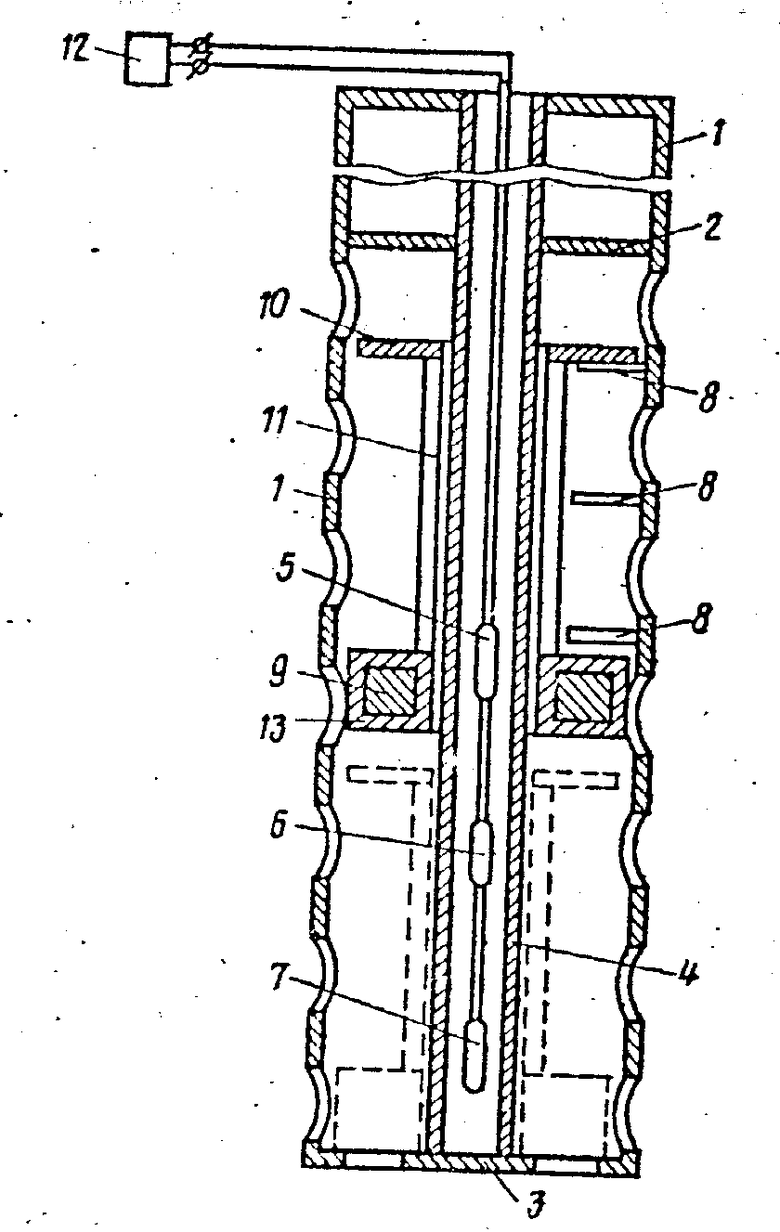

На чертеже показано предлагаемое устройство, осевой разрез.

Устройство имеет перфорированный корпус 1, крышку 2 и донышко 3. Внутри корпуса 1 установлены регистраторы 4 в виде стойки с набором герконов 5 7 и элементы 8 разной толщины из испытуемого материала, расположенные перпендикулярно корпусу. Магнитный датчик выполнен в виде магнитной шайбы 9, опорной шайбы 10 и соединяющей их штанги 11. Элементы 8 размещены между опорной 10 и магнитной 9 шайбами так, что их толщина убывает от опорной шайбы 10 к магнитной шайбе 9, при этом опорная шайба 10 оперта на элемент 8 с наименьшей толщиной. Герконы 5 7 соединены в электрическую цепь с выдачей сигнала на табло (пуль) 12. Количество элементов 8 может варьироваться в зависимости от требований эксплуатации. Магнитная шайба 9 заключена в коррозионно-стойкую оболочку 13.

Устройство устанавливают в контролируемом аппарате в агрессивной среде в непосредственной близости от контролируемой зоны и закрепляют в его штуцере.

В результате рабочей коррозии в первую очередь разрушается элемент 8 меньшей толщины. В результате контактирующая с ним опорная шайба 10 и связанная с ней шайба 11 магнитная шайба 9, облицованная коррозионно-стойкой оболочкой 13 теряют опору и падают вниз до упора на второй элемент 8 средней толщины. При этом геркон, расположенный в области элемента 8 меньшей толщины, срабатывает на исчезновение магнитной шайбы 9 с этого элемента, а средний геркон отмечает переход магнитной шайбы 9 в среднее положение и опорной шайбы 10 в соприкосновение с элементом 8 средней толщины. На пульте 12 появляется сигнал, свидетельствующий о разрушении элемента 8 меньшей толщины, что, в свою очередь, свидетельствует об их расходовании четвертой части припуска на коррозию.

Аналогично работает устройство при разрегуляции остальных элементов. Возможна установка дополнительного геркона на донышке 3. Сигнал от этого геркона на пульпе 12 будет показывать полное их расходование припуска на коррозию.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОРРОЗИИ | 1991 |

|

SU1825120A1 |

| Устройство для контроля коррозии | 1987 |

|

SU1506333A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КОРРОЗИИ | 1986 |

|

SU1402062A1 |

| КЛАПАН ПЕРЕПУСКНОЙ ДИСКРЕТНОГО ДЕЙСТВИЯ С МАГНИТНОЙ ФИКСАЦИЕЙ, РАЗГРУЗКОЙ И КОНТРОЛЕМ ПОЛОЖЕНИЯ | 2009 |

|

RU2424461C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ ПОРОД КРОВЛИ | 2010 |

|

RU2425215C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ МАССИВА ГОРНЫХ ПОРОД | 2000 |

|

RU2193658C2 |

| КЛАПАН ПЕРЕПУСКНОЙ ДИСКРЕТНОГО ДЕЙСТВИЯ С МАГНИТНОЙ ФИКСАЦЕЙ, РАЗГРУЗКОЙ И КОНТРОЛЕМ ПОЛОЖЕНИЯ | 2012 |

|

RU2516057C2 |

| УСТРОЙСТВО ДЛЯ ДИСТАНЦИОННОГО КОНТРОЛЯ ДЕФОРМАЦИЙ ПОРОД КРОВЛИ | 2010 |

|

RU2424431C1 |

| Автомат для контроля и сортировки герконов | 1990 |

|

SU1749941A1 |

| Магнитный коррозиметр | 1989 |

|

SU1658036A1 |

Изобретение относится к испытательной технике. Цель изобретения - повышение надежности устройства. Устройство имеет перфорированный корпус 1 с элементами 8 разной толщины, размещенными внутри корпуса 1 перпендикулярно ему, магнитный датчик проникновения среды и регистраторы 4, выполненные в виде стойки с набором герконов 5 - 7, предназначенных для взаимодействия с датчиком. Магнитный датчик выполнен в виде двух шайб - магнитной 9 и опорной 10, соединенных штангой 11. Элементы 8 имеют разную толщину и размещены между шайбами так, что их толщина убывает от опорной 10 шайбы к магнитной 9, при этом опорная шайба 10 оперта на элемент 8 с наименьшей толщиной. 1 ил.

Устройство для контроля коррозии, содержащее корпус с элементами, размещенными внутри корпуса перпендикулярно ему, расположенный на одном из элементов магнитный датчик проникновения среды и регистраторы, выполненные в виде стойки с набором герконов, предназначенных для взаимодействия с датчиком, отличающееся тем, что, с целью повышения надежности устройства, корпус выполнен перфорированным, магнитный датчик представляет собой магнитную шайбу со штангой и опорной шайбой, элементы имеют разную толщину, выполнены из испытуемого материала и размещены между опорной и магнитной шайбами так, что их толщина убывает от опорной шайбы к магнитной, а опорная шайба оперта на элемент с наименьшей толщиной.

| Устройство для контроля коррозии | 1987 |

|

SU1506333A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-01-27—Публикация

1988-12-19—Подача