Изобретение относится к металлургии, а именно к технологии термомеханической обработки, преимущественно, толстых листов из малоуглеродистых сталейс

Целью изобретения является улучшение механических свойств, повышение теплостойкости и увеличение однородности этих свойств по толщине листа.

Согласно способу термомеханической обработки сталей, включающему аустенизацию, подстуживание и деформацию, деформацию осуществляют прокаткой в интервале температур

Af-3A«H- ACi4KH 20... со сни- жением среднемассовои температуры раската от прохода к проходу на 10- 15°С, где динамические характеристики АГЗДИ« и АС,АИН определяются экспериментально.

Деформацию за 6...8 проходов ведут со скоростью прокатки 0,1-0,2 м/с и степенью деформации за проход не менее 10%.

Основным приемом является инициация многократных циклических фазовых у ol перекристаллизации в отдельных

СП

00 W 4 СЛ

оо

объемах металла, где за счет циклических изменений температуры и смещения температур равновесия фаз в результате пластической деформации обеспечиваются термодинамические и кинетические условия для прохождения неполных фазовых перекристаллизации. Снижение среднемассовой температуры в процессе осуществления термодеформационных циклов позволяет обеспечивать такие условия для новых объемов металла, ранее не участвовавших в фазовой перекристаллизации, постепенно вовлекая в нее, таким образом, весь объем металла. Однако Фазовые превращения принципиально могут проходить только в определенном диапазоне температур, обусловленном химическим составом стали, а также термодинамическими и кинетическими факторами, возникающими при ее обработке. При температуре выше А ГЭАИИ не осу ществляется f - о/ превращение, а ниже Г превращение. Поэтому именно этот температурный интервал необходимо использовать при проведении циклического термодеформационного воздействия. Температура термодеформационного воздействия снижена на 20...30аС, поскольку при допустимых на практике обжатиях температура металла раската может повышаться примерно на эту величину, достигая, таким образом, интервала возможных частичных фазовых превращений и тогда, когда среднемассо- вая температура раската снизилась до Ас, дин 20.... Ниже температуры Ас, 4НН 20... никакого превращения проходить принципиально не может, т.е. циклические фазовые перекристаллизации завершаются. Далее происходит только распад оставшегося деформированного аустенита. Таким образом, интервал температур Аг5дцн ... Ас1АИк 20...30°С является оптималь- ным.

Поскольку предлагаемый способ предполагает использование пауз между проходами (для снижения средне0

5

0

5

0

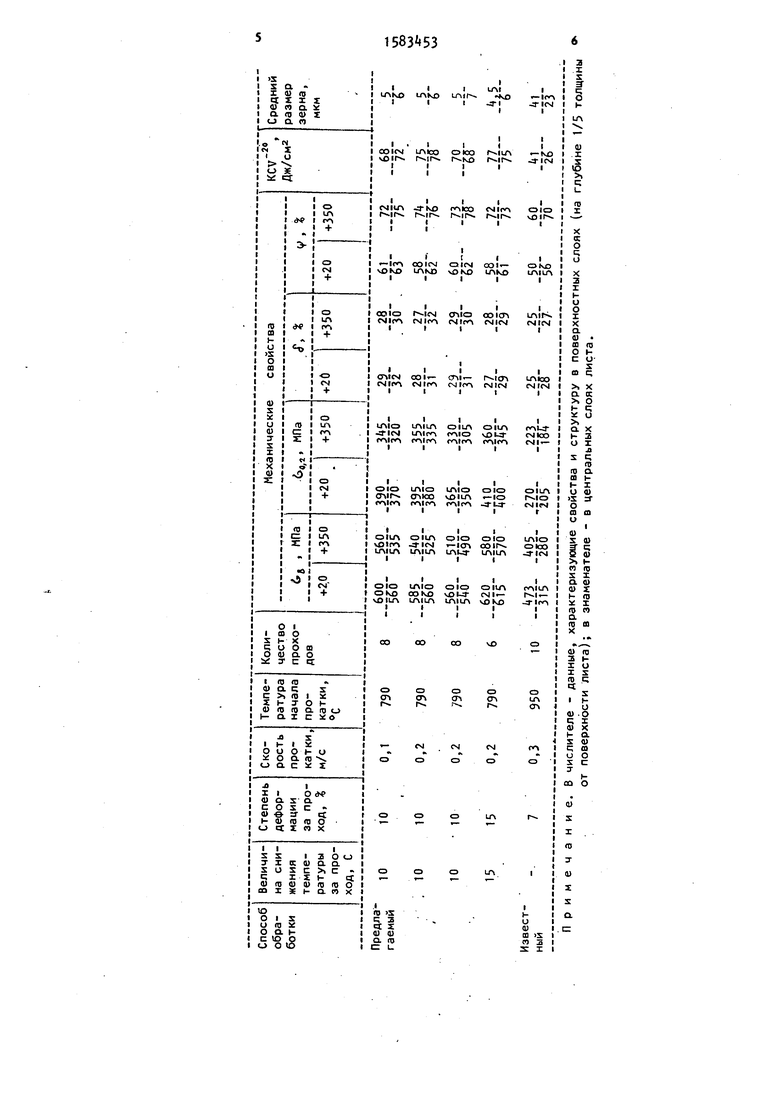

массовой температуры раската) в температурном интервале сосуществования и р-фаз, то при деформации менее 10% существует реальная возможность выйти на деформацию, близкую к критической, что приведет во время очеред- iной паузы к быстрому росту феррит- ного зерна в результате рекристаллизации. Крупные рекристаллизовзнные зерна феррита, образовавшиеся несколько выше температуры Ас,дин, уже не измельчаются, что приводит к раз- нозернистой структуре и снижению механических свойств (таблица, строка }. Верхнее значение деформации разового обжатия ограничивается условиями захвата металла валками и допустимыми энергосиловыми параметрами прокатного стана.

При прокатке со скоростью 0,3 м/с реализуются условия, не позволяющие развиться фазовому превращению. Оптимальной является скорость менее 0,2 м/с. Однако выбор скорости прокатки необходимо увязывать с производительностью прокатного оборудования. Так не целесообразно на существующих ТЛС вести прокатку со скоростью менее 0,1 м/с.

Пример. Обработку заготовок из низкоуглеродистой Ст. 3 проводят по предлагаемому и известному способам. Для чего заготовки размерами 30 я 60 150 мм нагревают до , аустенизируют в течение 30 мин и после подстуживания до температуры

АГЭАИН(АЦ

5

ЭАИН

для Ст. 3 составляет

0

790°С) прокатывают за 6...8 проходов со степенью деформации за проход более 10% и скоростью прокатки 0,1 - 0,2 м/с. При этом температуру заготовки от прохода к проходу понижают на Ю...15°С, а заканчивают прокатку при температуре Ас, лки 20...30вС (Ар,дин для Ст. 3 составляет 730°С). По завершении прокатки охлаждение осуществляют на воздухе.

Режимы обработки, характеристики структуры и значения служебных свойств приведены в таблице.

71

Преимущества предлагаемого способ термомеханической обработки сталей п Сравнению с известным заключается в том, что он позволяет измельчить Структуру примерно в 2 раза, умень- неоднородность и разнозернис- юсть по сечению в 1,5 раза, повысит механические характеристики: предел прочности и предел текучести в сред- кем на 25 и 50% соответственно, увеличив термическую стабильность их гри этом на 20...30%, а также поднят

ровень ударной вязкости в 1,5...2 Г)азз.

ормула изобретения Способ термомеханической обработ8

ки изделии, преимущественно толстых листов из малоуглеродистой стали, включающий аустенизацию, охлаждение до заданной температуры и пластическую деформацию, отличающий- с я тем, что, с целью улучшения механических свойств, повышения теплостойкости и увеличения однородности свойств по толщине листа, охлаждение ведут до температуры , деформацию осуществляют за 6...8 проходов со скоростью прокатки 0,1...О,2 м/с и степенью деформации за проход не менее 10%, при этом среднемассовую температуру за проход снижают на 10 15°С, а заканчивают прокатку при тем20....

пературе Au, AUH

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки сталей | 1990 |

|

SU1744127A1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ НА РЕВЕРСИВНОМ СТАНЕ | 2013 |

|

RU2549808C1 |

| Горячекатаный лист из низколегированной стали толщиной от 15 до 165 мм и способ его получения | 2016 |

|

RU2638479C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА | 2009 |

|

RU2393236C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

Изобретение относится к металлургии, а именно к технологии термомеханической обработки преимущественно толстых листов из малоуглеродистых сталей. Цель изобретения - улучшение механических свойств, повышение теплостойкости и увеличение однородности свойств по толщине листа. Способ включает аустенитизацию, подстуживание и деформацию, причем деформацию осуществляют прокаткой в интервале температур AR 3 @ ...AC 1 @ 20...30°C со снижением среднемассовой температуры раската от прохода к проходу на 10...15°С. Деформацию за 6...8 проходов ведут со скоростью прокатки 0,1-0,2 м/с и степенью деформации за проход не менее 10%. После обработки предложенным способом листы из стали 3 имеют следующие свойства (в числителе - в поверхностных слоях, в знаменателе - в центральных слоях листа): σ в=620/615 МПа, σ 0,2=410/400МПа, δ=27/29%, Ψ=58/61%

KCV -2°=77/75 Дж/CM 2.1 ТАбл.

Составитель Т.Бердышевская Редактор Н.Рогулич Техред Л.Олийнык

Заказ 2231

Тираж 503

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. /5

Производственно-издательский комбинат Патент, г.Ужгород, ул.Гагарина, 101

Корректор А.Осауленко

Подписное

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-07—Публикация

1988-05-11—Подача