сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства упрочненного проката | 1990 |

|

SU1786133A1 |

| Способ обработки толстолистовой стали | 1990 |

|

SU1708871A1 |

| Способ термомеханической обработки стали | 1990 |

|

SU1678861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| Способ получения прутков круглого сечения из сплава Co-Cr-Mo с бимодальной градиентной структурой | 2024 |

|

RU2838273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2492275C1 |

| Способ термомеханической обработки изделий | 1988 |

|

SU1583453A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2773689C1 |

| Способ изготовления бесшовных холоднодеформированных труб из титанового сплава типа Ti-3Al-2,5V | 2017 |

|

RU2661125C1 |

Изобретение может быть использовано при разработке прогрессивной технологии упрочнения толстолистовой стали на металлургических заводах. Способ направлен на повышение механических свойств и их стабильности при действии термических воздействий, в том числе ударной вязкости при отрицательных температурах Он включает горячую прокатку заготовок до толщины at 100 мм, охлаждение со скоростью 10 - 25°С/с до температуры и в поверхностных слоях 500 - 600°С, затем прокатку со скоростью, большей 2 м/с за два прохода с паузой проходами 10 с. После этого заготовку выдерживают на воздухе до падения среднемассовой температуры на величину Тср.м (120 - 20-п)аС, где п - номер цикла. После этого описанную обработку повторяют 1-3 раза. 1 табл.

Изобретение относится к металлургии, а именно к технологии термомеханической обработки преимущественно толстых листов и плит.

Известен способ термомеханической обработки стали, по которому заготовку нагревают в аустенитную область, затем пластически деформируют за 6 -10 проходов со степенью деформации за проход 10 - 25% и паузами между проходами, после чего следует ускоренное охлаждение и отпуск.

Однако этот способ позволяет упрочнить лишь небольшую по толщине зону металлопроката и не охватывает глубинные слои заготовки.

Наиболее близким к предлагаемому является способ, включающий циклическое охлаждение до температуры ниже Аг, с переохлаждением поверхности и выравниванием температуры по сечению проката в

процессе каждого цикла, причем охлаждение осуществляют двухстадийно: на первой стадии - за один или несколько циклов по Ас, (30 - 50)°С, а на второй после выдержки, равной 1,5 - 2,5 времени охлаждения в последнем цикле первой стадии, -до температуры Аг - (30 - 50)°С со скоростью, предотвращающей распад аустенита.

Однако этот способ не приводит к эффективному воздействию на внутренние слои металла, кроме того, его использование не позволяет в достаточной степени измельчить микроструктуру и получить однородную по сечению. При этом субзе- ренную структуру сформировать по этому способу также не удается, недостаточно также повышение механических свойств и их стабильности при действии термических воздействий, в том числе ударной вязкости при отрицательных температурах.

vi

4

кэ

VI

Цель изобретения - повышение механических свойств и их стабильности при действии термических воздействий, в том числе ударной вязкости при отрицательных температурах путем измельчения величины зерна и создания субзеренной структуры,

Постарленная цель достигается тем, что согласно способу, включающему прокатку, циклическое охлаждение и выдержку на воздухе, заготовку прокатывают до толщины 100 ммг после чего с температуры 900 - 1000°С охлаждают со скоростью 10 - 25°С/с до температуры в поверхностных слоях 500 - 600°С, затем прокатывают со скоростью прокатки 2 м/с за два прохода с паузой между проходами 10 с и выдерживают на воздухе до падения среднемэс- совой температуры Тср.м. (120 - 20 п)9С, где п - номер цикла, Затем описанную обработку повторяют 1 - 3 раза.

Совокупность всех действий позволяет развиться циклическим фазовым превращениям как в периферийных слоях за счет гюд- стуживающего действия (в данном случае с помощью спрейера или установки ускоренного охлаждения) и последующего выравнивания температуры в паузах между двумя спаренными проходами, приводящего к разогреву периферийных слоев, так и во внутренних слоях как результат действия двух спаренных проходов (полуцикл разогрева) и передачи тепла к поверхностным слоям в паузах между двумя спаренными проходами (полуцикл охлаждения). Такие циклические фазовые превращения, полные или частичные, развивающиеся на фоне пластической деформации, интенсифицируют диффузионные процессы и создают благоприятную ситуацию для образования повышенного количества мест для зарождения зародышей новой фазы в каждом термо- деформационном цикле, что ведет к резкому измельчению микроструктуры. При этом проходит динамическая и статическая полигонизация как результат действия деформации и выдержки между спаренными проходами, что ведет к образованию субзеренной термически стабильной структуры. Кроме того, деформация заготовки, Имеющей неравнопрочную температуру по сечению, а именно охлажденную периферийную ее часть, способствует более глубокому проникновению деформации, что позволяет более эффективно прорабатывать сердцевину заготовки и ликвидировать дефекты структуры, такие, например, как несплошности литейного происхождения и др. Это обстоятельство позволяет разогревать центральные слои толстых заготовок до

25 - 35°С, что является необходимым условием для прохождения фазовых превращений. Как показали расчеты, первая пара проходов способствует разогреву центральных слоев заготовки в надкритической области температур, и циклирование в центральной части не ведет к фазовым превращениям, а лишь подготавливает структуру. Однако уже после второго ускоренного

0 охлаждения раската циклирование температуры в центральных слоях идет в межкритической области температур, определяемой как АгДд) - Аг/(д), где Агл(д) и Аг,(д) - температуры начала и конца превращения, положение которых смещено относительно равновесного как результат действия деформации (АГз(д) и Аг,(д) определяются расчетным или экспериментальным путем). Ограничение толщины заготовки

0 связано со следующим. При толщине менее 100мм практически невозможно создать условия для осуществления даже двух описанных термопластических циклов, состоящих из четырех спаренных (по два) проходов и

5 двух охлаждающих воздействий ввиду того, что заготовка очень быстро остынет и циклирование температуры будет не в оптимальной области температур, т.е. фазовые перекристаллизации проходить не будет,

0 Охлаждение со скоростью менее 10°С/с не обеспечивает необходимого градиента температуры по толщине заготовки. Заготовка сравнительно равномерно охлаждается и циклирование температуры становится

5 малоэффективным. С одной стороны, охлаждение со скоростью более 25°С/с трудно управляемо в реальных условиях прокатного производства, с другой стороны, ведет к циклированию только узкого

0 приповерхностного слоя. Охлаждение до температуры ниже 500°С и выше 600°С ведет к тому, что не выполняется следующее условие: снижение от цикл-а к циклу средне- массовой температуры в соответствии с

5 Тер. (120 - 20 п)°С, что ведет к неоптимальной структуре и свойствам.

Прокатка со скоростью менее 2 м/с нежелательна, так как скорость деформации связана с сопротивлением деформации, а

0 следовательно, и с тепловыделением, которое увеличивается с увеличением скорости деформации. Поэтому для получения достаточного разогрева скорость прокатки должна быть больше 2 м/с. Пауза между двумя

5 спаренными проходами должна быть меньше 10 с в силу тех обстоятельств, что выделившееся тепло (разогрев внутренних слоев) от первого прохода за время большее 10 с, практически полностью за счет теплопередачи передается к наружным частям заготовки и разогрев (подъем температуры) во внутренних слоях не суммируется от двух проходов и не достаточен для прохождения фазовых превращений в центральных слоях заготовки, Повторение циклов от 1 до 3 раз связано с достижением наилучшей структуры и свойств металла.

Известны процессы, связанные с деформацией за несколько проходов с определенными температурно-деформа- ционно-скоростными условиями, приводящие к упрочнению за счет изменения собственной структуры материала. Однако это упрочнение не связано с многократными фазовыми перекристаллизациями.

В предлагаемом способе за счет определенных сочетаний температурно-дефор- мационных и скоростных условий прокатки и ускоренных прерывистых охлаждений между проходами упрочнение достигается за счет фазовых перекристаллизацией,

Таким образом, совокупность следующих процессов: многократная фазовая перекристаллизация, динамическая и статическая полигонизации, ведет к измельчению микроструктуры, созданию бесзе- ренной структуры и, как следствие, - к повышению механических свойств и их стабильности при воздействии температуры.

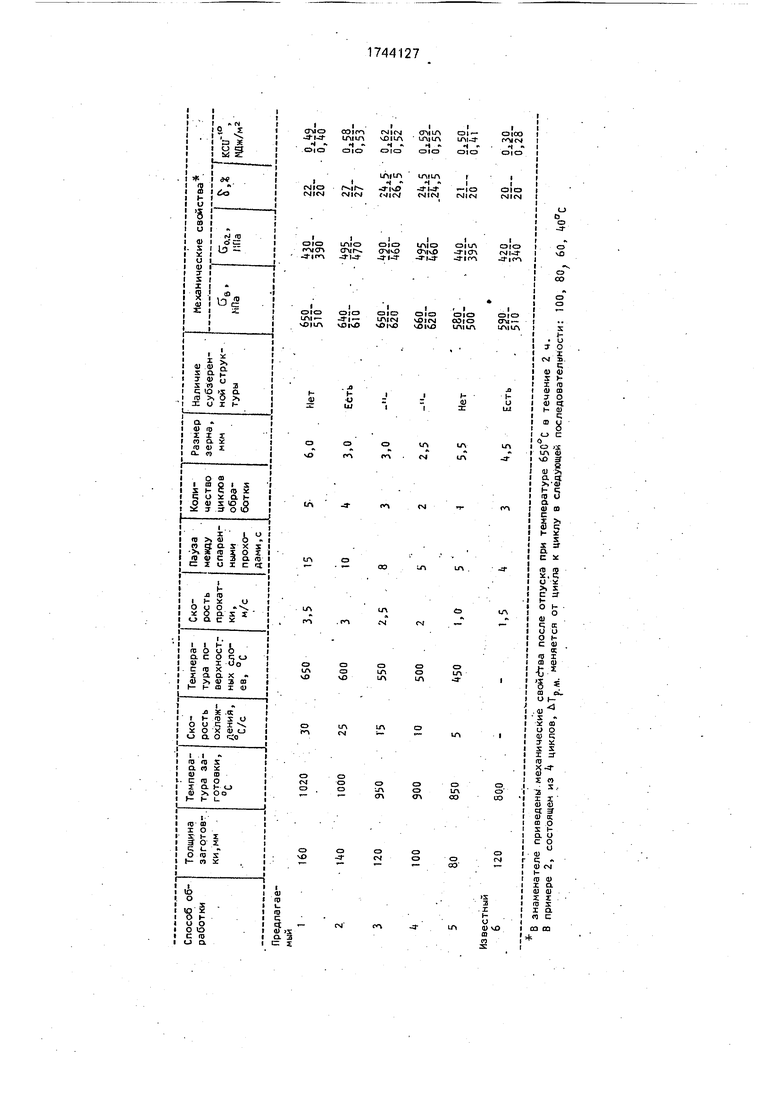

Пример. Обработку слитков массой 20 т из стали 09Г2С проводили по предлагаемому и известному способам. По предлагаемому способу слитки прокатывали до толщины 100 мм в черновой клети стана 3600, после чего охлаждали со скоростью 10 - 25°С/с до температуры в поверхностных слоях 500 - 600°С. затем прокатывали в чистовой клети со скоростью Э: 2 м/с за два прохода с паузой между проходами 10 с и выдерживали на воздухе до падения сред- немассовой температуры Тсреднемас. - (120 20«п)°С, где п - номер цикла. После этого описанную обработку повторяли 1 - 3 раза. В таблице приведены режимы обработки, характеристики структуры и механические свойства.

Преимущество предлагаемого способа обработки по сравнению с известным заключается в том, что он позволяет в 2 раза измельчить структуру, в среднем на 10 15% повысить характеристики прочности, в 1,5 раза - ударную вязкость при -40°С, на 20 - 30% повысить термическую стабильность свойств после отпуска при 650°С Фо рмула изобретения

Способ термомеханической обработки сталей, преимущественно толщиной более 100 мм, включающий нагрев заготовки, черновую прокатку, охлаждение до заданной температуры и пластическую обработку в

виде многостадийной деформации с подсту- живанием между стадиями, причем каждую стадию деформации проводят в два прохода с паузой между ними, и окончательное охлаждение на воздухе, отличающийся

тем, что, с целью повышения механических свойств и их термической стабильности путем измельчения микроструктуры и создания субзерен ной структуры, при черновой прокатке заготовку доводят до толщины не

менее 100 мм, охлаждение ведут со скоростью 10-25 град/с до температуры в поверхностных слоях 500 - 600°С, деформацию в каждом проходе осуществляют со скоростью не менее 2 м/с, а паузу между проходами выдерживают не более 10 с. количество стадий устанавливают в пределах 2-4.а подстуживания между стадиями осуществляют на величину среднемассовой температуры йТСр. (120 - 20-г)С, где п номер стадии по порядку.

| Способ термомеханической обработки стали | 1990 |

|

SU1678861A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-22—Подача