Изобретение относится к горячей прокатке толстых листов и может быть использовано при производстве широких толстых листов из коррозионно-стойких сталей 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и других хромоникелевых сталей аустенитного класса.

Аналогом является способ производства толстых листов из аустенитных коррозионно-стойких сталей [1], включающий выплавку стали из шихтовых материалов с содержанием свинца не более 0,001%, олова не более 0,008%, сурьмы не более 0,01%, висмута не более 0,005%, получение заготовок, удаление с заготовок поверхностных дефектов, нагрев заготовок до температуры 1150-1170°C с выдержкой 0,8-1,2 мин/мм сечения, горячую деформацию в интервале температур 1120-980°C с единичными обжатиями 8-12% на первых трех проходах с последующими обжатиями не менее 18% за проход при суммарном обжатии не менее 65%, подстуживание промежуточной заготовки до температуры 900°C и последующие деформацию с единичными обжатиями не менее 8% за проход при суммарной деформации не менее 40% и регламентированное последеформационное охлаждение (Патент RU 2395591, C21D 8/02, опубликован 27.07.2010 г.) [1].

Данный способ производства листов из коррозионно-стойкой стали позволяет повысить технологическую пластичность стали за счет ограничения содержания примесей цветных металлов (свинца, олова, сурьмы и висмута), за счет ограничения суммарного содержания серы и фосфора и регламентированного содержания ферритообразующих элементов (хром, молибден) и аустенитообразующих элементов (никель, марганец). Также в данном способе для повышения технологической пластичности стали при температурах ниже 900°C предложены температурно-деформационные режимы прокатки, измельчающие аустенитное зерно в раскате перед подстуживанием его до 900°C.

Авторы изобретения рекомендуют использовать предложенный ими режим нагрева и деформации для беститанистой стали с содержанием никеля 10-12%, молибдена 2-2,5% и хрома 16-18% (08Х16Н11М3 по ТУ 5.961.11255-84), у которой по природе в литом состоянии максимальное количество ферритной фазы, рассчитанное по формуле де Лонга, приблизительно 13% и для которой процессы фазовых превращений и рекристаллизации идут интенсивнее, чем в коррозионно-стойких сталях, легированных титаном. В прокате реальных плавок этой стали содержание ферритной фазы не превышает 2%.

Однако для сталей 08Х18Н10Т и 10Х17Н13М2Т предложенные режимы нагрева и прокатки не обеспечивают получение мелкозернистой структуры аустенита в раскате перед подстуживанием его до 900°C и необходимую технологическую пластичность металла для прокатки широких листов.

Максимальное содержание ферритной фазы в сталях 08Х18Н10Т и 10Х17Н13М2Т, рассчитанное по формуле де Лонга, превышает 19 и 17,7% соответственно. Обычно в реальных плавках за счет рациональных содержаний хрома, титана, кремния, углерода, марганца при минимальном содержании никеля, обеспечиваемых современными процессами выплавки нержавеющих сталей, содержание ферритной фазы в сталях 08Х18Н10Т и 10Х17Н13М2Т не превышает 7%.

При производстве широких листов, когда требуется разбивка ширины листа за несколько проходов с одним-двумя разворотами листа на 90 градусов в горизонтальной плоскости, требуется гидросбив окалины для получения необходимого качества поверхности листа, температура раската снижается значительно ниже 980°C и процессы восстановления пластичности металла за счет рекристаллизации не происходят. Листы, полученные данным способом, имеют деформационные рванины преимущественно по боковым кромкам, удаление которых приводит к браку листа по ширине. При этом предлагаемый авторами патента температурно-деформационный режим прокатки не позволяет получить раскат стали 08Х18Н10Т с полностью разориентированной рекристаллизованной структурой, так как основную деформацию металл претерпевает при температуре, не достаточной для протекания рекристаллизационных процессов во время прокатки.

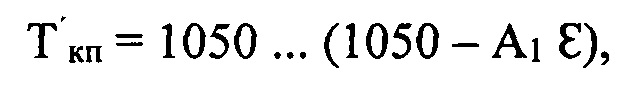

Прототипом является способ получения толстого листа из аустенитных нержавеющих сталей (Авторское свидетельство СССР SU №1788047 A1, кл. С21D 9/46, 1993) [2], включающий нагрев слитка, прокатку в два этапа, между которыми производят промежуточное охлаждение раската и которые отличаются температурными условиями окончания прокатки: в конце первого этапа деформацию ведут при температуре (Т'кп), вычисляемой по формуле

а на втором - при температуре (Т''кп), определяемой по формуле

где

где

A1=4,5°C/с-1 - коэффициент, характеризующий деформационный разогрев при прокатке;

ε - средняя скорость деформации при прокатке, с-1;

A2=0,55°C/мм - коэффициент, характеризующий скорость охлаждения раската;

Нк - конечная толщина полученного листа, мм.

Кроме того, данный способ на втором этапе прокатки включает кантовку (разворот) раската поперек направления прокатки и поперечную деформацию с коэффициентом вытяжки от 6,0 до 23,0.

Реализация данного способа для производства толстого листа требует больших степеней деформации как на первом этапе прокатки, так и на втором этапе, для чего необходим слиток с достаточной для этих деформаций толщиной. А использование слитка требует дополнительных потерь металла в технологическую обрезь, так как необходимо удалять прибыльную и донные части слитка, которые в сумме обычно превышают 15% массы слитка.

Данный способ за счет деформации при температуре ниже 980°C и ускоренного последеформационного охлаждения позволяет получить высокие прочностные свойства стали, предел прочности и предел текучести, и недостаточные значения относительного удлинения и относительного сужения, так как структура металла состоит из нерекристаллизованных аустенитных зерен (динамически полигонизованных зерен). Использование таких листов для последующей холодной деформации без дополнительной термической обработки вызывает значительные технологические трудности.

Формула для расчета температуры конца деформации на втором этапе прокатки в прототипе учитывает толщину листа: чем меньше толщина листа, тем выше должна быть температура конца деформации. При прокатке листов толщиной 10-15 мм и шириной более 3000 мм из непрерывно-литой заготовки или слитков требуется большое число проходов как поперек оси заготовки для разбивки ширины листа, так и вдоль оси заготовки для получения заданной толщины листа 10-15 мм и его длины. Поэтому сохранить температуру раскатов в конце прокатки в диапазоне 980-972°C для листов толщиной 15 мм и 980-976°C для листов толщиной 10 мм в соответствии с прототипом не представляется возможным, так как при такой толщине и ширине листа имеет место интенсивное охлаждение металла за счет излучения и водяного охлаждения в рабочих валках и в системе гидросбива окалины. Кроме того, при прокатке широких листов требуются развороты раската в горизонтальной плоскости и измерение ширины при ее разбивке, что значительно удлиняет процесс и приводит к охлаждению раската до температуры ниже 900°C.

Ускорение процесса путем раскроя непрерывно-литых заготовок на длины, равные ширине готового листа, и прокатки заготовки только в одном направлении, поперечном оси заготовки, также не представляется возможным на реверсивном стане из-за увеличения длины раската. Такая схема прокатки приводит к значительной анизотропии свойств и механические свойства на поперечных образцах не удовлетворяют техническим условиям. В этом случае происходит потеря технологической пластичности и на боковых кромках раската образуются деформационные рванины, удаление которых вызывает повышенный расход металла на обрезку боковых кромок.

Прототип также включает прокатку поперек оси литой заготовки (слитка) с большим коэффициентом вытяжки (от 6,0 до 23,0) при температуре раската ниже 980°C на втором этапе, когда не происходит рекристаллизация деформированных аустенитных зерен, полностью расходуется ресурс пластичности металла на поперечную деформацию и на боковых кромках раската появляются многочисленные глубокие деформационные рванины, удаление которых требует большого расхода металла в обрезь.

Прокатка на первом этапе должна заканчиваться при температуре ниже 1050°C, когда процессы рекристаллизации для стали 08Х18Н10Т могут протекать при достаточной степени деформации, которая возможна только при условии использования слитка необходимой толщины и невозможна при использовании непрерывно-литой заготовки, толщина которой ограничена возможностями современных способов непрерывной разливки нержавеющих сталей.

Это подтверждают многочисленные исследования, проведенные в лабораторных условиях (Термокинетические диаграммы рекристаллизации аустенита при горячей прокатке специальных сталей / Я.И. Спектор, И.Н. Куницкая, Ю.В. Яценко, Р.В. Яценко, А.Н. Тумко - Металловедение и термическая обработка металлов, 2008, №7 (637), с. 6-9) [3]. Рекристаллизация деформированной структуры стали 08Х18Н10Т после деформации протекает длительное время. Например, при температуре 1050°C полная статическая рекристаллизация проходит не менее чем через 500 с, а динамическая рекристаллизация даже не начинается. При этом эксперименты проводили на предварительно деформированном металле, для рекристаллизации которого после деформации требуются меньшие степени и температуры деформации, чем для литой структуры. Для литой структуры необходимы деформации значительно большие, чем для предварительно прокатанной или прокованной. При деформации слитков и литых заготовок стали 08Х18Н10Т рекристаллизация начинается при коэффициенте обжатия от 2 до 5 в зависимости от температурных и скоростных условий деформации.

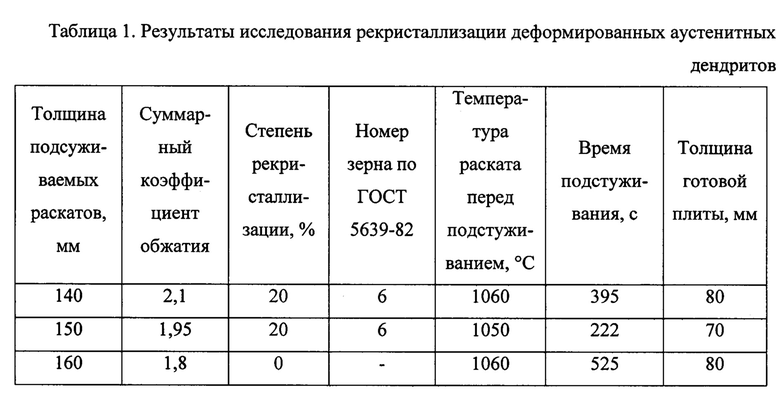

Для изучения кинетики рекристаллизационных процессов, протекающих при деформации литого металла, провели промышленный эксперимент при прокатке непрерывно-литых заготовок толщиной 290 мм на раскаты толщиной 140, 150 и 160 мм, которые подстуживали до температуры 850°C и прокатывали на листы толщиной 80 и 70 мм (табл. 1).

Путем подстуживания раскатов толщиной 140 мм (суммарный коэффициент обжатия 2,1), 150 мм (суммарный коэффициент обжатия 1,95) и 160 мм (суммарный коэффициент обжатия 1,8) до температуры 850°C и последующей их прокатки на толщины 80 и 70 мм определяли необходимую степень деформации, при которой начиналась первичная рекристаллизация в процессе подстуживания до 850°C. Металл подстуживали до 850°C с целью исключения рекристаллизации при последующей прокатке, так как, по известным экспериментальным данным [3], рекристаллизация стали 08Х18Н10Т не происходит при температуре металла ниже 850°C.

После прокатки подстуженных раскатов на плиты отбирали пробы для определения степени рекристаллизации деформированных дендритов аустенита.

Результаты эксперимента приведены в табл. 1

Полученные экспериментальные данные свидетельствуют о том, что данные деформационные режимы не обеспечивают получения реристаллизованной структуры во всем объеме горячекатаной заготовки: в раскатах толщиной 140 и 150 мм рекристаллизация прошла на 20%, в раскате толщиной 160 мм она не началась (см. табл. 1).

Дальнейшая прокатка таких раскатов при более низких температурах, когда процессы рекристаллизации затормаживаются, приводит к появлению деформационных рванин на поверхности широких листов, обычно на боковых кромках.

Целью изобретения является получение широких горячекатаных листов толщиной 10-15 мм из нержавеющих сталей 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т и других хромоникелевых сталей аустенитного класса с однородной структурой аустенита, размер зерна которого не крупнее №7 по ГОСТ 5639-82, высокими механическими свойствами, высокой стойкостью к МКК при значительном уменьшении расхода металла в обрезь кромок за счет исключения деформационных рванин на поверхности проката и уменьшения разноширинности проката по длине.

Поставленная цель достигается тем, что в известном способе производства широких толстых листов, включающем изготовление литой заготовки, сплошную абразивную зачистку широких граней заготовки с подачей абразивного круга параллельно оси заготовки, нагрев заготовки, горячую прокатку на реверсивном стане с регламентированными температурными и деформационными параметрами вдоль оси и перпендикулярно оси заготовки за несколько проходов с промежуточными разворотами раската на 90 градусов в горизонтальной плоскости и термическую обработку, отличающийся тем, что при горячей прокатке первые два-четыре прохода производят вдоль оси заготовки с коэффициентами обжатия от 1,12 до 1,27 за каждый проход, затем производят разворот заготовки на 90 градусов в горизонтальной плоскости и производят прокатку перпендикулярно оси заготовки за несколько проходов до получения заданной ширины листа, не менее четырех из которых производят с коэффициентом обжатия от 1,12 до 1,25 при среднемассовой температуре металла не ниже 1050°C, обеспечивая суммарный коэффициент обжатия при прокатке вдоль и перпендикулярно оси заготовки при этой температуре не менее 2,5, после получения заданной ширины листа производят его разворот на 90 градусов в горизонтальной плоскости и осуществляют прокатку вдоль оси заготовки до заданной толщины с суммарным коэффициентом обжатия не более 8,0 при коэффициенте единичных обжатий не более 1,28. Другое отличие состоит в том, что при термической обработке листа производят нагрев до температуры от 1000 до 1080°C, выдержку в течение от 1,0 до 1,5 мин на 1 мм толщины листа и последующее охлаждение на воздухе.

С целью уменьшения неравномерности деформации по высоте раската, уменьшения разноширинности по его длине и исключения растягивающих напряжений в осевой зоне раската, являющихся причиной внутренних дефектов, а также для повышения активации рекристаллизации деформированных дендритов аустенита основную деформацию непрерывно-литой заготовки необходимо вести большими обжатиями, чтобы сжимающие напряжения проникали до осевой зоны раската. Для толстолистового стана с диаметром рабочих валков 1050-1130 мм и высоте раската 200-80 мм обжатия от 40 до 10 мм в зависимости от высоты раската (единичный коэффициент обжатия от 1,12 до 1,27) за счет всесторонних сжимающих напряжений обеспечивают проработку раската по всей высоте до осевой зоны, обеспечивают интенсивную деформацию дендритов, высокую степень их горячего наклепа, способствующую ускорению первичной рекристаллизации с образованием на месте деформированных дендритов однородной структуры рекристаллизованных зерен аустенита не крупнее №7 по ГОСТ 5639-82. Такие единичные деформации в сочетании с высокой среднемассовой температурой, более 1050°C, не вызывают макроразрушений стали 08-12X18Н10Т ни на поверхности раската, ни внутри его. Уменьшение единичных обжатий меньше 20-10 мм в зависимости от фактической высоты полосы в диапазоне 200-80 мм (единичный коэффициент обжатия менее 1,12) приводит к увеличению разноширинности раската, к возникновению растягивающих напряжений в осевой зоне раската, к деформации в большей степени мягкой структурной составляющей - феррита, который в процессе деформации быстрее, чем аустенит, разупрочняется и интенсивнее деформируется, чем наклепанные дендриты аустенита. Находясь в мягкой оболочке ферритных зерен и мелких рекристаллизованных разупрочненных зерен аустенита, крупные дендриты аустенита не претерпевают необходимой для первичной рекристаллизации пластической деформации. Из-за меньшего сопротивления деформации ферритной фазы и рекристаллизованных мелких зерен аустенита на поверхности крупных дендритов деформирующие напряжения на проникают на всю глубину упрочненных предшествующей деформацией дендритов. И при малых единичных обжатиях преимущественно деформируются поверхностные слои дендритов, на месте которых возникают новые рекристаллизованные аустенитные зерна, а основной объем дендрита не рекристаллизуется вследствие недостаточной энергии активации процесса рекристаллизации.

Однако чрезмерное увеличение обжатий приводит к разрушению металла на поверхности и внутри раската. На поверхности раската возникают деформационные рванины, внутри - деформационные разрывы, а на торцах могут появляться расслоения. Для непрерывно-литых слябов стали 08-12X18Н10Т, полученной с использованием современных методов внепечного рафинирования, такой предельной степенью деформации в первых проходах при температуре металла в диапазоне 1240-1050°C, по экспериментальным данным, является единичный коэффициент обжатия 1,27. При более высоких степенях деформации при прокатке непрерывно-литых заготовок на толстолистовом реверсивном стане на поверхности раскатов наблюдали появление деформационных рванин. При ультразвуковом контроле внутренних дефектов толстых листов обнаруживали в центральной зоне листа деформационные разрывы по ликвационным участкам. Также при больших единичных обжатиях (коэффициент обжатия более 1,27) имело место расслоение раската в торцевых частях на длине до 500 мм, что потребовало производить увеличенную торцевую обрезь.

При прокатке в направлении, перпендикулярном оси литой заготовки, сталь более склонна к образованию деформационных рванин и поэтому максимальные единичные обжатия должны быть меньше, чем при прокатке вдоль оси заготовки. Экспериментально установлено, что максимально возможный коэффициент единичных обжатий при поперечной прокатке не должен превышать 1,25, так как в противном случае на поверхности раската образуются деформационные рванины.

Чем меньше температура деформации, тем к большим разрушениям металла приводят повышенные обжатия, тем меньше идет динамическое и статическое разупрочнение прокатываемой стали, тем меньше проходит рекристаллизация деформированного металла. Прокатка на промышленном толстолистовом реверсивном стане сопровождается охлаждением металла как на воздухе, так и под воздействием воды, попадающей на поверхность металла из систем охлаждения валков и гидросбива окалины.

Интенсивную деформацию металла необходимо проводить при температуре не менее 1050°C, достаточной для протекания первичной рекристаллизации на 100% и исключения выделения карбидов хрома в процессе деформации. Также и степень деформации должна быть достаточной для протекания 100% рекристаллизации. Для сталей 08Х18Н10Т и 10Х17Н13М2Т она должна соответствовать суммарному коэффициенту обжатия не менее 2,5, что доказано экспериментально.

Сочетание и значения названных выше технологических температурно-деформационных параметров обеспечивает получение в раскате рекристаллизованной мелкозернистой структуры (размер зерна соответствует №№7-8 по ГОСТ 5632-82), дальнейшая деформация которой при температуре ниже 900°C (900-700°C) не вызывает макроразрушений стали. При этом суммарную степень деформации следует ограничивать значением суммарного коэффициента обжатия не более 8,0, так как превышение этой степени деформации и снижение температуры деформации в диапазоне 900-700°C, что имеет место с уменьшением толщины раската, приводит к появлению деформационных рванин на поверхности раскатов и по кромкам, к недопустимой разнотолщинности и неплоскостности. Последние обстоятельства доказаны экспериментально. Также недопустимо увеличение коэффициента единичных обжатий более 1,28 при снижении температуры металла в процессе прокатки от 900 до 700°C, так как в этом случае появляются деформационные рванины на поверхности раската, что доказано экспериментально.

Полученный таким образом на стане прокат имеет высокие прочностные свойства и пониженную пластичность в связи с большой степенью деформации (суммарный коэффициент обжатия до 8,0) при низких температурах (от 900 до 700°C). С целью эффективного использования такого проката необходимо придать ему требуемые технологические свойства, позволяющие его изгибать в холодном состоянии, для чего в технологический процесс предлагаемого изобретения включена термическая обработка стали, заключающаяся в нагреве до температуры от 1000 до 1080°C, выдержке при этой температуре от 1,0 до 1,5 мин на 1 мм толщины листа и охлаждении на воздухе. При этом превышение температуры более 1080°C и увеличение выдержки при этой температуре более 1,5 мин на 1 мм толщины листа приводит к недопустимому росту аустенитного зерна до размеров крупнее №7 по ГОСТ 5639-82. Уменьшение температуры ниже 1000°C и времени выдержки меньше 1,0 мин на 1 мм толщины листа не позволяет получить полностью рекристаллизованную структуру (микроструктура содержит наклепанные зерна аустенита, соответствующие №№4-5 по ГОСТ 5639-82 и мелкие аустенитные зерна, соответствующие №№7-8 по ГОСТ 5639-82), повысить технологические свойства листа (сталь имеет низкую пластичность и высокую твердость), полностью устранить наклеп стали. Кроме того, снижение температуры аустенизации ниже 1000°C и уменьшение выдержки при температуре 1000-1080°C менее 1,0 мин на 1 мм толщины листа не позволяет растворить карбиды хрома в прокате, что наряду с остаточным наклепом способствует снижению стойкости металла к межкристаллитной коррозии (МКК).

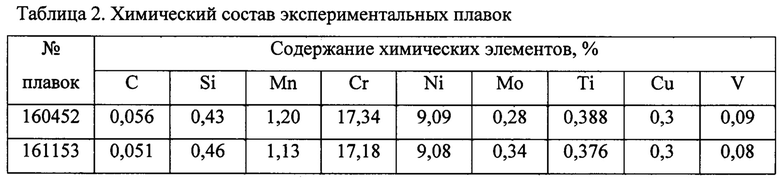

Для определения оптимальных технологических параметров прокатки и термической обработки толстых листов стали 08-12Х18Н10Т проведен промышленный эксперимент при прокатке на толстолистовом стане 5000 непрерывно-литых заготовок стали 08-12Х18Н10Т толщиной от 190 до 195 мм на листы толщиной 10 мм с последующей аустенизацией в камерных термических печах с выкатной подиной. Ширина заготовок составляла 1535-1580 мм, а длину устанавливали от 1200 до 1750 мм в зависимости от габаритов заказываемых готовых листов, раскраивая непрерывно-литые слябы на соответствующие заготовки. Широкие грани непрерывно-литых заготовок зачищали всплошную абразивными кругами зернистостью не крупнее F 12. Сплошную зачистку широких граней производили на абразивных станках путем подачи абразивного круга параллельно оси заготовки.

Химический состав экспериментальных плавок приведен в табл. 2.

Поскольку приведенные в табл. 2 плавки имеют близкий химический состав, их использовали как материал для исследования влияния технологических параметров прокатки и термической обработки стали 08Х18Н10Т на структуру металла (размер аустенитного зерна), на наличие внутренних дефектов и расслоений, на механические свойства и качество поверхности горячекатаных толстых листов.

Изготовленные литые заготовки нагревали в камерной печи с выкатным подом по технологии, включающей посадку металла на выкаченную подину при температуре печи от 500 до 800°C, нагрев до температуры 1180-1240°C со скоростью не более 100°C/ч, выдержку от 9 до 12 ч перед выдачей на прокатку.

Прокатку осуществляли на реверсивном то лето листовом стане 5000. Первые два-четыре прохода проводили вдоль оси заготовки с единичными коэффициентами обжатия от 1,12 до 1,27 при среднемассовой температуре металла более 1080°C. Затем производили разворот раскатанной заготовки на 90 градусов в горизонтальной плоскости и прокатывали в направлении, перпендикулярном оси заготовки, за несколько проходов для получения заданной ширины листа. При разбивке ширины не менее четырех проходов производили с единичными коэффициентами обжатия от 1,12 до 1,25 за каждый проход, обеспечивая среднемассовую температуру не менее 1050°C и суммарный коэффициент обжатия с учетом прокатки вдоль оси заготовки не менее 2,5 при этой среднемассовой температуре. При разбивке ширины листа в отдельных случаях производили один два прохода с коэффициентами обжатия менее 1,12 для получения требуемых размеров по ширине раската.

После получения заданной ширины листа (от 2500 до 3500 мм) производили его разворот на 90 градусов в горизонтальной плоскости и осуществляли прокатку вдоль оси заготовки до заданной толщины 10 мм со средней скоростью прокатки от 1,5 до 3,5 м/с и суммарным коэффициентом обжатия не более 8,0 при единичных обжатиях не более 1,28 за проход. При этом среднемассовая температура раската в конце прокатки изменялась от 850°C до 730°C.

Среднемассовую температуру определяли по результатам пирометрических измерений температуры поверхности раската, которая согласно многочисленным расчетам и экспериментальным данным на 50°C ниже среднемассовой температуры.

Последеформационное охлаждение металла проводили на воздухе. После охлаждения прокат нагревали в камерной печи с выкатным подом до температуры 1000-1050°C, выдерживали от 1,0 до 1,5 мин на 1 мм толщины листа и охлаждали на воздухе.

После термической обработки производили контроль качества поверхности, ультразвуковой контроль (УЗК) внутренних дефектов и отбирали пробы для механических испытаний и контроля размера аустенитного зерна. Также после термической обработки производили обрезку кромок листа с неудовлетворительным качеством поверхности из-за наличия на последней деформационных рванин и с целью устранения недопустимой разноширинности.

Количественную оценку качества боковых и торцевых кромок и разноширинности листов проводили по расходу металла на операцию обрезки кромок по причине неудовлетворительного качества поверхности и недопустимой разноширинности литстов.

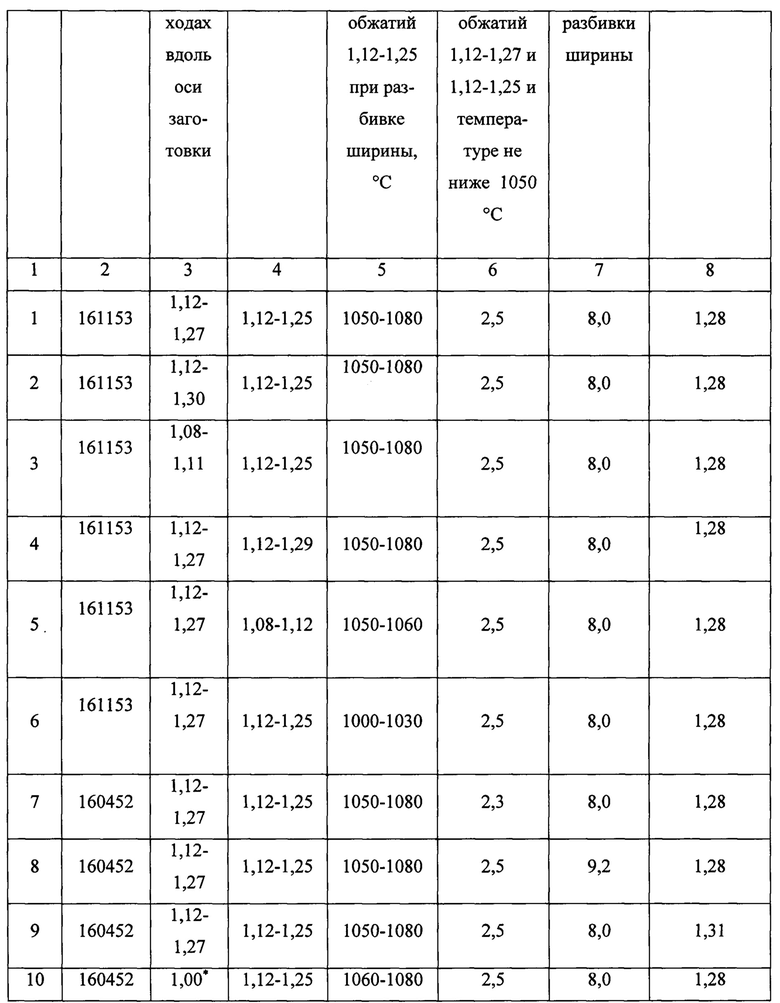

Для определения оптимальных значений технологических параметров провели промышленный эксперимент при производстве листов толщиной 10 мм из стали 08-12Х18Н10Т с варьированием отличительных признаков в широких пределах: как в заявляемых диапазонах, так и за пределами заявляемых диапазонов.

Экспериментальные технологические режимы прокатки листов толщиной 10 мм приведены в табл. 3.

*) - Прокатку осуществляли без первых проходов вдоль оси заготовки.

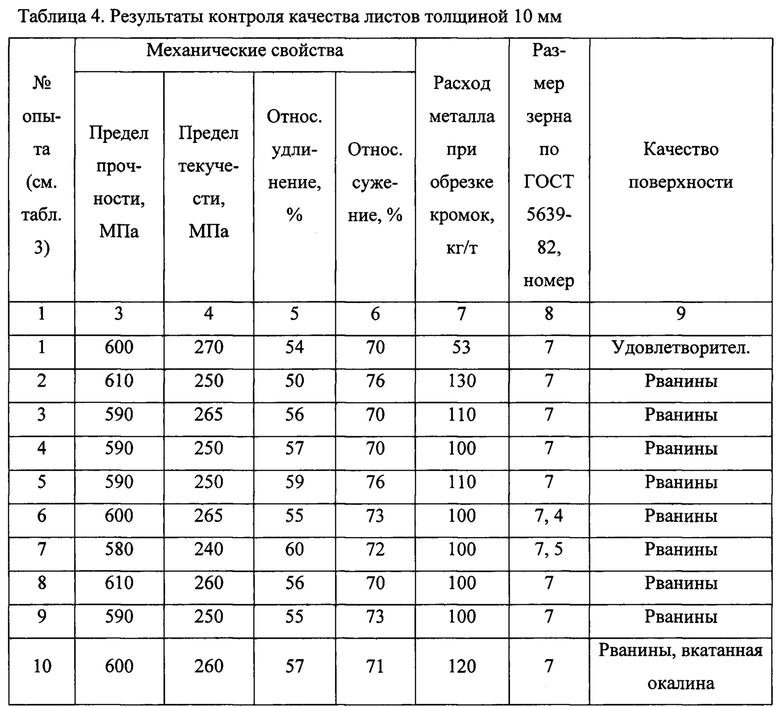

Результаты контроля качества поверхности, механические свойства и размеры аустенитных зерен приведены в табл. 4.

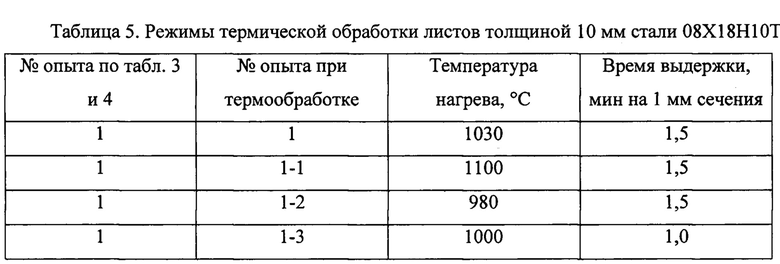

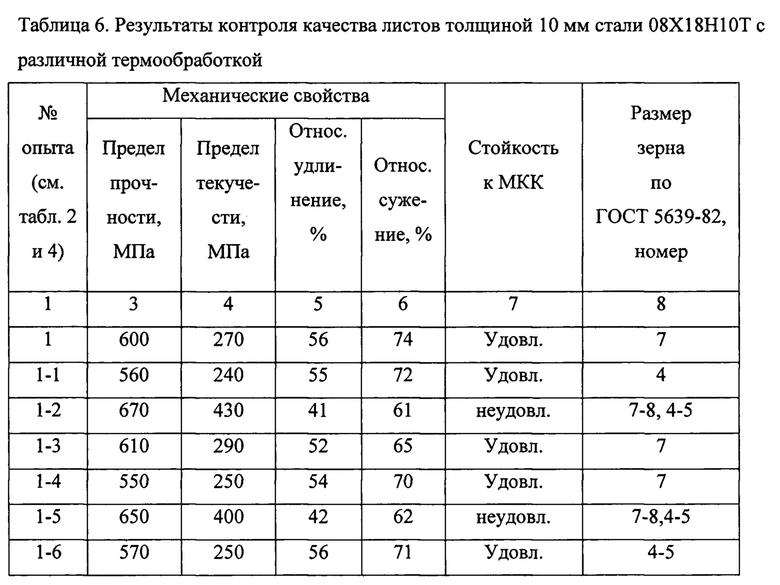

Также провели эксперимент по влиянию режимов термической обработки на структуру, механические свойства и стойкость против межкристаллитной коррозии (МКК) листов толщиной 10 мм (табл. 5 и 6), в котором варьировали температуру аустенизации и время выдержки при температуре аустенизации.

В результате проведенного эксперимента установлено, что наибольший выход годного обеспечивается при выполнении процесса прокатки по режимам, соответствующим опыту №1 (см. табл. 3 и 4), который реализован в соответствии с заявляемым диапазоном варьирования отличительных признаков данного изобретения. В опытах №№2-7 (см. табл. 3 и 4) прокатку осуществляли в условиях, когда структура деформированных раскатов не была подготовлена на первом этапе деформирования для больших степеней деформации перед интенсивной продольной прокаткой на втором этапе деформирования, и на поверхности раската в основном по боковым кромкам появлялись рванины, количество которых и глубина которых увеличивались с увеличением степени деформации и уменьшением температуры деформации. Также в опытах №№2-7 (см. табл. 3 и 4) имела место большая разноширинность раскатов по длине, чем в опыте №1, из-за чего повышается расход металла в обрезь боковых кромок в два раза, до 100-130 кг на 1 т годного проката, по сравнению с 53 кг на 1 т годного проката в опыте №1.

В опытах №№8 и 9 показано, что превышение суммарной степени деформации более 8,0 и коэффициента единичных обжатий более 1,28 после разбивки ширины приводит к появлению рванин, несмотря на достаточную проработку структуры на первом этапе деформирования.

В опыте №10 (см. табл. 3) исключили первые проходы вдоль оси заготовки и прокатку начинали в направлении, перпендикулярном оси литой заготовки. В этом случае получили максимальную разноширинность раската по длине и деформационные рванины на боковых кромках, что привело к высокому расходу металла в обрезь боковых кромок, до 120 кг на 1 т готового проката (см. табл. 4, опыт №10).

Как показали промышленные эксперименты, значительное влияние на структуру, механические свойства и стойкость против межкристаллитной коррозии толстых листов из стали 08Х18Н10Т оказывают режимы термической обработки, температура аустенизации и время выдержки при температуре аустенизации (см. табл. 5 и 6).

Требуемую структуру, механические свойства и стойкость к МКК обеспечивает термическая обработка, включающая нагрев листов до температуры от 1000 до 1080°C и выдержку в течение 1,0-1,5 мин на 1 мм толщины листа с последующим охлаждением на воздухе (см. табл.5 и 6, опыты №№1, 1-3, 1-4).Повышение температуры аустенизации выше 1080°C, до 1100°C, как и увеличение выдержки при температуре 1080°C более 1,5 мин на 1 мм толщины листа, до 2,0 мин на 1 мм толщины листа, способствует образованию крупнозернистой структуры аустенита, соответствующей №№4 и 5 по ГОСТ 5639-82 (см. табл. 5 и 6, опыты №№1-1 и 1-6). Снижение температуры аустенизаци ниже 1000°C, до 980°C, и уменьшение выдержки при 1000°C меньше 1,0 мин на 1 мм толщины, до 0,5 мин на 1 мм толщины, не обеспечивает полного снятия наклепа, полученного во время прокатки при температуре ниже 850°C: в структуре наряду с мелкими зернами №№7-8 по ГОСТ 5639-82 имеют место нерекристаллизованные крупные зерна, соответствующие №№4-5 по ГОСТ 5639-82; металл сохранил высокие прочностные характеристики и низкие пластические свойства, относительное удлинение получили ниже требуемых по ГОСТ 7350-77 значений (см. табл. 5 и 6, опыты №№1-5 и 1-2). Кроме того, уменьшение температуры аустенизации и времени выдержки при аустенизации уменьшило стойкость металла к МКК (см. табл. 5 и 6, опыты №1-5 и 1-2).

Таким образом, согласно экспериментальным данным, поставленная в изобретении цель достигается тем, что при производстве широких листов толщиной 10-15 мм и шириной 2500-3500 мм из стали 08-12Х18Н10Т производят непрерывно-литую заготовку толщиной 190-195 мм, шириной 1530-1580 мм и длиной 1200-1750 мм, широкие грани заготовки зачищают всплошную абразивным кругом зернистостью не крупнее F 12 на абразивном станке путем подачи абразивного круга параллельно оси заготовки, далее непрерывно-литую заготовку нагревают в камерной печи при температуре 1180-1240°C в течение 9-10 ч и прокатывают на реверсивном толстолистовом стане 5000 - кварто на листы толщиной 10-15 мм с регламентированными температурными и деформационными параметрами вдоль оси и перпендикулярно оси заготовки за несколько проходов с промежуточными разворотами на 90 градусов в горизонтальной плоскости, производя первые два-четыре прохода вдоль оси заготовки с коэффициентами единичных обжатий от 1,12 до 1,27 за каждый проход, затем производят разворот заготовки на 90 градусов в горизонтальной плоскости и производят прокатку перпендикулярно оси заготовки до получения заданной ширины листа за несколько проходов, не менее четырех из которых производят с коэффициентом обжатия от 1,12 до 1,25 при среднемассовой температуре металла не ниже 1050°C, обеспечивая суммарный коэффициент обжатия при прокатке вдоль и перпендикулярно оси заготовки при этой температуре не менее 2,5, после получения заданной ширины листа производят его разворот на 90 градусов в горизонтальной плоскости и осуществляют прокатку вдоль оси заготовки до заданной толщины с суммарным коэффициентом обжатия не более 8,0 и единичными коэффициентами обжатий не более 1,28. После прокатки лист охлаждают на воздухе, нагревают до температуры от 1000 до 108°C, выдерживают в течение от 1,0 до 1,5 мин на 1 мм толщины листа и охлаждают на воздухе.

Данный способ гарантирует получение листов толщиной 10-15 мм и шириной от 2500 до 3500 мм на реверсивном стане 5000 кварто с минимальным расходом металла в обрезь при обрезке кромок (от 53 до 60 кг на 1 т готового листа), обеспечивая размер аустенитного зерна не крупнее номера 7 по ГОСТ 5639-82, высокие механические свойства и стойкость к межкристаллитной коррозии (МКК).

Источники информации

1. Патент RU 2395591 C21D 8/02, опубликован 27.07.2010 г.

2. Авторское свидетельство СССР SU №1788047 А1, кл. С21D 9/46, 1993 (прототип).

3. Термокинетические диаграммы рекристаллизации аустенита при горячей прокатке специальных сталей / Я.И. Спектор, И.Н. Куницкая, Ю.В. Яценко, Р.В. Яценко, А.Н. Тумко - Металловедение и термическая обработка металлов, 2008, №7 (637), с. 6-9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ, ТОЛСТОЛИСТОВОЙ ПРОКАТ | 2017 |

|

RU2654121C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393238C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2393239C1 |

| Способ производства низколегированного рулонного проката категории прочности С390П | 2021 |

|

RU2781928C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2460809C1 |

| Способ производства низколегированного толстолистового проката с повышенной огнестойкостью на реверсивном стане | 2022 |

|

RU2799194C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| Способ получения толстого листа из аустенитных нержавеющих сталей | 1990 |

|

SU1788047A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2009 |

|

RU2390568C1 |

Изобретение относится к горячей прокатке толстых листов и может быть использовано при производстве широких толстых листов из коррозионно-стойких сталей. Изготавливают непрерывно-литую заготовку, широкие грани которой зачищают всплошную абразивными кругами с подачей абразивного круга параллельно оси заготовки, нагревают заготовку под горячую прокатку и прокатывают на реверсивном стане. Возможность повышения механических свойств изделия, уменьшения расхода металла в обрезь кромок обеспечивается за счет того, что при горячей прокатке первые два-четыре прохода производят вдоль оси заготовки с коэффициентами обжатия от 1,12 до 1,27 за каждый проход, затем производят разворот заготовки на 90 градусов в горизонтальной плоскости и производят прокатку перпендикулярно оси заготовки за несколько проходов до получения заданной ширины листа, не менее четырех из которых производят с коэффициентом обжатия от 1,12 до 1,25 при среднемассовой температуре металла не ниже 1050°C, обеспечивая суммарный коэффициент обжатия при прокатке вдоль и перпендикулярно оси заготовки при этой температуре не менее 2,5, после получения заданной ширины листа производят его разворот на 90 градусов в горизонтальной плоскости и осуществляют прокатку вдоль оси заготовки до заданной толщины с суммарным коэффициентом обжатия не более 8,0 при коэффициенте единичных обжатий не более 1,28. После прокатки производят охлаждение листа на воздухе и термическую обработку, включающую нагрев до температуры от 1000 до 1080°C, выдержку в течение от 1,0 до 1,5 мин на 1 мм толщины листа и последующее охлаждение на воздухе. 1 з.п. ф-лы, 6 табл.

1. Способ производства широких толстых листов из нержавеющих сталей, включающий изготовление непрерывно-литых заготовок, сплошную абразивную зачистку широких граней заготовки с подачей абразивного круга параллельно оси заготовки, нагрев заготовок, горячую прокатку на реверсивном стане с регламентированными температурными и деформационными параметрами вдоль оси и перпендикулярно оси заготовки за несколько проходов с промежуточными разворотами раската на 90 градусов в горизонтальной плоскости, охлаждение и термическую обработку, отличающийся тем, что при горячей прокатке первые два-четыре прохода производят вдоль оси заготовки с коэффициентами обжатия от 1,12 до 1,27 за каждый проход, затем производят разворот заготовки на 90 градусов в горизонтальной плоскости и прокатку перпендикулярно оси заготовки за несколько проходов для получения заданной ширины листа, не менее четырех из которых производят с коэффициентом обжатия от 1,12 до 1,25 при среднемассовой температуре металла не ниже 1050°С, c обеспечением суммарного коэффициента обжатия при прокатке вдоль и перпендикулярно оси заготовки при этой температуре не менее 2,5, при этом после получения заданной ширины производят разворот заготовки на 90 градусов в горизонтальной плоскости и прокатку вдоль оси заготовки до заданной толщины с суммарным коэффициентом обжатия не более 8,0 при коэффициентах единичных обжатий не более 1,28 с получением листа.

2. Способ по п. 1, отличающийся тем, что при термической обработке листа производят его нагрев до температуры от 1000 до 1080°С, выдерживают от 1,0 до 1,5 минут на 1 миллиметр толщины листа и охлаждают на воздухе.

| Способ получения толстого листа из аустенитных нержавеющих сталей | 1990 |

|

SU1788047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС И ЛИСТОВ | 1999 |

|

RU2224605C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА НА РЕВЕРСИВНОМ ТОЛСТОЛИСТОВОМ СТАНЕ | 2009 |

|

RU2409434C1 |

| EP 0226446 A2, 24.06.1987. | |||

Авторы

Даты

2018-07-06—Публикация

2017-05-10—Подача