Изобретение относится к приборостроению, в частности к устройствам для исследования динамических характеристик первичных преобразователей давления,

Целью изобретения является повышение точности калибровки за счет увеличения теплового воздействия на испытуемые преобразователи давления.

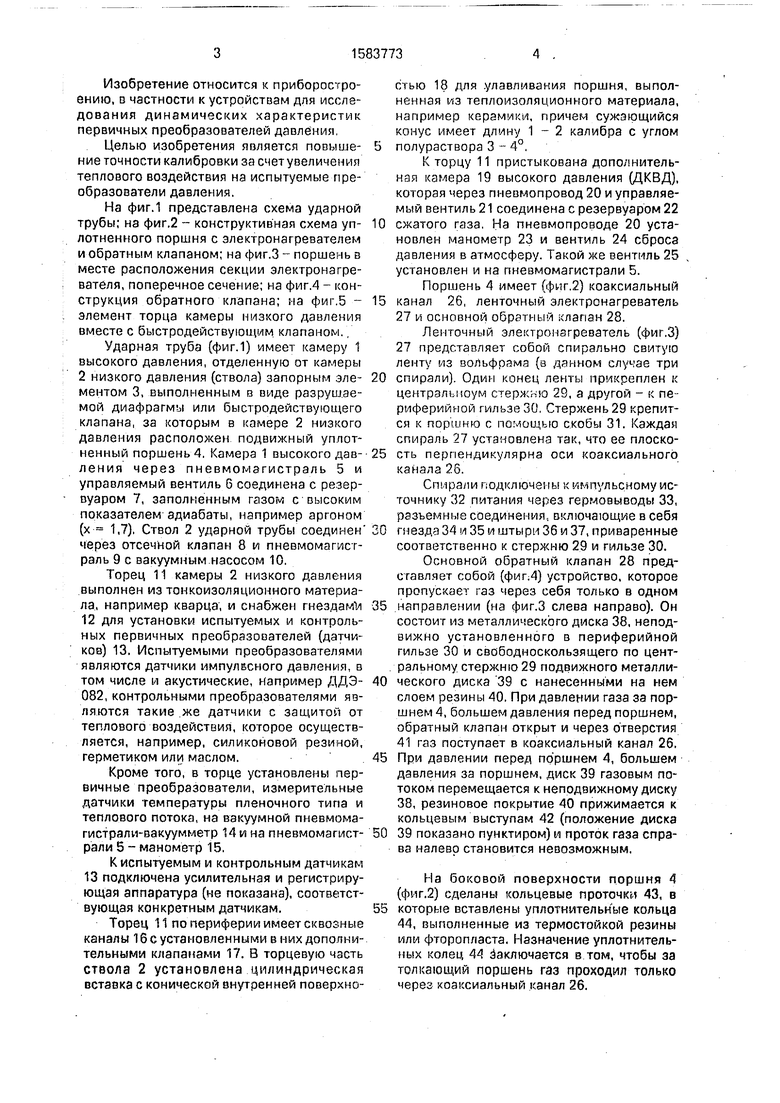

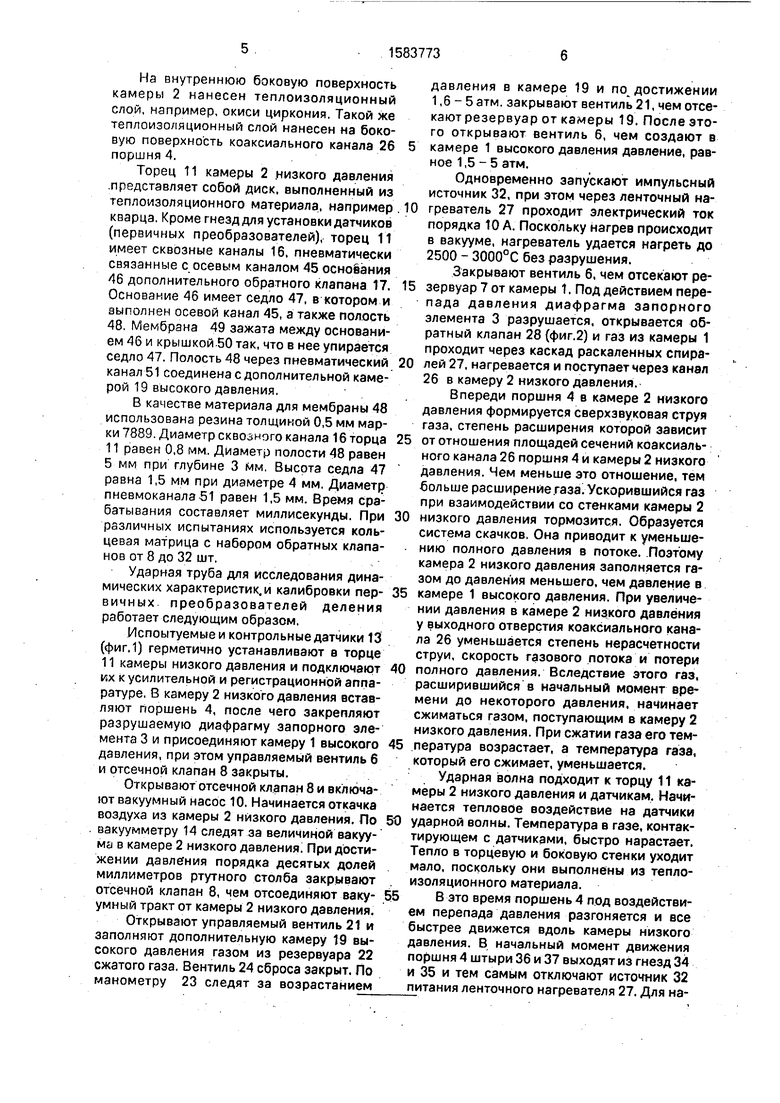

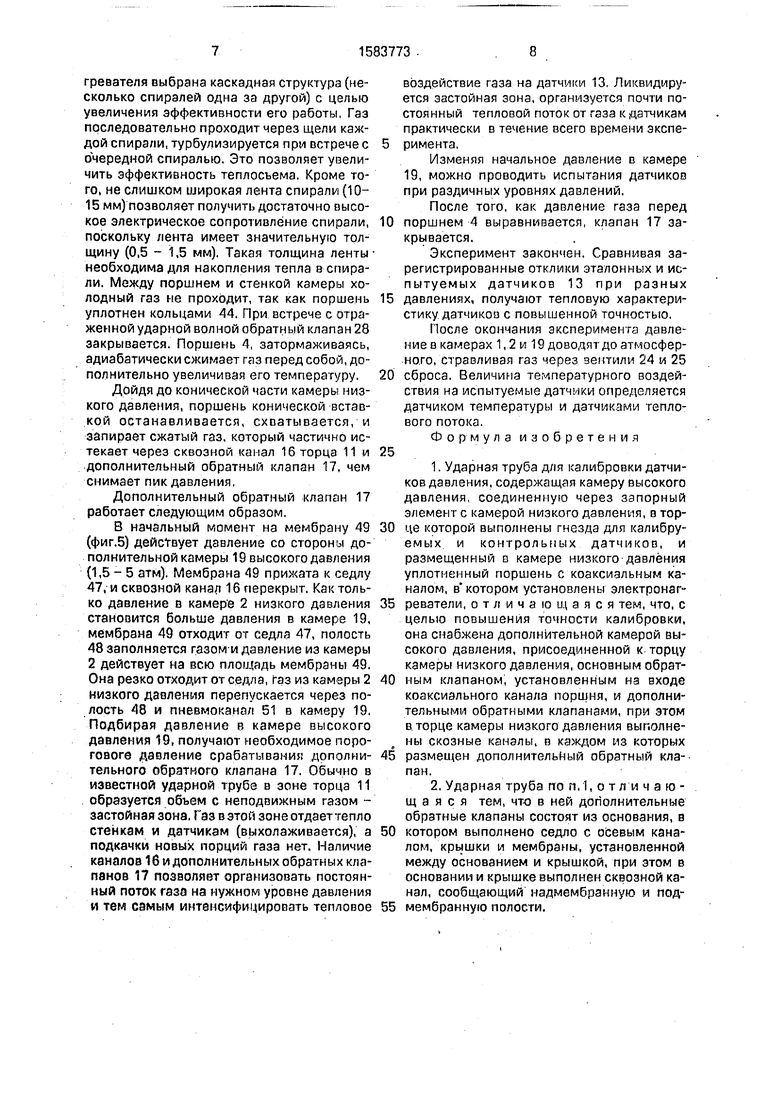

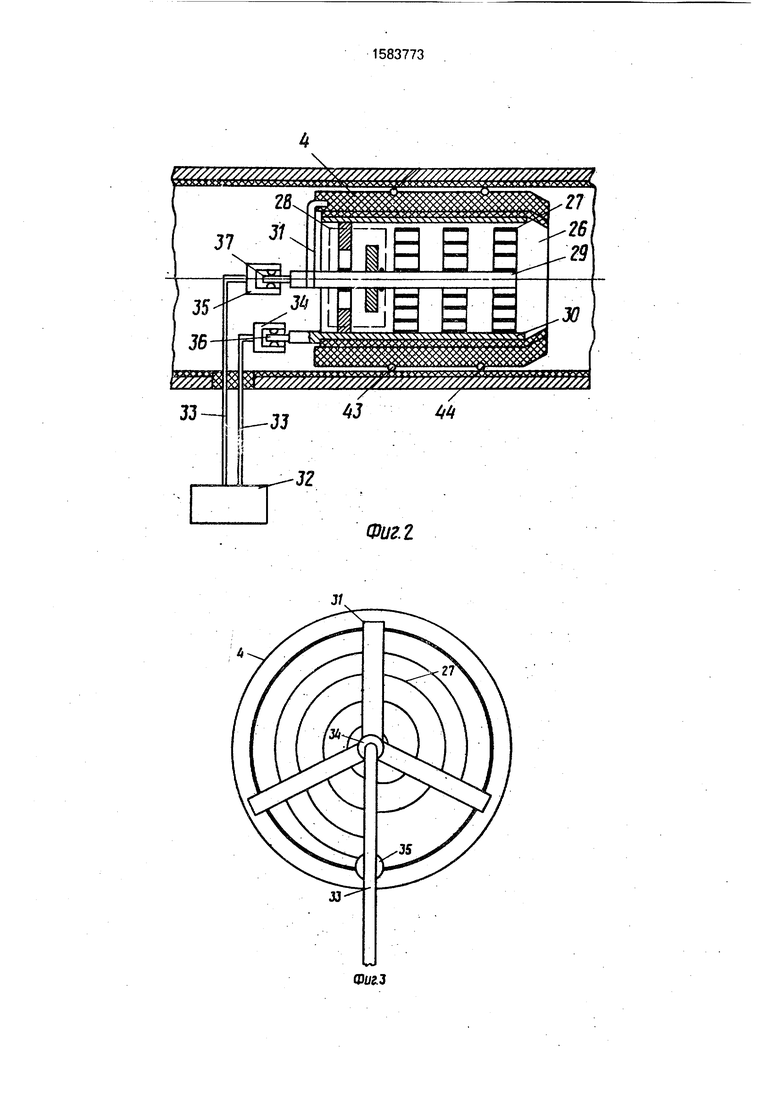

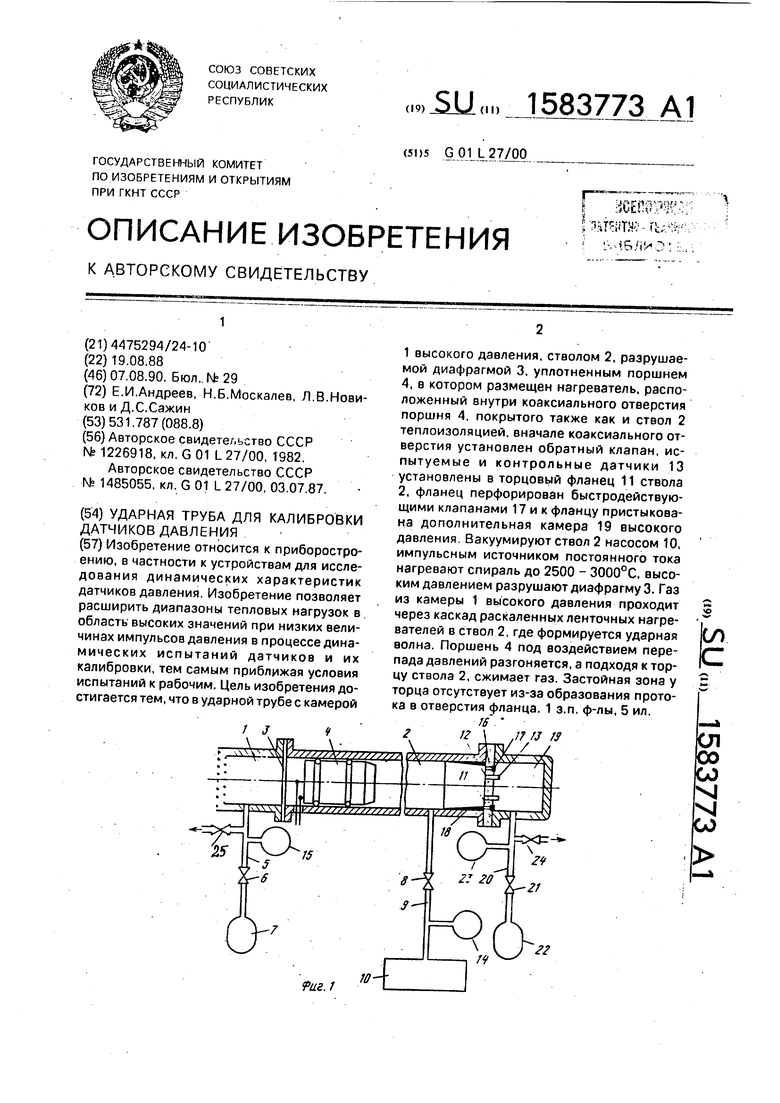

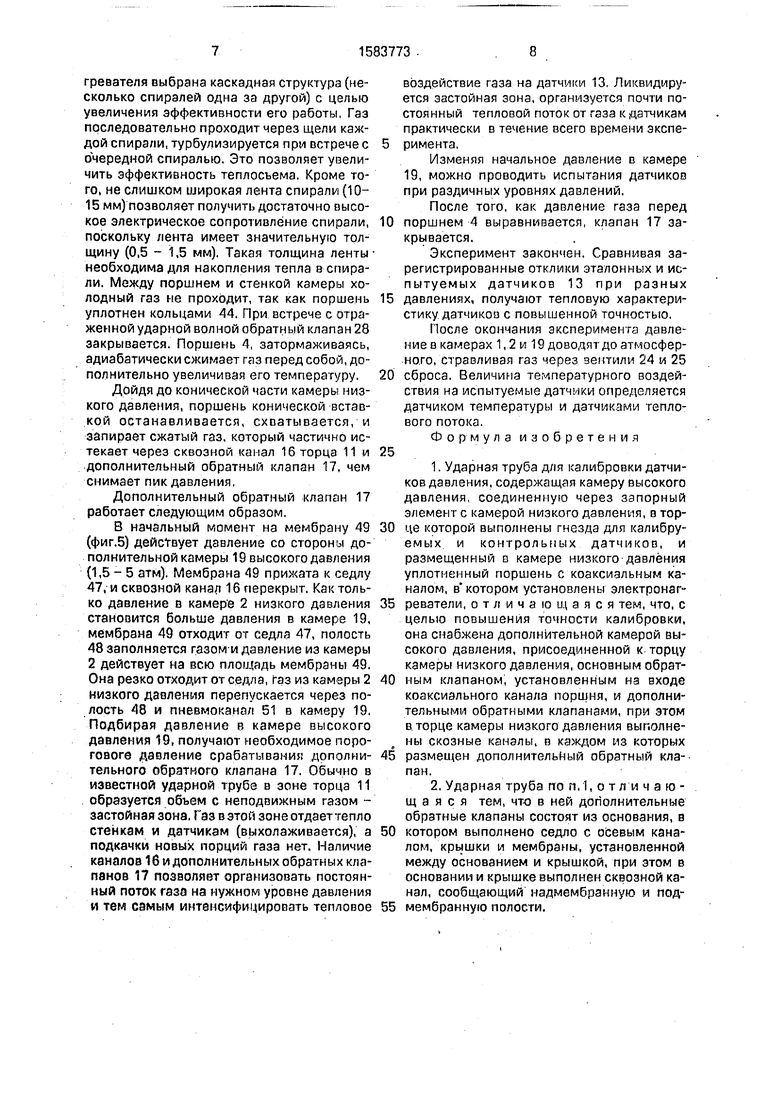

На фиг.1 представлена схема ударной трубы; на фиг.2 - конструктивная схема уплотненного поршня с электронагревателем и обратным клапаном; на фиг.З - поршень в месте расположения секции электронагревателя, поперечное сечение; на фиг.4 - конструкция обратного клапана; на фиг.5 - элемент торца камеры низкого давления вместе с быстродействующим клапаном.,

Ударная труба (фиг.1) имеет камеру 1 высокого давления, отделенную от камеры 2 низкого давления (ствола) запорным элементом 3, выполненным в виде разрушаемой диафрагмы или быстродействующего клапана, за которым в камере 2 низкого давления расположен подвижный уплотненный поршень 4. Камера 1 высокого давления через пневмомэгистраль 5 и управляемый вентиль 6 соединена с резервуаром 7, заполненным газом с высоким показателем адиабаты, например аргоном (х 1,7), Ствол 2 ударной трубы соединен через отсечной клапан 8 и пневмомагист- раль 9 с вакуумным насосом 10.

Торец 11 камеры 2 низкого давления выполнен из тонкоизоляционного материала, например кварца, и снабжен гнездами

12для установки испытуемых и контрольных первичных преобразователей (датчиков) 13. Испытуемыми преобразователями являются датчики импулвсного давления, в том числе и акустические, Например ДДЭ- 082, контрольными преобразователями являются такие же датчики с защитой от теплового воздействия, которое осуществляется, например, силиконовой резиной, герметиком или маслом.

Кроме того, в торце установлены первичные преобразователи, измерительные датчики температуры пленочного типа и теплового потока, на вакуумной пневмома- гистрали-вакуумметр 14 и на пиевмомагист- рали 5 - манометр 15,

К испытуемым и контрольным датчикам

13подключена усилительная и регистрирующая аппаратура (не показана), соответствующая конкретным датчикам.

Торец 11 по периферии имеет сквозные каналы 1 б с установленными в них дополнительными клапанами 17. В торцевую часть ствола 2 установлена цилиндрическая вставка с конической внутренней поверхностью 18 для улавливания поршня, выполненная из теплоизоляционного материала, например керамики, причем сужающийся конус имеет длину 1 - 2 калибра с углом

полураствора 3 - 4°.

К торцу 11 пристыкована дополнительная камера 19 высокого давления (ДКВД), которая через пневмопровод 20 и управляемый вентиль 21 соединена с резервуаром 22

0 сжатого газа, На пневмопроводе 20 установлен манометр 23 и вентиль 24 сброса давления в атмосферу. Такой же вентиль 25 установлен и на пневмомагистрали 5.

Поршень 4 имеет (фиг.2) коаксиальный

5 канал 26, ленточный электронагреватель 27 и основной обратный клапан 28.

Ленточный электронагреватель (фиг.З) 27 представляет собой спирально свитую ленту из вольфрама (в данном случае три

0 спирали). Один конец ленты прикреплен к центральноум стержню 29, а другой - к периферийной гильзе 30, Стержень 29 крепится к поршню с помощью скобы 31. Каждая спираль 27 установлена так, что ее плоско5 сть перпендикулярна оси коаксиального канала 26.

Спирали подключены к импульсному источнику 32 питания через гермовыводы 33, разъемные соединения, включающие в себя

0 гнезда 34 и 35 и штыри 36 и 37, приваренные соответственно к стержню 29 и гильзе 30.

Основной обратный клапан 28 представляет собой (фиг.4) устройство, которое пропускает газ через себя только в одном

5 направлении (на фиг.З слева направо). Он состоит из металлического диска 38, неподвижно установленного в периферийной гильзе 30 и свободноскользящего по центральному стержню 29 подвижного металли0 ческого диска 39 с нанесенными на нем слоем резины 40, При давлении газа за поршнем 4, большем давления перед поршнем, обратный клапан открыт и через отверстия 41 газ поступает в коаксиальный канал 26,

5 При давлении перед поршнем 4, большем давления за поршнем, диск 39 газовым потоком перемещается к неподвижному диску 38, резиновое покрытие 40 прижимается к кольцевым выступам 42 (положение диска

0 39 показано пунктиром) и проток газа справа налево становится невозможным,

На боковой поверхности поршня 4 (фиг.2) сделаны кольцевые проточки 43, в 5 которые вставлены уплотнительные кольца 44, выполненные из термостойкой резины или фторопласта. Назначение уплотнитель- ных колец 44 Заключается в том, чтобы за толкающий поршень газ проходил только через коаксиальный канал 26.

На внутреннюю боковую поверхность камеры 2 нанесен теплоизоляционный слой, например, окиси циркония. Такой же теплоизоляционный слой нанесен на боковую поверхность коаксиального канала 26 поршня 4.

Торец 11 камеры 2 низкого давления представляет собой диск, выполненный из теплоизоляционного материала, например кварца. Кроме гнезд для установки датчиков (первичных преобразователей), торец 11 имеет сквозные каналы 16, пневматически связанные с осевым каналом 45 основания 46 дополнительного обратного клапана 17. Основание 46 имеет седло 47, в котором и выполнен осевой канал 45, а также полость 48. Мембрана 49 зажата между основанием 46 и крышкой 50 так, что в нее упирается седло 47. Полость 48 через пневматический канал 51 соединена с дополнительной камерой 19 высокого давления.

В качестве материала для мембраны 48 использована резина толщиной 0,5 мм марки 7889. Диаметр сквозного канала 16 торца 11 равен 0,8 мм. Диаметр полости 48 равен 5 мм при глубине 3 мм. Высота седла 47 равна 1,5 мм при диаметре 4 мм. Диаметр пневмоканала-51 равен 1,5 мм. Время срабатывания составляет миллисекунды. При различных испытаниях используется кольцевая матрица с набором обратных клапанов от 8 до 32 шт.

Ударная труба для исследования динамических характеристик, и калибровки первичных преобразователей деления работает следующим образом.

Испоытуемые и контрольные датчики 13 (фиг.1) герметично устанавливают в торце 11 камеры низкого давления и подключают кх к усилительной и регистрационной аппаратуре. В камеру 2 низкого давления вставляют поршень 4, после чего закрепляют разрушаемую диафрагму запорного элемента 3 и присоединяют камеру 1 высокого давления, при этом управляемый вентиль б и отсечной клапан 8 закрыты.

Открывают отсечной клапан 8 и включают вакуумный насос 10. Начинается откачка воздуха из камеры 2 низкого давления. По вакуумметру 14 следят за величиной вакуума в камере 2 низкого давления. При достижении давления порядка десятых долей миллиметров ртутного столба закрывают отсечной клапан 8, чем отсоединяют вакуумный тракт от камеры 2 низкого давления. Открывают управляемый вентиль 21 и заполняют дополнительную камеру 19 высокого давления газом из резервуара 22 сжатого газа. Вентиль 24 сброса закрыт. По манометру 23 следят за возрастанием

давления в камере 19 и по достижении 1,6 - 5атм. закрывают вентиль 21, чем отсекают резервуар от камеры 19. После этого открывают вентиль 6, чем создают в 5 камере 1 высокого давления давление, равное 1,5 - 5 атм.

Одновременно запускают импульсный источник 32, при этом через ленточный на0 греватель 27 проходит электрический ток порядка 10 А. Поскольку нагрев происходит в вакууме, нагреватель удается нагреть до 2500 - 3000°С без разрушения.

Закрывают вентиль 6, чем отсекают ре5 зервуар 7 от камеры 1. Под действием перепада давления диафрагма запорного элемента 3 разрушается, открывается обратный клапан 28 (фиг.2) и газ из камеры 1 проходит через каскад раскаленных спира0 лей 27, нагревается и поступает через канал 26 в камеру 2 низкого давления.

Впереди поршня 4 в камере 2 низкого давления формируется сверхзвуковая струя газа, степень расширения которой зависит

5 от отношения площадей сечений коаксиального канала 26 поршня 4 и камеры 2 низкого давления. Чем меньше это отношение, тем больше расширение газа. Ускорившийся газ при взаимодействии со стенками камеры 2

0 низкого давления тормозится. Образуется система скачков. Она приводит к уменьшению полного давления в потоке. Поэтому камера 2 низкого давления заполняется газом до давления меньшего, чем давление в

5 камере 1 высокого давления. При увеличении давления в камере 2 низкого давления у выходного отверстия коаксиального канала 26 уменьшается степень нерасчетности струи, скорость газового потока и потери

0 полного давления. Вследствие этого газ, расширившийся в начальный момент времени до некоторого давления, начинает сжиматься газом, поступающим в камеру 2 низкого давления. При сжатии газа его тем5 пература возрастает, а температура газа, который его сжимает, уменьшается.

Ударная волна подходит к торцу 11 камеры 2 низкого давления и датчикам. Начинается тепловое воздействие на датчики

0 ударной волны. Температура в газе, контактирующем с датчиками, быстро нарастает. Тепло в торцевую и боковую стенки уходит мало, поскольку они выполнены из теплоизоляционного материала.

5 В это время поршень 4 под воздействием перепада давления разгоняется и все быстрее движется вдоль камеры низкого давления. В начальный момент движения поршня 4 штыри 36 и 37 выходят из гнезд 34 и 35 и тем самым отключают источник 32 питания ленточного нагревателя 27. Для нагревателя выбрана каскадная структура (несколько спиралей одна за другой) с целью увеличения эффективности его работы, Газ последовательно проходит через щели каждой спирали, турбулизируется при встрече с очередной спиралью. Это позволяет увеличить эффективность теплосъема. Кроме того, не слишком широкая лента спирали (10- 15 мм) позволяет получить достаточно высокое электрическое сопротивление спирали, поскольку лента имеет значительную толщину (0,5 -1,5 мм). Такая толщина ленты- необходима для накопления тепла в спирали. Между поршнем и стенкой камеры холодный газ не проходит, так как поршень уплотнен кольцами 44. При встрече с отраженной ударной волной обратный клапан 28 закрывается. Поршень 4, затормаживаясь, адиабатически сжимает газ перед собой, дополнительно увеличивая его температуру.

Дойдя до конической части камеры низкого давления, поршень конической вставкой останавливается, схватывается, и запирает сжатый газ. который частично истекает через сквозной канал 16 торца 11 и дополнительный обратный клапан 17, чем снимает пик давления,

Дополнительный обратный клапан 17 работает следующим образом.

В начальный момент на мембрану 49 (фиг.5) действует давление со стороны дополнительной камеры 19 высокого давления (1,5-5 атм). Мембрана 49 прижата к седлу 47, и сквозной канал 16 перекрыт. Как только давление в камере 2 низкого давления становится больше давления в камере 19, мембрана 49 отходит от седля 47, попость 48 заполняется газом и давление из камеры 2 действует на всю площадь мембраны 49. Она резко отходит от седла, газ из камеры 2 низкого давления перепускается через полость 48 и пневмоканал 51 в камеру 19. Подбирая давление в камере высокого давления 19, получают необходимое порогового давление срабатывания дополнительного обратного клапана 17. Обычно в известной ударной трубе в зоне торца 11 образуется объем с неподвижным газом - застойная зона. Газ в этой зоне отдает тепло стенкам и датчикам (выхолаживается), а подкачки новых порций газа нет. Наличие каналов 16 и дополнительных обратных клапанов 17 позволяет организовать постоянный поток газа на нужном уровне давления и тем самым интенсифицировать тепловое

воздействие газа на датчики 13, Ликвидируется застойная зона, организуется почти постоянный тепловой поток от газа к датчикам практически в течение всего времени эксперимента.

Изменяя начальное давление в камере 19, можно проводить испытания датчиков при раздичных уровнях давлений.

После того, как давление газа перед

поршнем 4 выравнивается, клапан 17 закрывается.

Эксперимент закончен. Сравнивая зарегистрированные отклики эталонных и ис- пытуемых датчиков 13 при разных

давлениях, получают тепловую характеристику датчиков с повышенной точностью.

После окончания эксперимента давление в камерах 1,2 и 19 доводят до атмосферного, стравливая газ через зеитили 24 и 25

сброса. Величина температурного воздействия на испытуемые датчики определяется датчиком температуры и датчиками теплового потока.

Формула изобретения

1.Ударная труба для калибровки датчиков давления, содержащая камеру высокого давления, соединенную через запорный элемен г с камерой низкого давления, в торце которой выполнены гнезда для, калибруемых и контрольных датчиков, и размещенный в камере низкого давления уплотненный поршень с коаксиальным каналом, в котором установлены электронагреватели, отличающаяся тем, что, с целью повышения точности калибровки, она снабжена дополнительной камерой высокого давления, присоединенной к торцу камеры низкого давления, основным обратным клапаном, установленным на входе коаксиального канала поршня, и дополнительными обратными клапанами, при этом в торце камеры низкого давления выполнены скозные каналы, в каждом из которых

размещен дополнительный обратный клапан.

2.Ударная труба по п. 1, о т л и ч а ю - щ а я с я тем, что в ней дополнительные обратные клапаны состоят из основания, в

0 котором выполнено седло с осевым каналом, крышки и мембраны, установленной между основанием и крышкой, при этом в основании и крышке выполнен сквозной канал, сообщающий надмембранную и под5 мембранную полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударная труба для исследования динамических характеристик и калибровки датчиков давления | 1986 |

|

SU1339426A2 |

| Ударная труба | 1985 |

|

SU1286918A1 |

| ПНЕВМОИМПУЛЬСНЫЙ ГЕНЕРАТОР | 2002 |

|

RU2214296C1 |

| Устройство для разрушения монолитных объектов | 1983 |

|

SU1093810A1 |

| ГИДРОПНЕВМАТИЧЕСКОЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2023 |

|

RU2820679C1 |

| СТВОЛ-НАСОС | 2010 |

|

RU2445139C1 |

| ТЕПЛОСНАБЖАЮЩАЯ УСТАНОВКА | 2002 |

|

RU2213306C1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| СПОСОБ ИСПЫТАНИЯ ОБЪЕКТА НА ОДИНОЧНЫЙ УДАР | 2004 |

|

RU2267107C2 |

| РЕГУЛЯТОР ДАВЛЕНИЯ ГАЗА | 2019 |

|

RU2721146C1 |

Изобретение относится к приборостроению, в частности к устройствам для исследования динамических характеристик датчиков давления. Изобретение позволяет расширить диапазоны тепловых нагрузок в область высоких значений при низких величинах импульсов давления в процессе динамических испытаний датчиков и их калибровки, тем самым приближая условия испытаний к рабочим. Цель изобретения достигается тем, что в ударной трубе с камерой 1 высокого давления, стволом 2, разрушаемой диафрагмой 3, уплотненным поршнем 4, в котором размещен нагреватель, расположенный внутри коаксиального отверстия поршня 4, покрытого также как и ствол 2 теплоизоляцией, вначале коаксиального отверстия установлен обратный клапан, испытуемые и контрольные датчики 13 установлены в торцовой фланец 11 ствола 2, фланец перфорирован быстродействующими клапанами 17 и к фланцу пристыкована дополнительная камера 19 высокого давления. Вакуумируют ствол 2 насосом 10, импульсным источником постоянного тока нагревают спираль до 2500-3000°С, высоким давлением разрушают диафрагму 3. Газ из камеры 1 высокого давления проходит через каскад раскаленных ленточных нагревателей в ствол 2, где формируется ударная волна. Поршень 4 под воздействием перепада давлений разгоняется, а подходя к торцу ствола 2, сжимает газ. Застойная зона у торца отсутствует из-за образования протока в отверстия фланца. 5 ил.

2 2Пф

аЛС891

Фиг

№

/

Редактор Л.Гратилло

49Я

Фиг.5

Составитель М.Жуков

Техред М.МоргенталКорректор М. Самборская

50

/

| Авторское свидетельство СССР № 1226918,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1485055, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-07—Публикация

1988-08-19—Подача