112

Изобретение относится к приборостроению, в частности к устройствам для исследования динамических характеристик датчиков импульсного давления.

Цель изобретения повышение точности результатов исследований путем определения тепловой погрешности.

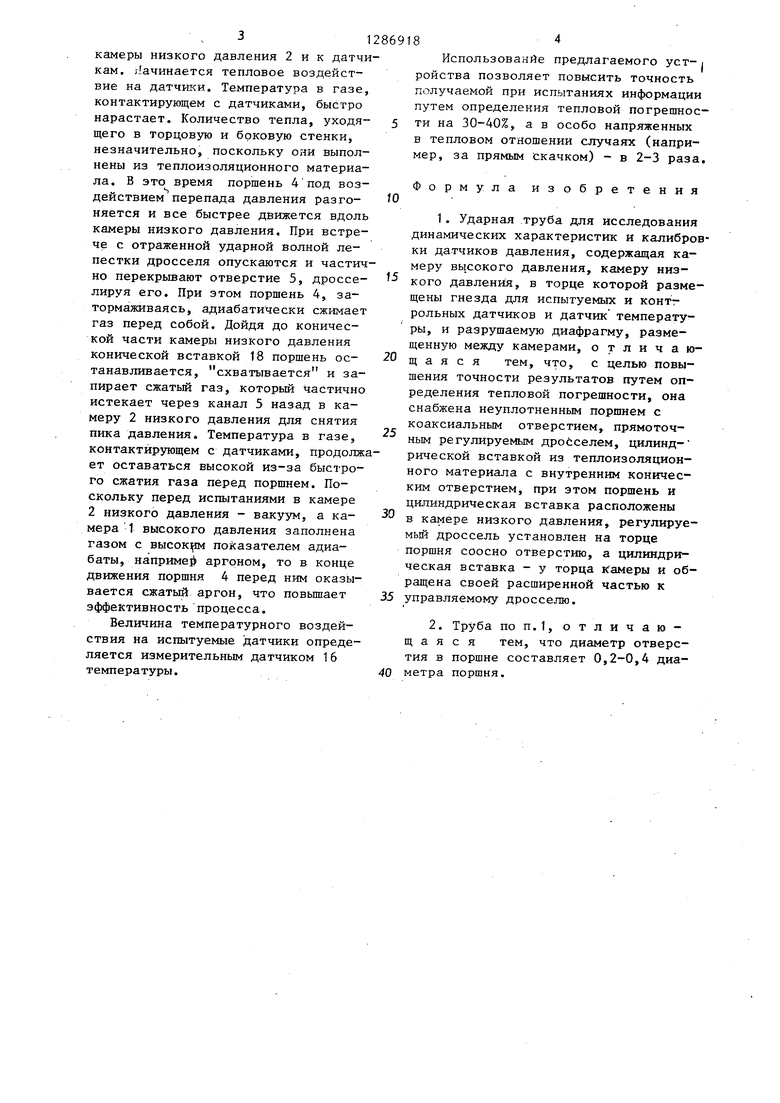

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиго 2 - поршень с регулируемым дросселем.

Устройство содержит камеру 1 высокого давления, отделенную от камеры 2 низкого давления разрушаемой диафрагмой 3, за которой в камере 2 низкого давления расположен подвижный неуплотненный поршень 4, выполненный из фторопласта. Поршень 4 имеет коаксиальное отверстие 5 и регулируемый дроссель 6.

Камера 1 высокого давления через пнёвмомагистраль 7 и управляемьй вентиль 8 соед1 нена с резервуаром 9, заполненным газом с высоким показателем адиабаты, например аргоном (,7). Ствол 2 устройства соединен через отсечной клапан 10 и пнев- момагистраль 11 с вакуумным насо- сом 12.

Торец 13 камеры 2 низкого давления выполнен из теплоизоляционного материала, например кварца, и снабжен гнездами 14 для установки испытуемых и контрольных датчиков 15. Испытуемыми датчиками являются датчики импульсного давления, в том числе и акустические. Контрольными датчиками являются такие же датчики с защитой от теплового воздействия, которая осуществляется, например, силиконовой резиной. Кроме того, в торце установлены измерительные датчики 16 температуры пленочного типа, а на вакуумной пневмомагистрали - вакуумметр 17. В торцовую часть

ствола 2 установлена цилиндрическая вставка с конической внутренней поверхностью 18, выполненная из тепло- изоляционного материала, например пластика, причем сужающийся конус имет длину 1-2 калибра с углом полураствора 3-4.

К испытуемым и конструктивным дат чикам 15 присоединена электронная усилительно-регистрирующая аппаратура (не показана), соответствующая конкретным испытуемым датчикам.

0

5

0

5 О

Q

Q

5

Регулируемьш дроссель 6 представляет собой эластичные пластинки 18, имеющие форму треугольников и подвижно укрепленные на переднем тор-- це 19 поршня 4. Под каждой пластинкой имеется ограничительный упор 20 в виде регулируемого винта. При встречном течении газа пластинка 18 лежит на этих ограничительных упорах, перекрывая частично канал 5. При этом происходит дросселирование встречного потока газа через щели и центральный канал 5. Степень дросселирования регулируется выставлением ограничительных упоров 20. Чем сильнее ввинчен винт 20 в поршень, тем меньше степень дросселирования встречного потока газа. При отбрасывании потоком газа, толкающим поршень, пластинок 18 дросселирование его через канал 5 прекращается.

Разрушаемая диафрагма 3 представляет собой кольцо с натянутой пленкой.

Устройство работает следующим образом.

Испытуемые и контрольные датчики 15 герметично устанавливают в торцовый фланец камеры 2 низкого давления и присоединяют их к электронной измерительно-регистрационной аппаратуре. В камеру 2 низ.кого давления вставляют поршень 4, после чего закрепляют 1:1азрушаемую диафрагму 3 и присоединяют камеру 1 высокого давления, при этом управляемьй вентиль 8 и отсечной клапан 10 закрыты. РТ- крывают отсечной клапан 10 и одновременно включают вакуумный ыасос 12. Начинается откачка воздуха из камеры 2 низкого давления. По вакуумметру 17 следят за велич1 ной вакуума в камере низкого давления. При достижении давления 1-5 мм рт. ст. закрывают отсечной клапан 10, в результате чего вакуумньш тракт изолируется от камеры 2 низкого давления.

Открывают клапан 3, создавая в камере 1 высокого давления давление, равное 1,5-5 атм. Закрывают клапан 8, отсекая резервуар 9 от камеры 1. При создании такого давления пленка разрушаемой диафрагмы 3 лопается и газ из камеры 1 поступает через отверстие 5 в камеру 2 низкого давления. Дроссель 6 при этом открыт и впереди поршня в камере 2 низкого да вления формируется ударная волна. Ударная волна подходит к торцу 13

31

камеры низкого давления 2 и к датчикам, Начинается тепловое воздействие на датчики. Температура в газе, контактирующем с датчиками, быстро нарастает. Количество тепла, уходя- щего в торцовзпо и боковую стенки, незначительно, поскольку они выполнены из теплоизоляционного материала. В это время поршень 4 под воздействием перепада давления разго- няется и все быстрее движется вдоль камеры низкого давления. При встрече с отраженной ударной волной лепестки дросселя опускаются и частично перекрьшают отверстие 5, дроссе- лируя его. При этом поршень 4, затормаживаясь, адиабатически сжимает газ перед собой. Дойдя до конической части камеры низкого давления конической вставкой 18 поршень ос- танавливается, схватывается и запирает сжатьй газ, который частично истекает через канал 5 назад в камеру 2 низкого давления для снятия пика давления. Температура в газе, контактирующем с датчиками, продолжет оставаться высокой из-за быстрого сжатия газа перед поршнем. Поскольку перед испытаниями в камере 2 низкого давления - вакуум, а ка- мера 1 высокого давления заполнена газом с высок показателем адиабаты, например аргоном, то в конце движения поршня 4 перед ним оказывается сжатый аргон, что повьш1ает зффективность процесса.

Величина температурного воздействия на испытуемые датчики определяется измерительным датчиком 16 температуры.

18

Использование предлагаемого уст- ройства позволяет повысить точность получаемой при испытаниях информации путем определения тепловой погрешности на 30-40%, а в особо напряженных в тепловом отношении случаях (например, за прямым скачком) - в 2-3 раза

Формула изобретения

1.Ударная труба для исследования динамических характеристик и калиброки датчиков давления, содержащая камеру вы.сокого давления, камеру низкого давления, в торце которой размещены гнезда для испытуемых и контг рольных датчиков и датчик температуры, и разрушаемую диафрагму, размещенную между камерами, отличающаяся тем, что, с целью повышения точности результатов путем определения тепловой погрешности, она снабжена неуплотненным поршнем с коаксиальным отверстием, прямоточным регулируемым дросселем, цилинд- рической вставкой из теплоизоляционного материала с внутренним коническим отверстием, при этом поршень и цилиндрическая вставка расположены

в камере низкого давления, регулируемый дроссель установлен на торце поршня соосно отверстию, а цилиндрическая вставка - у торца Камеры и обращена своей расширенной частью к управляемому дросселю.

2.Труба ПОП.1, отличающаяся тем, что диаметр отверстия в поршне составляет 0,2-0,4 диаметра поршня.

/9

18

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударная труба для исследования динамических характеристик и калибровки датчиков давления | 1986 |

|

SU1339426A2 |

| Ударная труба для калибровки датчиков давления | 1988 |

|

SU1583773A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ПРУЖИН СЖАТИЯ | 1997 |

|

RU2138794C1 |

| Ударная труба для исследования динамических характеристик и калибровки датчиков давления | 1986 |

|

SU1413465A1 |

| Устройство для ударных испытаний | 1989 |

|

SU1670469A2 |

| Стенд для динамических испытаний изделий | 1982 |

|

SU1062541A1 |

| СПОСОБ ИСПЫТАНИЯ ОБЪЕКТА НА УДАРНУЮ НАГРУЗКУ | 1992 |

|

RU2068552C1 |

| ВНУТРИТРУБНЫЙ ИНСПЕКЦИОННЫЙ СНАРЯД С УПРАВЛЯЕМОЙ СКОРОСТЬЮ ДВИЖЕНИЯ | 2005 |

|

RU2293612C2 |

| ОТСЕЧНОЙ КЛАПАН | 2011 |

|

RU2477407C1 |

| АВТОМАТ РАЗГЕРМЕТИЗАЦИИ ГИДРОСИСТЕМЫ | 2013 |

|

RU2522013C1 |

Изобретение относится к измерительной технике и позволяет повысить точность результатов исследований путем выявления тепловой погрешности. Камера 1 высокого давления отделена от камеры 2 низкого давления диафрагмой 3, разрушающейся при создании в камере 1 давления 1,5-5 атм. Газ через отверстие 5 в поршне 4 и открытый прямоточный регулируемый дроссель 6 поступает в камеру 2, где формируется ударная волна, воздействующая на испытуемые датчики 15. Нарастающая температура газа, контактирующего с датчиками, фиксируется измерительным датчиком 16. В торцовой части камеры 2 установлена вставка 18 с конической поверхностью, выполненная из теплоизоляционного материала, ограничивающая перемещение поршня вдоль камеры 2. 1 з.п. ф-лы, 2 ил. с (Л ч 1 13 Vt 1C 00 О) со сх

Составитель М. Жуков Редактор А. Огар Техред Л.Олейник

Заказ 7703/40 Тираж 776Подписное

.ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Р-аушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М. Демчнк

| Способ динамической градуировки преобразователей давления в ударной трубе и устройство для его осуществления | 1982 |

|

SU1030685A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1972 |

|

SU417704A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-01-30—Публикация

1985-05-13—Подача