11

Изобретение относится к приборостроению, в частности к устройствам для исследования динамических характеристик датчиков импульсного давления, и является усовершенствова- нием изобретения по авт. св. № 12869

Целью изобретения является повышение точности тарировки датчиков давления за счет определения тепло- вой погрешности в расширенном диапазоне тепловых нагрузок двухфазного потока.

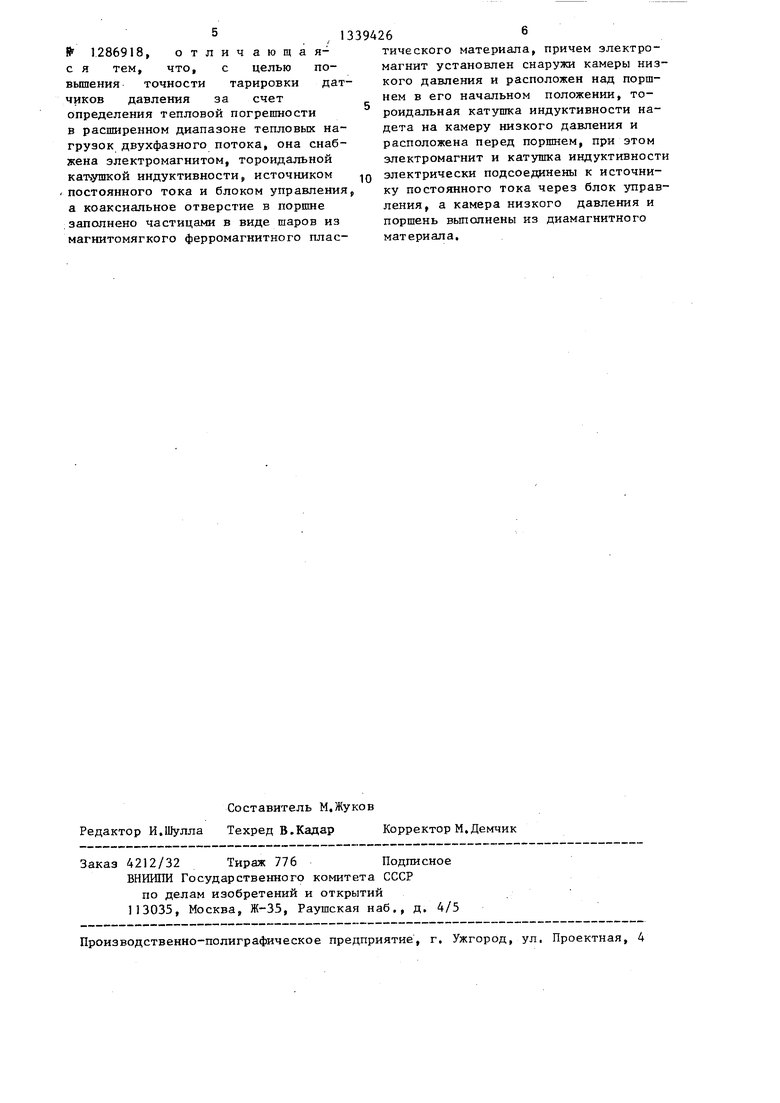

На чертеже представлена схема предлагаемой ударной трубы,

Предлагаемая ударная труба содержит камеру I высокого давления отделенную от камеры 2 низкого давления, выполненную в виде ствола, разрушаемой диафрагмой 3, за которой в камере 2 низкого давления расположен подвижный неуплотненный поршень 4, выполненный из диамагнитного материа

ла, например дюралюминия. Ствол камеры 2 низкого давления также вьшолнен из диамагнитного материала.

Поршень 4 имеет коаксиальное отверстие 5 и регулируемьй дроссель 6. Камера 1 высокого давления через

пневмомагистраль 7 и управляемый вен- зо ляет собой кольцо с натянутой пленкой.

тиль 8 соединена с резервуаром 9, заполненным газом с высоким показателем адиабаты, например аргоном. Камера 2 низкого давления устройства соединена через отсечной клапан 10 и пневмомагистраль 11 с вакуумным насосом I 2,

Торец 13 камеры 2 низкого давления выполнен из теплоизоляционного материала, например кварца, и снабжен гнездами 14 для установки испытуемых и контрольных датчиков 15, Испытуемыми датчиками являются датчики импульсного давления, в том числе и акустические, Контрольными датчиками являются такие же датчики с заш;итой от теплового воздействия, которое осуществляется, например, силиконовой резиной. Кроме того, в торце 13 установлены измерительные датчики 16 температуры и теплового потока пленочного типа, а на вакуум- - ной пневмомагистрали -вакуумметр 17.

В торцовой части камеры 2 низкого давления установлена цилиндрическая вставка 18 с конической внутренней поверхностью, выполненная из теплоизоляционного материала, например пластика, причем сужаюп5ийся конус

имеет длину 1-2 калибра с углом полураствора 3-4 .

К испытуемым и контрольным датчикам 15 и 16 присоединена электронная регистрируюшая аппаратура (не показана), соответствующая конкретным испьггуемым датчикам.

Дроссель 6 представляет собой эластичные пластинки 19 в форме треугольников, подвижно укрепленные на переднем торце поршня 4. Под каждой пластинкой имеется ограничительный упор 20 в виде регулируемого винта. При встречном течении газа пластинка 19 лежит на этих ограничительных упорах, перекрывая частично канал 5. При этом происходит дросселирование встречного потока газа через щели и центральньй канал 5, Степень дросселирования регулируется выставлением ограничительных упоров 20. Чем силь- нее ввинчен винт 20 в поршень, тем меньше степень дросселирования встречного газа.

Поток газа толкающий поршень, отбрасьюает пластинки 19 и дросселирование его через канал 5 отсутствует. Разрушаемая диафрагма 3 представ5

0

5

0

5

На камеру 2 низкого давления надета катушка 21 индуктивности, расположенная перед поршнем 4. Над поршнем 4 расположен электромагнит 22, Катушка 21 индуктивности и электромагнит 22 через блок 23 управления присоединены к источнику 24 постоянного тока. Внутри коаксиального отверстия 5 поршня 4 размещены шарообразные частицы 25 с размером 10-50 мк, вьшолненные из магнитомягкого ферромагнитного пластического материала, например чистого железа,

Ударная труба работает следующим образом,

Испьп уемые и контрольные датчики 15 и 16 устанавливают герметично в гнезда 14 торцового фланца 13 и присоединяют их к электронной измерительно-регистрационной аппаратуре, В камеру 2 низкого давления вставляют поршень 4 и от источника 24 постоянного тока с помощью блока 23 управления подают ток в электромагнит 22, В коаксиальный канал 5 поршня 4 насыпают частицы 25 и закрепляют разрушаемую диафрагму 3, При этом частицы 25 притягиваются к верхней стенке коаксиального канала 5, Присоединяют

313

1 амеру 1 высокого давления, при этом управляемый вентиль 8 и отсечной клапан 0 закрыты.

Одновременно открывают отсечной клапан 10 и включают ваккумный насос 12, Начинается откачка воздуха из камеры 2 низкого давления. По вакуумметру 17 следят за величиной вакуума в камере низкого давления. При достижении давления 1-5 мм рт.ст, закрывают отсечной клапан 10, чем отсекают бакуумный тракт от камеры 2 низкого давления. Открывают клапа 8, чем создают в камере 1 высокого давления давление, равное 1,5-5 атм. Закрывают клапан 8, чем отсекают резервуар 9. от камеры 1 .

При создании давления пленка разрушаемой дифрагмы 3 выпучивается и через 0,1-0,5 с лопается. В этот промежуток времени с помощью блока 23 управления отключают магнит 22 и включают тороидальную катушку 21 индуктивности. В результате частицы 25 падают вниз, рассыпаются. Во вре- ся их падения м агнитное поле катушки 21 индуктивности вырывает их из коаксиального канала 5 и придает им поступательное движение вдоль ствола 2.

К моменту пролета основной массы частиц средней части катушки 21 ее отключают от источника 24 постоянного тока. Таким образом, к этому периоду работы ударной трубы в камере 2 организуется двухфазная среда, движущаяся к приемным поверхностям испытуемых и контрольных датчиков.

После того как пленка разрушаемой диафрагмы 3 лопается, газ из камеры 1 высокого давления поступает через отверстие 5 в камеру 2 низкого давления, увлекая за собой частицы 25. Дроссель 6 при этом открыт и впереди поршня в камере 2 низкого давления формируется ударная волна.

Ударная волна добавляет кинетическую энергию частицам 25, подходит к торцу 13 камеры 2 низкого давления и датчикам 15 и 16 давления. Начинается тепловое воздействие на датчики ударной волны. Температура газа, контактирующего с датчиками, быстро нарастает. Тепло в торцовую и боковую стенки камеры 1 уходит мало, поскольку они выполнены из теплоизоляционного материала.

5

0

Вслед за ударной волной к торцовой поверхности приходят частицы 25, разогнанные последовательно магнитным полем катушки 21 индуктивности, ударной волной и потоком газа из камеры 1 высокого давления в камеру 2 низкого давления. При взаимодействии пластических частиц 25 с торцовой поверхностью 13 камеры 2 происходит выделение сравнительно большого количества тепла, связанного с торможением и деформацией частиц 25.

В это время поршень 4 под воздействием перепада давления разгоняется и все быстрее движется вдоль ствола камеры 2 низкого давления. При встрече с отраженной ударной волной лепестки дросселя опускаются и частично перекрывают отверстие 5, дросселируя его. При этом поршень 4 затормаживается, адиабатически сжимает газ перед собой.

Дойдя до конической части камеры 5 низкого давления, поршень останавливается конической вставкой 18, схватывается и запирает сжатый газ, ко-, торый частично истекает через канал 5 назад в камеру 2 низкого давления с целью снятия пика давления. Температура в газе, контактирующем с датчиками, продолжает оставаться высокой из-за быстрого сжатия газа перед поршнем 4.

Поскольку перед испытаниями в камере 2 низкого давления вакуум, а камера 1 высокого давления заполнена газом с высоким показателем адиабаты, например аргоном, то в конце движения поршня 4 перед ним оказывается сжа- тьй аргон, что повьш ает эффективность процесса. Величина температурного воздействия на испытуемые датчики определяется измерительными датчиками 16 температуры или теплового потока.

Предлагаемая ударная труба по сравнению с известной позволяет в десять раз расширить диапазон теплового воздействия на испытуемые датчики, сделать газодинамический поток двухфазным и этим самым приблизить условия калибровки датчиков к реальным условиям и режимам их использования.

0

5

0

5

0

55

Формула изобретения

Ударная труба для исследования динамических характеристики калибровки датчиков давления по авт. св.

5 13394266

fr 1286918, отличающая-тического материала, причем электрос я тем, что, с целью по-магнит установлен снаружи камеры низвышения точности тарировки дат-кого давления и расположен над поршчиков давления за счетнем в его начальном положении, тоопределения тепловой погрешностироидальная катушка индуктивности нав расширенном диапазоне тепловых на-дета на камеру низкого давления и

грузок двухфазного потока, она снаб-расположена перед поршнем, при этом

жена электромагнитом, тороидальнойэлектромагнит и катушка индуктивности каТ)ушкой индуктивности, источником -|Q электрически подсоединены к источнипостоянного тока и блоком управления,ку постоянного тока через блок управа коаксиальное отверстие в поршнеления, а камера низкого давления и

: заполнено частицами в виде шаров изпоршень вьтолнены из диамагнитного

магнитомягкого ферромагнитного плас-материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударная труба | 1985 |

|

SU1286918A1 |

| Ударная труба для калибровки датчиков давления | 1988 |

|

SU1583773A1 |

| СТЕНД ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ПРУЖИН СЖАТИЯ | 1997 |

|

RU2138794C1 |

| СИСТЕМА ДЛЯ ГЕНЕРАЦИИ ВОЛН СЖАТИЯ В ПОДВОДНЫХ УСЛОВИЯХ | 2010 |

|

RU2526600C2 |

| МОРТИРА ПЫЛЕМЕТНАЯ ГАЗОДИНАМИЧЕСКАЯ | 2011 |

|

RU2457333C1 |

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИЙ НА УДАРНОЕ ВОЗДЕЙСТВИЕ ДВУХФАЗНЫХ СРЕД И СТЕНД ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1648159A1 |

| СПОСОБ ЛОКАЛИЗАЦИИ ВЗРЫВА МЕТАНОВОЗДУШНОЙ СМЕСИ И УГОЛЬНОЙ ПЫЛИ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2244833C2 |

| Устройство для исследования динамических характеристик датчиков давления | 1974 |

|

SU504956A1 |

| Способ локализации взрыва метановоздушной смеси и угольной пыли и устройство для его осуществления | 2017 |

|

RU2651821C1 |

| Способ локализации взрыва метановоздушной смеси и угольной пыли и устройство для его осуществления | 2017 |

|

RU2674378C1 |

Изобретение относится к устройствам для исследования динамических характеристик датчиков импульсного давления. Цель изобретения - повышение точности тарировки датчиков давления за счет определения тепловой погрешности в расширенном диапазоне тепловых нагрузок двухфазного потока. Испытуемые и контрольные датчики 15 и 16 присоединяются к электронной измерительно-регистрационной аппаратуре . При создании давления разрушается диафрагма 3, и с помощью блока 23 управления отключают магнит 22 и включают катушку 21 индуктивности. Во время падения частиц 25 поле катушки 21 индуктивности придает им движение вдоль камеры 2, где организуется двухфазная среда, движуш;аяся к приемным поверхностям испытуемых и контрольных датчиков 15 и 16. Газ из камеры 1 высокого давления поступает через отверстие 5 в камеру 2 низкого давления, увлекая за собой частицы 25. Ударная волна добавляет кинетическую энергию последним. Величина температурного воздействия на испытуемые датчики 15 определяется контрольными датчиками 16 температуры или теплового потока, 1 ил. S 13 юга S 2S 1 J г

| Ударная труба | 1985 |

|

SU1286918A1 |

| I | |||

Авторы

Даты

1987-09-23—Публикация

1986-03-24—Подача