Изобретение относится к неразрушающему контролю материалов и изделий, а именно радиационному контролю, и может быть использовано в устройствах для автоматического радиационного контроля сварных соединений

Цель изобретения - повышение достоверности выявления дефектов.

На фиг. 1 представлена функцио- нальная схема для регистрации дефектов при радиационном контроле; на Фиг. 2 - функциональная схема блока выделения дефектов; на фкг. 3 - функциональная схема узла сравнения кодов; на Фиг. 4 - функциональная схема перепрограммируемого постоянного запоминающего узла,1 на фиг.5 - эпюры напряжений, поясняющие работу устройства.

Устройство для регистрации дефектов при радиационном контроле содержит узкоколлимированные детекторы 1 и 2, линию 3 задержки, блок 4 сравнения, блок 5 преобразования скоро- сти перемещения в частоту, блоки 6 и 7 преобразования амплитуды в частоту блок 8 преобразования длительности сигнала в частоту, элемент ИЛИ °, ширококоллимированный детектор 10, преобразователь 11 аналог - код, де- шифратор 12 адреса, блок 13 выделения дефектов, блок 14 регистрации и источник 15 ионизирующего излучения с коллиматором 16. Блок 13 выделе- ния дефектов содержит перепрограммируемый постоянный запоминающий узел (ППЗУ) 17, счетчики 18-20 импульсов и узел 21 сравнения кодов. Контролируемое изделие 22 размещается между источником 15 ионизирующего излучения и детекторами 1, 2 и 10.

Выход узкоколлимированного детектора 2 через линию 3 задержки соединен с одним входом блока 4 сравнения подключенного другим входом к выходу узкоколлимированного детектора 1 и выходом - к одним входам блоков 6 и 7 преобразования амплитуды в частоту и блока 8 преобразования дли- тельности сигнала в частоту, другие входы которых подключены к выходу блока 5 преобразования скорости перемещения в частоту., Выходы блоков

6 и 7 преобразования амплитуды в частоту соединены с сответствующим входом элемента ИЛИ 9. Выход широко- коллимированного детектора 1 0 через последовательно соединенные преобразователь 11 аналог - код и дешифратор 12 адреса соединен с первым входом блока 13 выделения дефектов, подключенного вторым входом к выходу блока 8 преобразования длительности сигнала в частоту, третьим входом - к выходу элемента ИЛИ 9 и выходом - к входу блока 14 регистрации.

Вход перепрограммируемого постоянного запоминающего узла 17 является (фиг.2) первым входом блока 13 выделения дефектов, счетные входы счетчиков 18 и 20 импульсов являются вторым входом блока 3 выделения дефектов, счетный вход счетчика 19 импульсов является третьим входом блока 13 выделения дефектов. Выход перепрограммируемого постоянного запоминающего узла 17 и выходы счетчиков 18-20 импульсов соединены с соответствующими входами узла 21 сравнения кодов, выход которого является выходом блока 13 выделения дефектов.

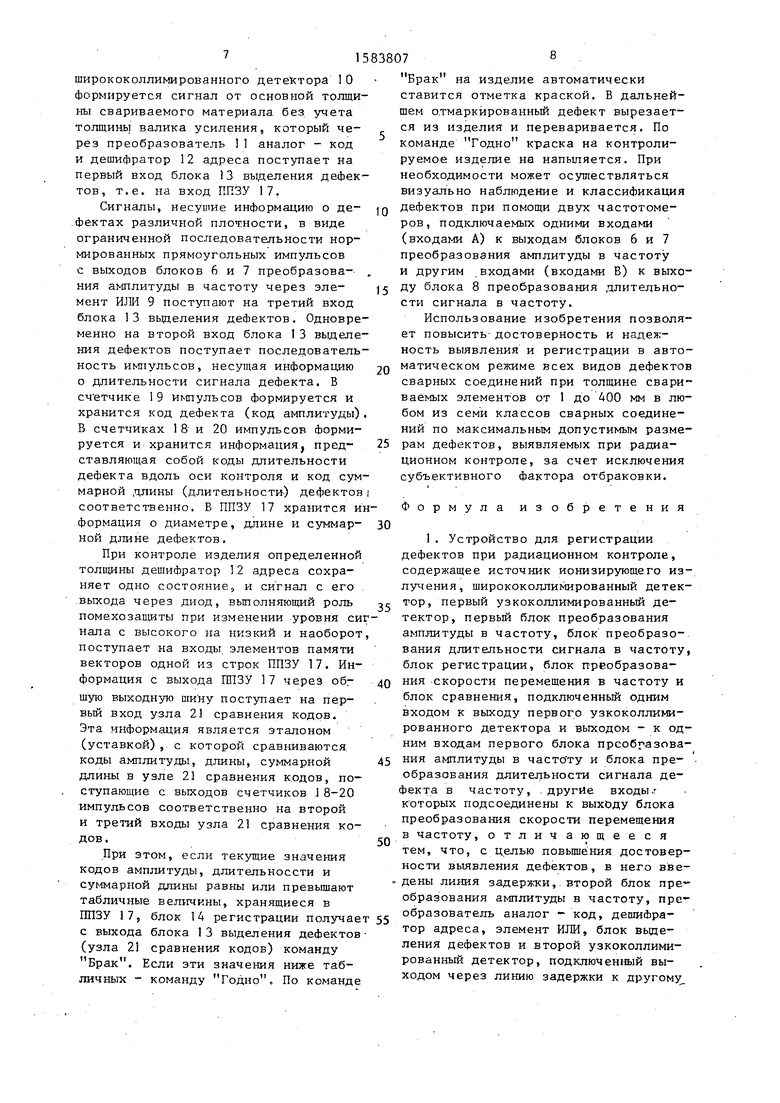

ППЗУ 17 содержит (фиг.З) установщик 22 эталонных данных с переключателем 23 на выходе и матрицу 24 памяти.

Матрица 24 памяти состоит из вектор-строк и вектор-столбцов, выполненных, например, на микросхемах К155И6.

Установщик 22 эталонных данных представляет собой преобразователь десятичного кода в двоично-десятичный.

i ,

Матрица 24 памяти представляет собой матрицу векторов

агзьгэ

2 Ъ

1зз°эз

3141ЬНЗ i

и реализует одну из таблиц 1-7 которой соответствуют классы 1-7 сварных соединений. При этом первый вектор- столбец представляет собой такую характеристику пор или включений как диаметр (ширину), второй вектор-столбец а-гЪ-г - длины пор или включений, а третий вектор-столбец a jbfcj - суммарные длины, где i, i, k - натуральные числа 1, 2, 3... .

Вектор-строка a b( представляет собой последовательно ширину (диаметр) , длину и суммарную длину пор или включений для толщины свариваемых элементов до 3 мм. Аналогично

ац Hin пРеДСТавляет собой векторстроку для толщины свариваемых элементов 200-400 мм.

На входные шины предустановки матрицы 24 поступают довично-десятич ные 4-разрядные коды с выхода установщика 22 эталонных данных, представляющие собой максимально допустимые длину, ширину и суммарную длину дефектов. Эти коды поступают через соответствующий контакт переключателя 23. Выходные шины каждого элемента матрицы 24 памяти подключены параллельно к общей шине, являющейся выходом ППЗУ 17.

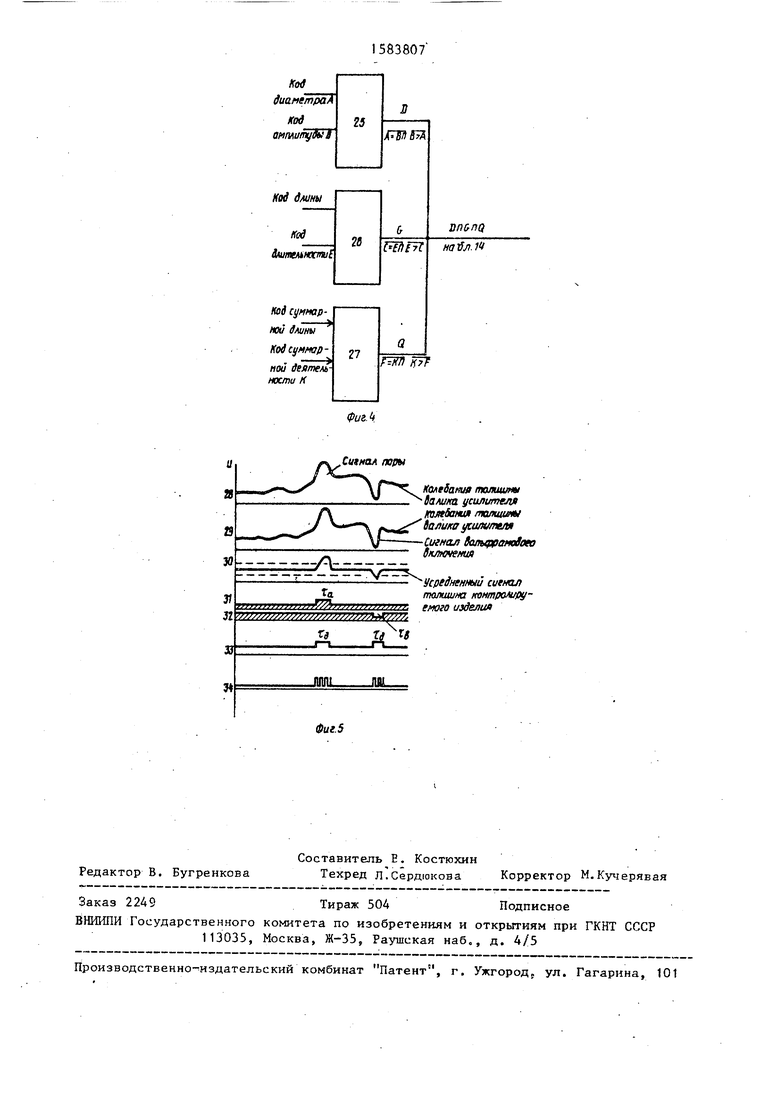

Узел 21 сравнения кодов (сЬиг.4) выполнен в виде трех схем 25-27 сравнения двух 8-раэрядных чисел, выходы которых образуют выход узла 21 срав- нения кодов. На один вход схемы 25 Сравнения двух 8-разрядных чисел поступает код диаметра (ширины) дефекта от ППЗУ 17, на другой вход поступает код амплитуды с выхода счетчика 18 импульсов.

На один вход схемы 26 сравнения двух 8-разрядных чисел поступает код эталонной длины с выхода ППЗУ 17, а На другой вход - код длительности с выхода счетчика 18 импульсов. На оди вход схемы 27 сравнения поступает эталонный код суммарной длины от ППЗУ 17, а на другой вход - текущее значение кода суммарной длительности с выхода счетчика 19 импульсов.

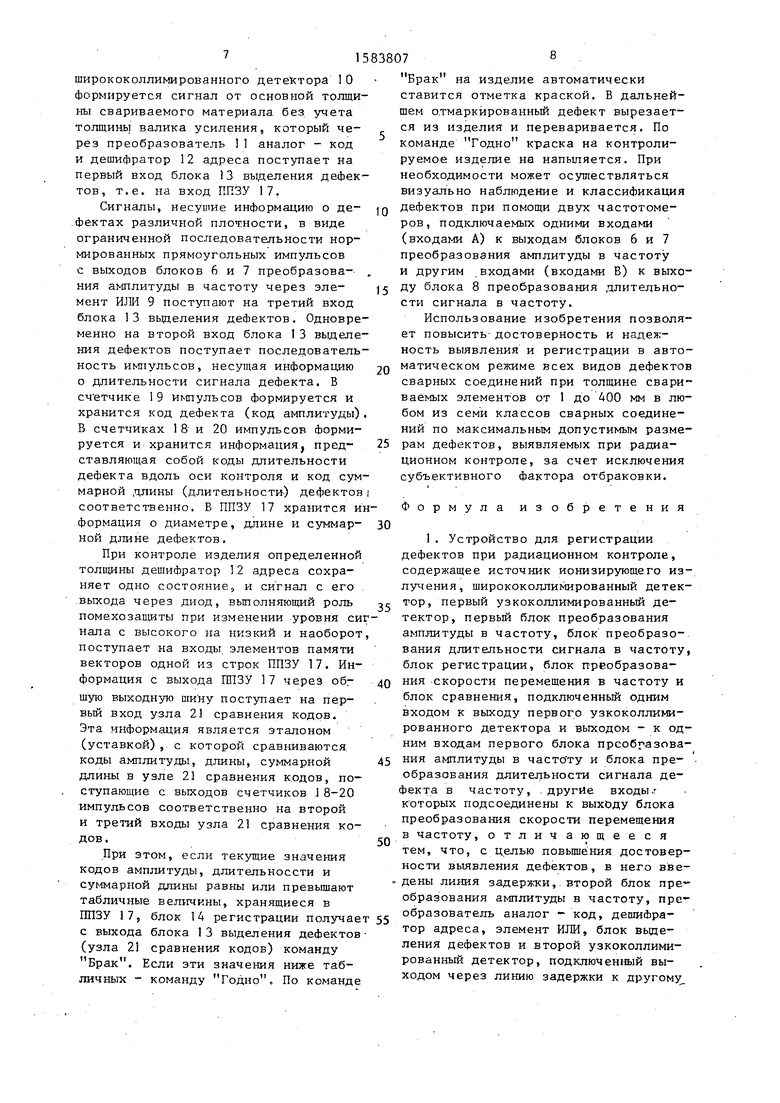

На фиг. 5 приняты следующие обозначения сигнал 28 на выходе узкокол лимированного детектора 1 , сигнал 29 на выходе узкоколлимированного детектора 2, сигнал 30 на выходе блока 4 Сравнения, сигналы 31 и 32 на выходе соответственно блоков 6 и 7 преобразования амплитуды в частоту, сигнал

33на выходе элемента ИЛИ 9, сигнал

34на выходе блока 8 преобразования длительности сигнала в частоту.

Устройство для регистрации дефектов при радиационном контроле работает следующим образом.

Излучение от источника 15 ионизирующего излучения, проходя через контролируемое изделие (сварной шов)

83807 6

22. попадает на уэкоколлиммуованные детекторы 1 и 2 и ширококоллчмироьан -- ный детектор 0. На выходе узкокол- лимированных детекторов 1 и 2 появляются разнесенные по времени электрические сигналы, амплитуда и длительность которых пропорциональны геометрическим размерам дефекта (фиг.5, сиг- JQ налы 28 и 29). Линия задержки осуществляет синхронизацию поступления сигналов с выходов уакоколлимированных детекторов и 2 на входы блока 4 сравнения. В блоке 4 сравнения происходит отстройка от основной толщи ы металла и толщины валика усиления и выделение амплитуд дефектов, имеющих различную плотность по сравнению с плотностью основного материала (Фиг.5, сигнал 30),

С выхода блока 4 сравнения аналоговый сигнал, амплитуда которого пропорциональна лучевым размерам дефектов, а длительность пропорциональна

размерам дефектов, ориентированных вдоль оси контроля, поступает на первые входы блоков 6-8. Затем осуществляется одновременное двухпараметро- вое изменение амплитуды и длительно

сти, для чего сигнал с выхода блока 4 сравнения, пропорциональный величине дефекта, поступает на одни входы блоков 6 и 7 преобразования сигнала в частоту, в которых осуществляется . преобразование дефекта в одинаковую размерность. В блоке 6 преобразования амплитуды в частоту происходит преобразование сигнала дефекта, плотность которого меньше плотности основного материала (пора, шлаковое включение) (фиг.5, сигнал 3J).B блоке 7 преобразования а литуды в частоту происходит преобразование сигнала дефекта плотность которого

больше плотности основного материала, например вольфрамовое включение (фиг.5, сигнал 32). На выходе элемента ИЛИ 9 появляются сигналы, пропорциональные порам и включениям

(Фиг.5, сигнал 33). В блоке 8 преобразования длительности сигнала в частоту происходит выделение длительности сигнала дефекта к преобразование его в частоту (фиг.5, сигнал

34). На вторые входы блоков 6-8 поступают короткие прямоугольные (нормированные) импульсы частоты с выхода блока 5 преобразования скорости перемещения в частоту. На выходе

10

20

25

ширококоллимированного детектора 1 О формируется сигнал от основной толщины свариваемого материала без учета толщины валика усиления, который через преобразователь 1 аналог - код и дешифратор 12 адреса поступает на первый вход блока 13 выделения дефектов, т.е. на вход ППЗУ 17.

Сигналы, иесушие информацию о дефектах различной плотности, в виде ограниченной последовательности нормированных прямоугольных импульсов с выходов блоков 6 и 7 преобразова- . ния амплитуды в частоту через элемент ИЛИ 9 поступают на третий вход блока 13 выделения дефектов. Одновременно на второй вход блока 13 выделения дефектов поступает последовательность импульсов, несущая информацию о длительности сигнала дефекта. В счетчике 19 импульсов формируется и хранится код дефекта (код амплитуды). В счетчиках 18 и 20 импульсов формируется и хранится информация, представляющая собой коды длительности дефекта вдоль оси контроля и код суммарной длины (длительности-) дефектов i соответственно. В ППЗУ 17 хранится информация о диаметре, длине и суммар- 30 ной длине дефектов.

При контроле изделия определенной толщины дешифратор 12 адреса сохраняет одно состояние, и сигнал с его выхода через диод, выполняющий роль помехозащиты при изменении уровня сигнала с высокого на низкий и наоборот, поступает на входы элементов памяти векторов одной из строк ППЗУ 17. Информация с выхода ППЗУ 17 через об- шую выходную шину поступает на первый вход узла 21 сравнения кодов. Эта информация является эталоном (уставкой), с которой сравниваются коды амплитуды, длины, суммарной длины в узле 21 сравнения кодов, поступающие с выходов счетчиков J 8-20 импульсов соответственно на второй и третий входы узла 21 сравнения кодов.

При этом, если текущие значения кодов амплитуды, длительноссти и суммарной длины равны или превышают табличные величины, хранящиеся в

Брак на изделие автоматически ставится отметка краской. В дальнейшем отмаркированный дефект вырезается из изделия и переваривается. По команде Годно краска на контролируемое изделие на напыляется. При необходимости может осуществляться визуально наблюдение и классификация дефектов при помощи двух частотомеров, подключаемых одними входами (входами А) к выходам блоков 6 и 7 преобразования амплитуды в частоту и другим входами (входами В) к вых J5 ду блока 8 преобразования длительности сигнала в частоту.

Использование изобретения позволя ет повысить достоверность и надежность выявления и регистрации в авт матическом режиме всех видов дефекто сварных соединений при толщине свари ваемых элементов от 1 до 400 мм в лю бом из семи классов сварных соедине ний по максимальным допустимым разм рам дефектов, выявляемых при радиационном контроле, за счет исключени субъективного фактора отбраковки.

35

40

Формула изобретени

1. Устройство для регистрации дефектов при радиационном контроле, содержащее источник ионизирующего и лучения, ширококоллимированный дете тор, первый узкоколлимированный детектор, первый блок преобразования амплитуды в частоту, блок преобразо вания длительности сигнала в частот блок регистрации, блок преобразования скорости перемещения в частоту блок сравнения, подключенный одним входом к выходу первого узкоколлими рованного детектора и выходом - к о ним входам первого блока прсобразов 45 ния амплитуды в часто ту и блока пре образования длительности сигнала де фекта в частоту, другие входыг которых подсоединены к выходу блока преобразования скорости перемещения в частоту, отличающееся тем, что, с целью повышения достове ности выявления дефектов, в него вв дены линия задержки, второй блок пр образования амплитуды в частоту, пр

50

ППЗУ 37, блок 14 регистрации получает 55 обРазователь аналог - код, дешифратор адреса, элемент ИЛИ, блок выделения дефектов и второй узкоколлимированный детектор, подключенный выходом через линию задержки к другому

с выхода блока 13 выделения дефектов (узла 21 сравнения кодов) команду Брак. Если эти значения ниже табличных - команду Годно. По команде

10

20

25

30

38078

Брак на изделие автоматически ставится отметка краской. В дальнейшем отмаркированный дефект вырезается из изделия и переваривается. По команде Годно краска на контролируемое изделие на напыляется. При необходимости может осуществляться визуально наблюдение и классификация дефектов при помощи двух частотомеров, подключаемых одними входами (входами А) к выходам блоков 6 и 7 преобразования амплитуды в частоту и другим входами (входами В) к выхо- J5 ду блока 8 преобразования длительности сигнала в частоту.

Использование изобретения позволяет повысить достоверность и надежность выявления и регистрации в автоматическом режиме всех видов дефектов сварных соединений при толщине свариваемых элементов от 1 до 400 мм в любом из семи классов сварных соединений по максимальным допустимым размерам дефектов, выявляемых при радиационном контроле, за счет исключения субъективного фактора отбраковки.

Формула изобретения

1. Устройство для регистрации дефектов при радиационном контроле, содержащее источник ионизирующего излучения, ширококоллимированный детектор, первый узкоколлимированный детектор, первый блок преобразования амплитуды в частоту, блок преобразования длительности сигнала в частоту, блок регистрации, блок преобразования скорости перемещения в частоту и блок сравнения, подключенный одним входом к выходу первого узкоколлими- рованного детектора и выходом - к одним входам первого блока прсобразова- ния амплитуды в часто ту и блока преобразования длительности сигнала дефекта в частоту, другие входыг которых подсоединены к выходу блока преобразования скорости перемещения в частоту, отличающееся тем, что, с целью повышения достоверности выявления дефектов, в него введены линия задержки, второй блок преобразования амплитуды в частоту, пре

обРазователь аналог - код, дешифратор адреса, элемент ИЛИ, блок выделения дефектов и второй узкоколлимированный детектор, подключенный выходом через линию задержки к другому

входу блока сравнения, выход которого соединен с одним входом второго блока преобразования амплитуды в частоту, подключенного другим входом к выходу блока преобразования скорости перемещения в частоту и выходом - к одному входу элемента ИЛИ, другой вход которого соединен с выходом первого блока преобразования амплитуды в частоту, выход ширококоллимированного детектора подключен через последовательно соединенные преобразователь аналог - код и дешифратор адреса к первому входу блока выделения дефектов, подсоединенного вторым и третьим входами к выходам соответственно блока преобразования длительности сигнала в частоту и элемента ИЛИ и выходом -к входу блока регистрации.

83807 10

2. Устройство по п.1, отличающееся тем, что в нем блок выделения дефектов содержит перепрограммируемый постоянный запоминающий узел, три счетчика импульсов и узел сравнения кодов, подключенный первой, второй, третьей и четвертой входными шинами соответственно к выходным шинам перепрограммируемого постоянного запоминающего элемента, первого, второго и третьего счетчиков импульсов, вход перепрограммиру- мого постоянного запоминающего узла является первым входом блока, счетные входы первого и третьего счетчиков импульсов являются вторым входом блока, счетный вход второго счетчика импульсов является третьим входом блока, а выход элемента сравнения кодов является выходом блока.

to

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для классификации дефектности сварных соединений при радиационном контроле | 1980 |

|

SU926533A1 |

| УСТРОЙСТВО ЭЛЕКТРОПУНКТУРНОЙ ДИАГНОСТИКИ, ФОРМИРОВАНИЯ И ГЕНЕРАЦИИ СТИМУЛИРУЮЩИХ ВОЗДЕЙСТВИЙ | 1998 |

|

RU2144313C1 |

| СИСТЕМА ДИСТАНЦИОННОГО РАДИАЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ОБЪЕКТА | 1999 |

|

RU2182343C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ И КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕХАНИЗМОВ ТРАНСПОРТНЫХ И СТАЦИОНАРНЫХ СИСТЕМ | 2013 |

|

RU2545250C2 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

| Устройство для автоматической отбраковки сварных соединений при радиационном контроле | 1980 |

|

SU962796A1 |

| Ультразвуковой дефектоскоп | 1983 |

|

SU1155937A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1385064A1 |

| Устройство для измерения давления и температуры | 1984 |

|

SU1326919A1 |

| Измерительное информационное устройство | 1984 |

|

SU1314360A1 |

Изобретение относится к неразрушающему контролю материалов и изделий, а именно радиационному контролю, и может быть использовано в устройствах для автоматического радиационного контроля сварных соединений. Цель изобретения - повышение достоверности выявления дефектов. В устройство, содержащее узкоколлимированный 2 и ширококоллимированный 10 детекторы, блок 4 сравнения, блок 5 преобразования скорости перемещения в частоту, блок 6 преобразования амплитуды в частоту, блок 8 преобразования длительности сигнала в частоту и блок 14 регистрации, введены дополнительный узкоколлимированный детектор 1, линия 3 задержки, дополнительный блок 7 преобразования амплитуды в частоту, элемент ИЛИ 9, преобразователь 11 аналог-код, дешифратор 12 адреса и блок 13 выделения дефектов, что позволяет повысить достоверность выявления количества и типа дефектов сварного соединения (пор и включений) за счет автоматического сравнения их в блоке 13 выделения дефектов с допустимыми значениями для различных видов контролируемых материалов. 1 з.п. ф-лы, 5 ил.

Фиъ. 2

ФигЗ

Сигнал пори

Га

Колебания толи 9алит усилит Комбами лю/я Ъаяика усилит

Сигнал бамерр дмючета

Усредненный си толщина конт

f))}. емого изделия

Ъ

3

jnmПШ

Колебания толишны 9алит усилителя Комбами лю/яиияы Ъаяика усилителя

Сигнал бамерранойоео дмючета

Усредненный сигнал толщина контролируемого изделия

| Устройство для радиационного контроля сварных соединений | 1980 |

|

SU890175A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1127397, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-07—Публикация

1988-07-15—Подача