Изобретение относится к испытательной технике и может быть использовано для испытания материалов в условиях абразивного изнашивания при трении,скольжении и ударе, энергия которого в процессе испытания циклически изменяется по сложному закону.

Цель изобретения - повышение производительности испытания путем сокращения времени между контактами образца и контробразца.

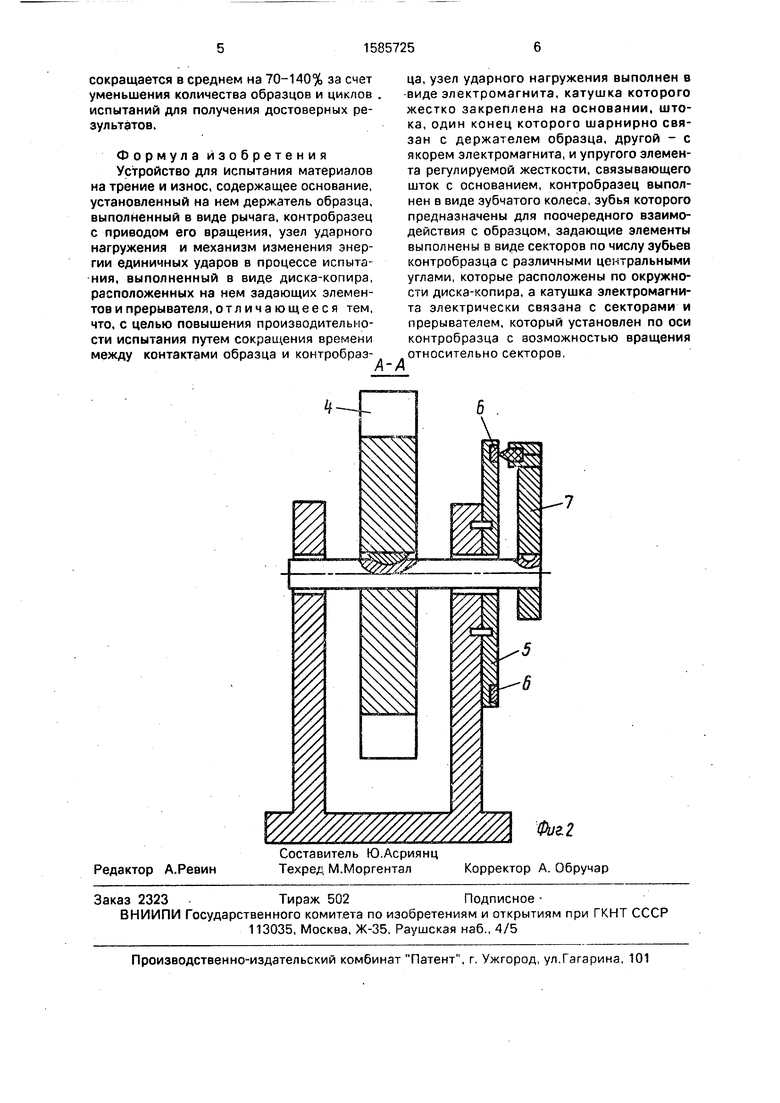

На фиг. 1 изображена схема предлагаемого устройства; на фиг,2 - разрез А-А на фиг.1.

Устройство содержит основание 1, установленный на нем держатель 2 образца 3, выполненный в виде рычага, контробразец 4, привод его вращения (не показан), механизм изменения знергии единичных ударов в процессе испытания, выполненный в виде диска-копира 5, расположенных на нем задающих элементов 6 и прерывателя 7, узел ударного ндгружения, выполненный в виде электромагнита 8, катушка 9 которого жестко закреплена на основании 1, штока 10, один конец которого шарнирно связан с держателем 2 образца 3, другой - с якорем 11 электромагнита 8, и упругого элемента 12 с регулируемой жесткостью, связывающего шток 10 с основанием 1. Контробразец 4 выполнен в виде зубчатого колеса, зубья которого предназначены для поочередного взаимодействия с образцом 3. Задающие элементы 6 выполнены в виде секторов по числу зубьев контробразца 4 с различными центральными углами, которые расположены по окружности диска-копира 5. Катушка 9 электромагнита 8 электрически связана с секторами и прерывателем 7, который уста- новлен по оси контробразца с возможностью вращения относительно секторов. Диск-копир 5 жестко установлен на основании 1. Секторы через узел 13 программной регулировки силы тока соединены с источником 14 питания электромагнита 8. Узел подачи абразива (не показан) установлен на основании. 1.

Устройство работает следующим образом.

Исходя из условий эксперимента, выбирают частоту п вращения контробразца 4, усилие предварительного сжатия упругого элемента 12, угол к контактирования и силу тока. Центральный угол секторов для каждого зуба контробразца 4 определяют по формуле

,

У(А,9.)

где Z - число зубьев контробразца;

РЭМ - усилие электромагнита;

К - постоянный коэффициент, зависящий от конструкции электромагнита; 5А - длина плеча держателя образца;

С - коэффициент жесткости упругого элемента узла нагружения;

1о - момент инерции держателя образца.

0 Устанавливают образец 3 в держателе 2, Проворачивают контробразец 4 до положения, соответствующего выходу образца из зацепления с зубом контробразца 4. Устанавливают положение контакта прерыва5 теля 7 так, чтобы он находился на начальном участке соответствующего данному зубу контробразца 4 сектора, после чего фиксируют прерыватель 7. Включают узел подачи абразива и привод вращения контробразца

0 4. При контактировании образца 3 с зубом контробразца 4, последний, перемещаясь относительно рабочей поверхности образ- 3, воздействует на держатель 2, сжимая упругий элемент 12. При повороте контр5 образца 4 на требуемый угол контактирования прерыватель 7 соприкасается с одним из секторов диска-копира 5 и через узел 13 программной регулировки силы тока включает питание катушки 9 электромагни0 та 8. Якорь 11 с запрограммируемой силой РЭМ втягивается в катушку 9 и с помощью штока 10 сжимает упругий элемент 12. Держатель 2 поворачивается и образец 3 выводится из зацепления с зубом контробразца

5 4. При зтом положение дсфжателя 2 (угол поворота) соответствует равенству усилий со стороны электромагнита 13 и упругого элемента 12. Потенциальная энергия упругого элемента 12 за счет дополнительной дефор0 мации возрастает. Электромагнит8 удерживает упругий элемент 12 в сжатом состоянии. При дальнейшем перемещении контробразца 4 на центральный угол рпре- .рыватель 7 выходит из соприкосновения с

5 сектором диска-копира 5, цепь питания катушки 9 обесточивается и держатель 2 образца 3 под действием упругого элемента 12 устремляется на встречу сл едующему зубу контробразца 4. Запас потенциальной энер0 гии упругого элемента 12 переходит в кинетическую энергию держателя 2, определяющую энергию единичного удара образца 3 по зубу контробразца 4. Процесс периодически повторяется.

При проведении на предлагаемом устройстве испытаний образцов из различных материалов, полученных методами порошковой металлургии и газотермического напыления, длительность испытаний

сокращается в среднем на 70-140% за счет уменьшения количества образцов и циклов испытаний для получения достоверных результатов.

Формула и 30 бретени я Устройство для испытания материалов на трение и износ, содержащее основание, установленный на нем держатель образца, выполненный в виде рычага, контробразец с приводом его вращения, узел ударного нагружения и механизм изменения энергии единичных ударов в процессе испытания, выполненный в виде диска-копира, расположенных на нем задающих элементов и прерывателя,отличающееся тем, что, с целью повышения производительности испытания путем сокращения времени между контактами образца и контробраз-А

ца, узел ударного нагружения выполнен в виде электромагнита, катушка которого жестко закреплена на основании, штока, один конец которого шарнирно связан с держателем образца, другой - с якорем электромагнита, и упругого элемента регулируемой жесткости, связывающего шток с основанием, контробразец выполнен в виде зубчатого колеса, зубья которого предназначены для поочередного взаимодействия с образцом, задающие элементы выполнены в виде секторов по числу зубьев контробразца с различными центральными углами, которые расположены по окружности диска-копира, а катушка электромагнита электрически связана с секторами и прерывателем, который установлен по оси контробразца с возможностью вращения относительно секторов,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материалов на износ при ударе по абразивной прослойке и установка для его осуществления | 1987 |

|

SU1502981A1 |

| Способ испытания материалов на износостойкость и устройство для его осуществления | 1987 |

|

SU1446536A1 |

| Способ испытания материала на износ и устройство для его осуществления | 1987 |

|

SU1415149A1 |

| Устройство для испытания материалов на ударно-абразивное изнашивание | 1984 |

|

SU1241100A1 |

| Установка для испытания материалов на абразивное изнашивание | 2021 |

|

RU2771866C1 |

| Устройство для испытания материалов на ударно-абразивный износ | 1986 |

|

SU1379703A1 |

| Устройство для испытания материалов на изнашивание | 1987 |

|

SU1441254A1 |

| Устройство для испытания материалов на изнашивание | 1987 |

|

SU1490598A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ | 2005 |

|

RU2289119C1 |

| Машина для испытания на трение пары шар - цилиндрическая поверхность в присутствии смазки | 1988 |

|

SU1587415A1 |

Изобретение относится к испытанию материалов в условиях абразивного изнашивания при трении скольжения и ударе, энергия которого в процессе испытания циклически изменяется по сложному закону. Цель - повышение производительности испытания путем сокращения времени между контактами образца и контробразца. Исходя из условий эксперимента выбирают частоту вращения контробразца, усилие предварительного сжатия упругого элемента 12, угол φ K контактирования и силу тока. Проворачивают контробразец до положения, соответствующего выходу образца 3 из зацепления с зубом. Устанавливают положение контакта прерывателя 7 так, чтобы он находился на начальном участке соответствующего данному зубу контробразца сектора. Фиксируют прерыватель 7. Включают узел подачи абразива и привод вращения контробразца. 2 ил.

Фиг.2

| Способ испытания материала на износ и устройство для его осуществления | 1987 |

|

SU1415149A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1987-09-26—Подача