1

(21)4352958/25-28

(22)29.12.87

(46) 30.06.89. Бнш. № 24

(71)Институт проблем надежности и долговечности машин. АН БССР

(72)Н.Н.Дорожкин, С.П.Рагунович, В.Н.Гимельфарб, В.Э.Барановский

и А.С.Прядко (53) 620.178.16(088.8) (56) Лившиц Л.С. и др. Износостойкость наплавленного металла с различными принципами упрочнения в условиях ударно-абразивного воздействия. Трение и износ, т. VII, № 2, 1986, с. 364-365, рис. 1.

(54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНАШИВАНИЕ (57) Изобретение относится к устройствам для триботехнических испытаний материалов. изобретения - повышение производительности и точности испытания путем стабилизации усилия поджима образца материала к контробразцу. Образец 5 с коромыслом 4 подводят к одному из зубьев контробразца 2, вращают его. Находят положение, при котором рабочая поверхность образца полностью соприкасается с боковой поверхностью зуба. Гайкой 17 устанавливают усилие поджатия. Вклю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания материалов на трение и износ | 1987 |

|

SU1585725A1 |

| Способ испытания материалов на износостойкость и устройство для его осуществления | 1987 |

|

SU1446536A1 |

| Способ испытания материалов на износ при ударе по абразивной прослойке и установка для его осуществления | 1987 |

|

SU1502981A1 |

| Устройство для испытания материалов на ударно-абразивный износ | 1986 |

|

SU1379703A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| Установка для испытаний материалов на трение и износ в вакууме | 1988 |

|

SU1539586A1 |

| Установка для испытания пары трения на износ | 1987 |

|

SU1490597A1 |

| Машина трения | 1987 |

|

SU1439465A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

Изобретение относится к устройствам для триботехнических испытаний материалов. Цель изобретения - повышение произв0дительности и точности испытания путем стабилизации усилия поджима образца материала к контробразцу. Образец 5 с коромыслом 4 подводят к одному из зубьев контробразца 2, вращают его. Находят положение, при котором рабочая поверхность образца полностью соприкасается с боковой поверхностью зуба. Гайкой 17 устанавливают усилие поджатия. Включают привод вращения. Регулируя частоту вращения контробразца 2, добиваются того, чтобы соударение образца 5 с каждым зубом контрообразца 2 осуществлялось в ранее найденном положении. 3 ил.

(Л

4;

дэ о ел

со

00

-20

1490599

чают привод вращения. Регулируя час- ца

ос лож

тоту вращения контробразца 2, добиваются того, чтобы соударение образИзобретение относится к испытательной технике и может быть использовано для определения триботехни- ческих характеристик материалов.

Цель изобретения - повышение производительности и точности испытания путем стабилизации усилия поджима образца материала к контробразцу.

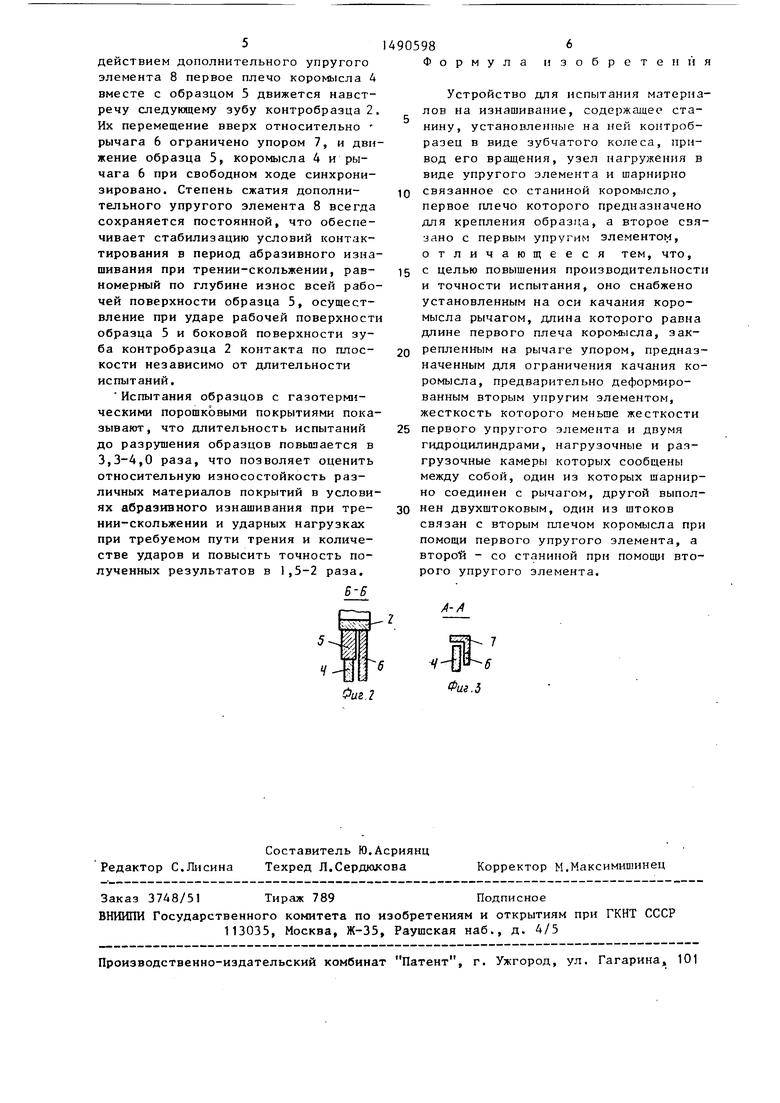

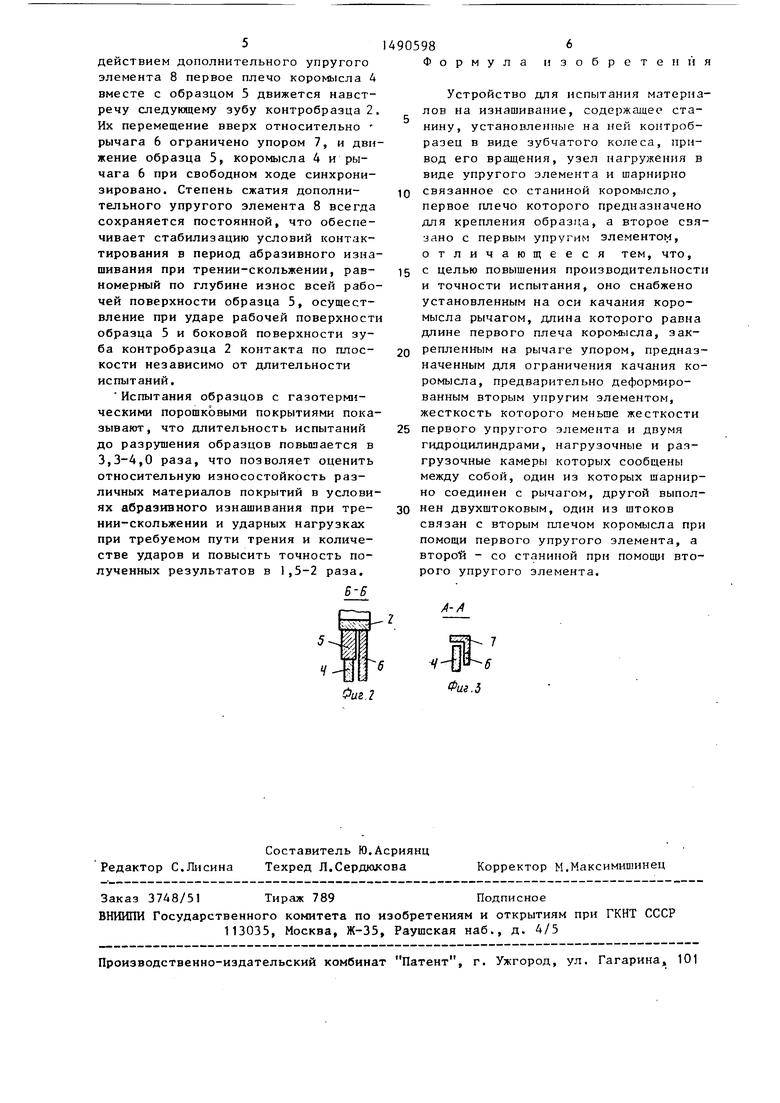

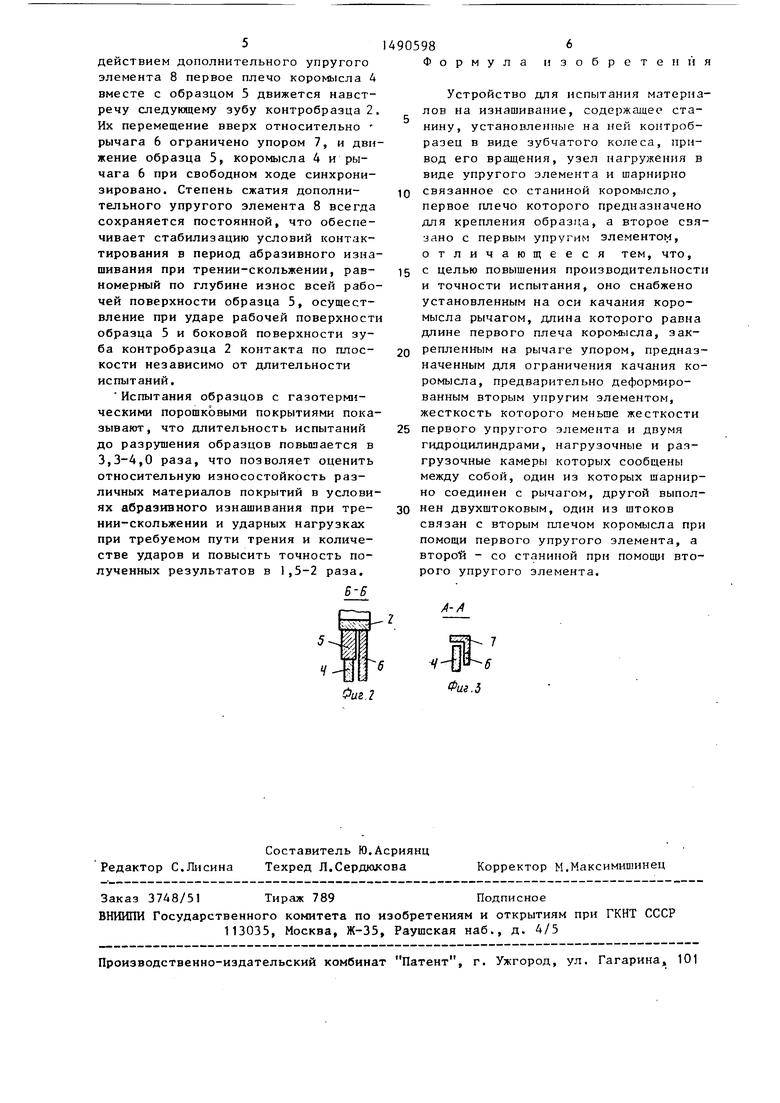

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг . 3 - разрез Б-Б на фиг. I.

Устройство содержит станину 1, установленные на ней контробразец 2 выполненньй в виде зубчатого колеса привод (не показан) вращения контробразца 2, узел нагружения, выполненный в виде упругого элемента 3, шарнирно связанное со станиной 1 коромысло 4, первое плечо которого предназначено для крепления образца 5, установленный на оси качания коромысла 4 рычаг 6, длина которого равна длине первого плеча коромысла 4, закрепленный на рычаге 6 упор 7, предназначенный для ограничения качания коромысла 4, предварительно деформированный второй упругий элемент 8} ж.есткость которого меньше жесткости первого, два гидроцилиндра 9 и 10, соединенные один с другим труСюпроводами П и 2. Один ги роцилин; р 10 шарнирно соединен штоком 13 с рычагом 6, другой гидроцилиндр 9 выполнен в виде поршня 14 с двумя штоками 15 и 16. Шток 16 связан с вторым гшечом коромысла 4 при помощи дополнительного упругого элемента, 8 регулируемой жесткости, а шток 15 - со станиной 1 при помощи упругого элемента 3. Регулировка жесткости упругого элемента 3 осуществляется гайкой 17j установленной на штоке 16. Нагрузочные камеры 18 и 19 и разгрузочные камеры 20 и 21 сообщены между собой трубопроводами 11 и 12.

Устройство, работает следующим образом.

Образец 5 вместе с коромыслом 4 подводят к одному из зубьев контробца

5 с каждым зубом контробразца осуществлялось в ранее найденном положении. 3 ил.

разца 2 и, вращая его, находят положение, при котором рабочая поверхность образца 5 полностью соприкасается с боковой поверхностью данного зуба. С помощью регулировочной гайки 17 устанавливают требуемое усилие поджатия. Включают привод

вращения и, регулируя частоту вращения контробразца 2, добиваются того, чтобы соударение образца 5 с каждым из зубьев контробразца 2 осуществлялось в ранее найденном положении.

Подают образив в зону трения и проводят испытания образца 5 на изнашивание. При этом обеспечивается плоский контакт в момент удара рабочей поверхности образца 5 и боковой поверхности зуба контробразца 2. При вращении контробразца 2 каждый его зуб после удара по образцу 5 скользит по его рабочей поверхности. При этом коитробразец 2 оказывает давление на образец и на рычаг 6, который вместе с корог юлом 4 поворачивается относительно общей оси. Рычаг 6 воздействует на шток 13 гидроцилиндра 10, обеспечивает перемещение рабочей жидкости из камеры 20 в камеру 21 гидроцилиндра 9. Одновременно жидкость из камеры 18 гидроцилиндра 9 поступает в камеру 19 гидроцилиндра 10. Поршень 14 гидроцилиндра 9 поднимается вместе со

штоком 16 и регулировочной гайкой 17. Таким образом, обеспечивается постоянная в процессе абразивного изнашивания при трении-скольжении степень сжатия дополнительного упругого элемента 8. При движении поршня 14 гидроцилиндра 9 вверх шток 15 деформирует основной упругий элемент 3, поджимая его к станине 1. При выходе

образца 5 из зацепления с зубом

контробразца 2 основной упругий элемент 3 через шток 15 оказывает воздействие на поршень 14 гидроцилиндра 9. При этом жидкость из камеры 21

поступает в камеру 20 гидроцилиндра 10, а из камеры 19 гидроцилиндра 10 - в камеру 18 гидроцилиндра 9. Порщень гидроцилиндра 10 вместе со штоком 13 поднимает рычаг 6. Под

действием дополнительного упругого элемента 8 первое плечо коромысла 4 вместе с образцом 5 движется навстречу следующему зубу контробразца 2. Их перемещение вверх относительно рычага 6 ограничено упором 7, и движение образца 5, коромысла 4 и рычага 6 при свободном ходе синхронизировано. Степень сжатия дополнительного упругого элемента 8 всегда сохраняется постоянной, что обеспечивает стабилизацию условий контактирования в период абразивного изнашивания при трении-скольжении, равномерный по глубине износ всей рабочей поверхности образца 5, осуществление при ударе рабочей поверхности образца 5 и боковой поверхности зуба контробразца 2 контакта по плоскости независимо от длительности испытаний.

Испытания образцов с газотермическими порошковыми покрытиями показывают, что длительность испытаний до разрушения образцов повьпаается в 3,3-4,0 раза, что позволяет оценить относительную износостойкость различных материалов покрытий в условиях абразивного изнашивания при трении-скольжении и ударных нагрузках при требуемом пути трения и количестве ударов и повысить точность полученных результатов в 1 ,5-2 раза.

Б-6

Фиг. 2

р м у л а

и

6

зоб

р е т е и и я

Устройство для испытания материалов на изнашивание, содержащее станину, установленные на ней контробразец в виде зубчатого колеса, привод его вращения, узел нагружения в виде упругого элемента и шарнирно

0 связанное со станиной коромысло, первое плечо которого предназначено для крепления образи.а, а второе связано с первым упругим элементом, отличающееся тем, что,

5 с целью повышения производительности и точности испытания, оно снабжено установленным на оси качания коромысла рычагом, длина которого равна длине первого плеча коромысла, закQ репленным на рычаге упором, предназначенным для ограничения качания коромысла, предварительно деформированным вторым упругим элементом, жесткость которого меньше жесткости

5 первого упругого элемента и двумя гидроцилиндрами, нагрузочные и разгрузочные камеры которых сообщены между собой, один из которых шарнирно соединен с рычагом, другой выпол0 нен двухштоковым, один из штоков

связан с вторым плечом коромысла при помощи первого упругого элемента, а второТй - со станиной при помощи второго упругого элемента.

х4-/

Авторы

Даты

1989-06-30—Публикация

1987-12-29—Подача