Изобретение относится к испытанию материалов на износостойкость, в частности покрытий в УСЛОВИЯХ абразивного изнашивания при воздействии с ударных нагрузок.

Цель изобретения - повышение достоверности результатов испытания при раздельном регулировании параметров трения.10

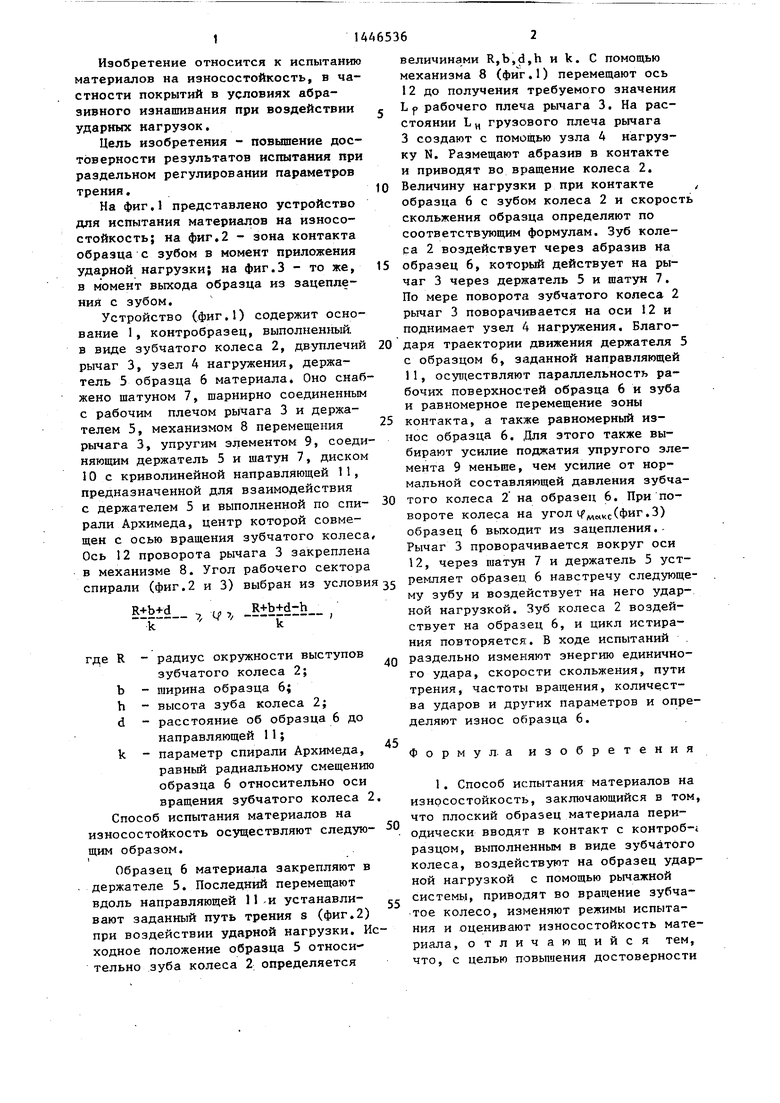

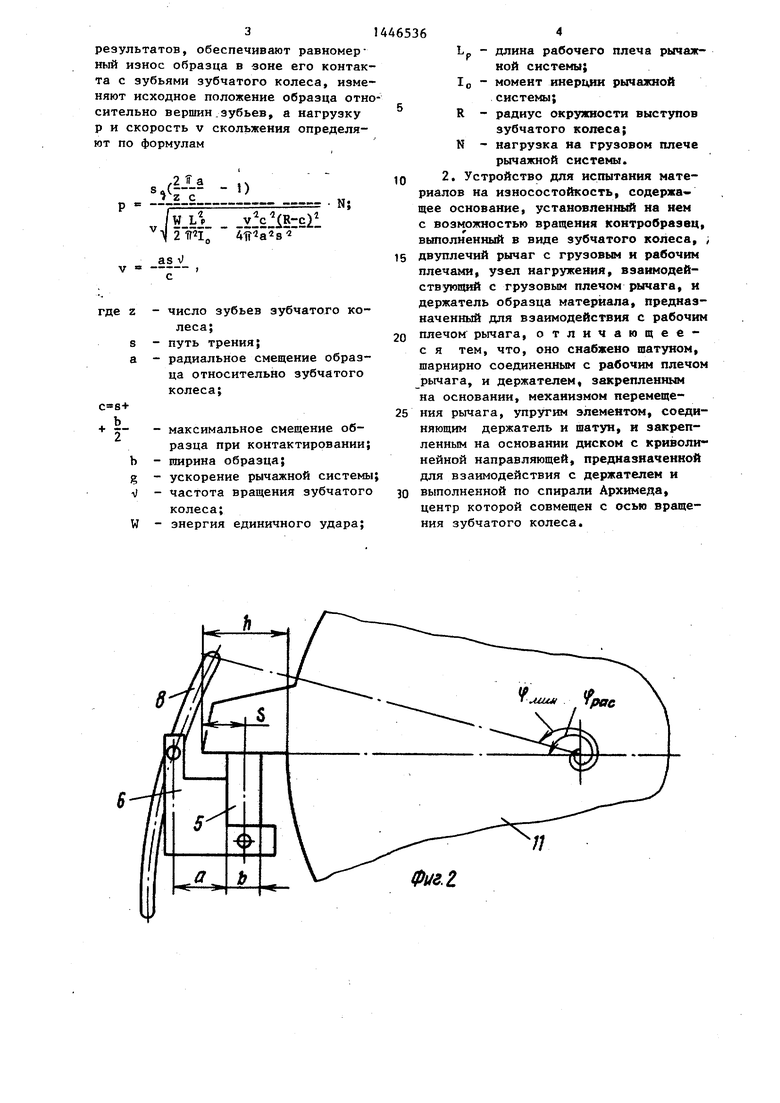

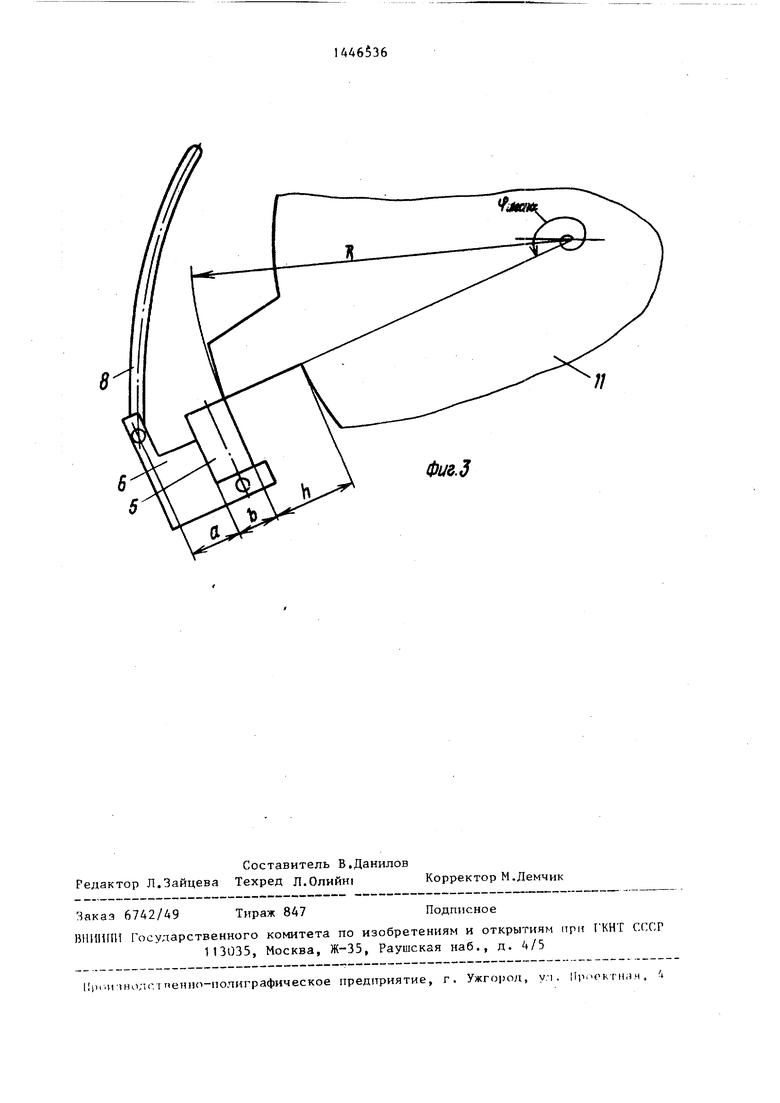

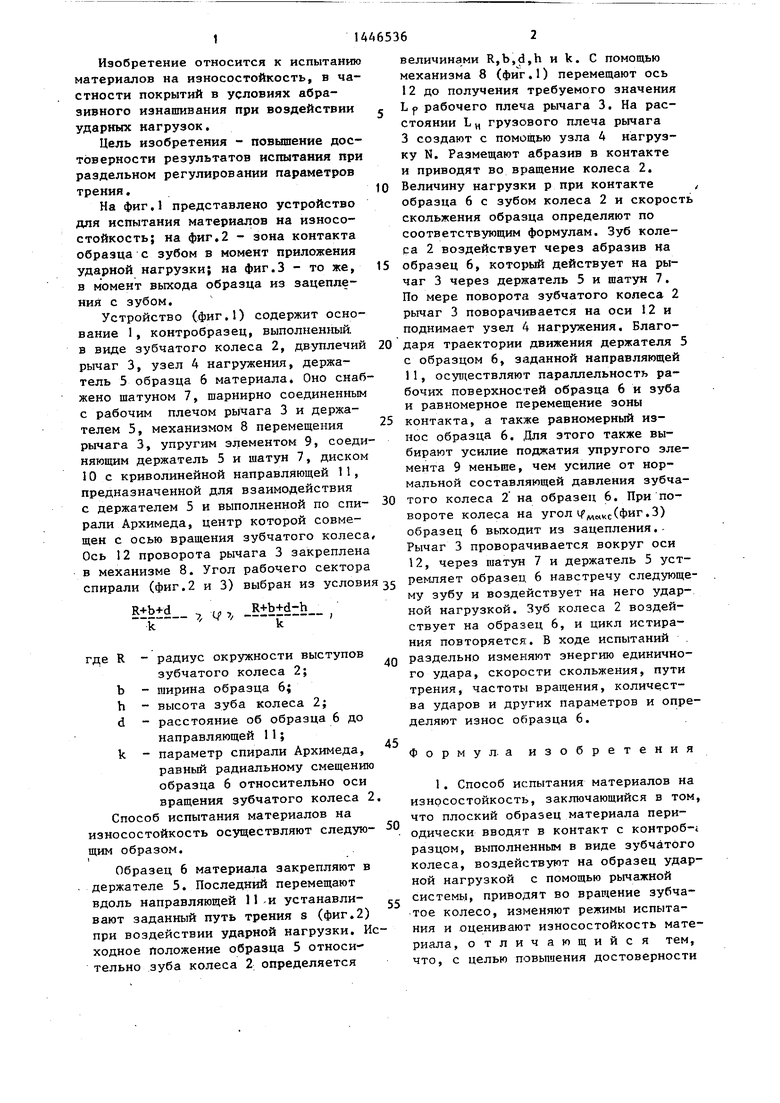

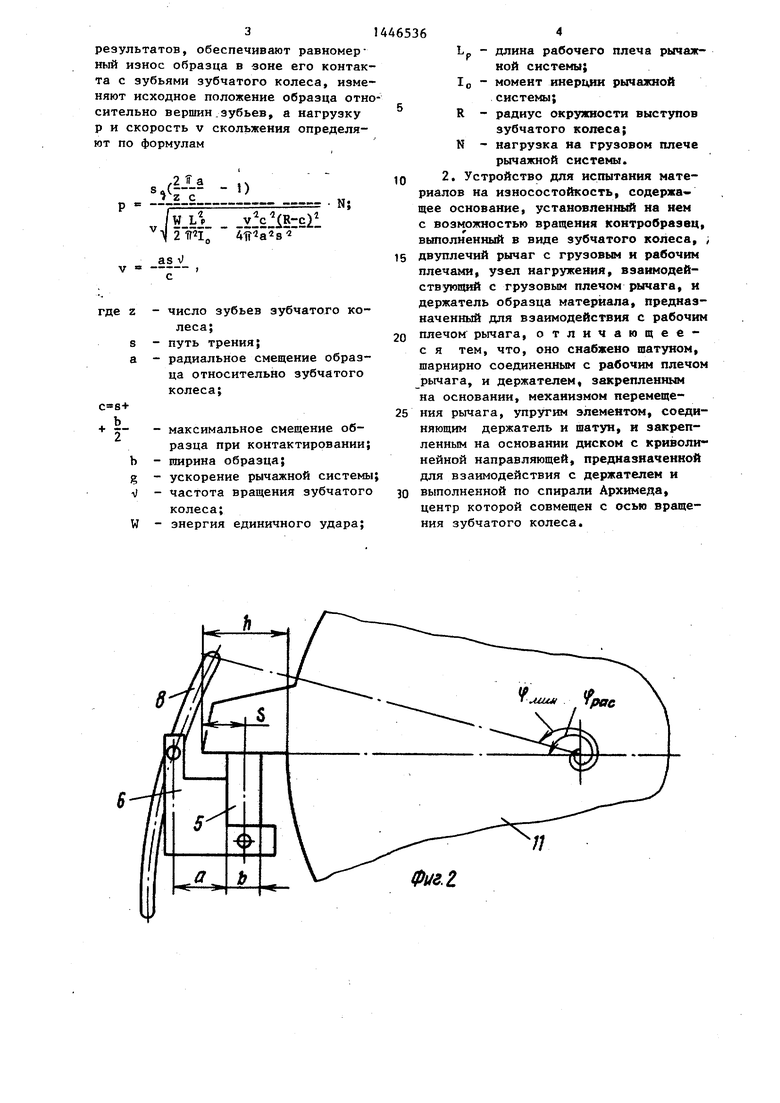

На фиг,1 представлено устройство для испытания материалов на износостойкость; на фиг,2 - зона контакта образца с зубом в момент приложения ударной нагрузки; на фиг.З - то же, 15 в момент выхода образца из зацепления с зубом.

Устройство (фиг.О содержит основание 1, контробразец, выполненный в виде зубчатого колеса 2, двуплечий рычаг 3, узел 4 нагружения, держатель 5 образца 6 материала4 Оно снабжено шатуном 7, шарнирно соединенным с рабочим плечом рычага 3 и держателем 5, механизмом 8 перемещения рычага 3, упругим элементом 9, соединяющим держатель 5 и шатун 7, диском IО с криволинейной направляющей 11, предназначенной для взаимодействия с держателем 5 и выполненной по спи- 30 рали Архимеда, центр которой совмещен с осью вращения зубчатого колеса. Ось 12 проворота рычага 3 закреплена в механизме 8. Угол рабочего сектора

20

25

величинами R,b,d,h и k. С помощью механизма 8 (фиV.1) перемещают ось 12 до получения требуемого значения L р рабочего плеча рычага 3. На расстоянии L J, грузового плеча рычага 3 создают с помощью узла 4 нагрузку N. Размещают абразив в контакте и приводят во вращение колеса 2. Величину нагрузки р при контакте , образца 6 с зубом колеса 2 и скорость скольжения образца определяют по соответствующим формулам. Зуб колера 2 воздействует через абразив на образец 6, который действует на рычаг 3 через держатель 5 и шатун 7. По мере поворота зубчатого колеса 2 рычаг 3 поворач1№ается на оси 12 и поднимает узел 4 нагружения. Благодаря траектории движения держателя 5 с образцом 6, заданной направляющей 1 1, осуи1ествляют параллельность рабочих поверхностей образца 6 и зуба и равномерное перемещение зоны контакта, а также равномерный износ образца 6. Для этого также выбирают усилие поджатия упругого элемента 9 меньше, чем усилие от нормальной составляющей давления зубчатого колеса 2 на образец 6. При повороте колеса на угол ((фиг.З) образец 6 выходит из зацепления.- Рычаг 3 проворачивается вокруг оси 12, через шатун 7 и держатель 5 устспирали (фиг.2 и 3) выбран из условия 35 Ремляет образец 6 навстречу следующему зубу и воздействует на него ударной нагрузкой. Зуб колеса 2 воздействует на образец 6, и цикл истира НИН повторяется. В ходе испытаний раздельно изменяют энергию единичного удара, скорости скольжения, пути трения, частоты вращения, количества ударов и других параметров и определяют износ образца 6.

R+b+d

k

g,,, .Bj:bj:d;h

k

где R

b h d

k радиус окружности выступов

зубчатого колеса 2;

ширина образца 6;

высота зуба колеса 2;

расстояние об образца 6 до

направляющей 11;

параметр спирали Архимеда,

равный радиальному смещению

образца 6 относительно оси

вращения зубчатого колеса 2 Способ испытания материалов на износостойкость осуществляют следующим образом. I

Образец 6 материала закрепляют в держателе 5. Последний перемещают вдоль направляющей 11-и устанавливают заданный путь трения s (фиг.2) при воздействии ударной нагрузки. Исходное положение образца 5 относи- тельно зуба колеса 2 определяется

0

5

0

0

5

величинами R,b,d,h и k. С помощью механизма 8 (фиV.1) перемещают ось 12 до получения требуемого значения L р рабочего плеча рычага 3. На расстоянии L J, грузового плеча рычага 3 создают с помощью узла 4 нагрузку N. Размещают абразив в контакте и приводят во вращение колеса 2. Величину нагрузки р при контакте , образца 6 с зубом колеса 2 и скорость скольжения образца определяют по соответствующим формулам. Зуб колера 2 воздействует через абразив на образец 6, который действует на рычаг 3 через держатель 5 и шатун 7. По мере поворота зубчатого колеса 2 рычаг 3 поворач1№ается на оси 12 и поднимает узел 4 нагружения. Благодаря траектории движения держателя 5 с образцом 6, заданной направляющей 1 1, осуи1ествляют параллельность рабочих поверхностей образца 6 и зуба и равномерное перемещение зоны контакта, а также равномерный износ образца 6. Для этого также выбирают усилие поджатия упругого элемента 9 меньше, чем усилие от нормальной составляющей давления зубчатого колеса 2 на образец 6. При повороте колеса на угол ((фиг.З) образец 6 выходит из зацепления.- Рычаг 3 проворачивается вокруг оси 12, через шатун 7 и держатель 5 устРемляет образец 6 навстречу следующе

му зубу и воздействует на него ударной нагрузкой. Зуб колеса 2 воздействует на образец 6, и цикл истира НИН повторяется. В ходе испытаний раздельно изменяют энергию единичного удара, скорости скольжения, пути трения, частоты вращения, количества ударов и других параметров и определяют износ образца 6.

Формул, а изобретения

1. Способ испытания материалов на износостойкость, заключающийся в том, что плоский образец материала периодически вводят в контакт с контроб- разцом, выполненным в виде зубчатого колеса, воздействуют на образец ударной нагрузкой с помощью рычажной системы, приводят во вращение зубчатое колесо, изменяют режимы испытания и оценивают износостойкость материала, отличающийся тем, что, с целью повышения достоверности

результатов, обеспечивают равномерный износ образца в зоне его контакта с зубьями зубчатого колеса, изменяют исходное положение образца относительно вершин.зубьев, а нагрузку р и скорость V скольжения определяют по формулам

, V

v c iR-cl

N;

as с

z - число зубьев зубчатого колеса;

путь трения;

радиальное смещение образца относительно зубчатого колеса;

S

а

b g V w максимальное смещение образца при контактировании; ширина образца; ускорение рычажной системы; частота вращения зубчатого колеса; знергия единичного удара;

LP - длина рабочего плеча рычажной системы; TO - момент инерции рычажной

системы; R - радиус окружности выступов

зубчатого колеса; N - нагрузка на грузовом плече

рычажной системы.

Q 2. Устройство для испытания материалов на износостойкость, содержащее основание, установленный на нем с возможностью вращения контробраэец, выполненный в виде зубчатого колеса, ; 5 двуплечий рычаг с грузовым и рабочим плеча14и, узел нагружения, взаимодействующий с грузовым плечом рычага, и держатель образца материала, предназначенный для взаимодействия с рабочим 0 плечом рычага, отличающее- с я тем, что, оно снабжено шатуном, шарнирно соединенным с рабочим плечом рычага, и держателем, закрепленным на основании, механизмом перемеще- 5 НИН рычага, упругим элементом, соединяющим держатель и шатун, и закрепленным на основании диском с криволинейной направляющей, предназначенной для взаимодействия с держателем и 0 выполненной по спирали ,

центр которой совмещен с осью вращения зубчатого колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания материалов на износ | 1982 |

|

SU1052927A1 |

| Устройство для испытания материалов на изнашивание | 1987 |

|

SU1490598A1 |

| Способ испытания материала на износ и устройство для его осуществления | 1987 |

|

SU1415149A1 |

| Устройство для испытания материалов на трение и износ | 1987 |

|

SU1585725A1 |

| Способ испытания материалов на износ при ударе по абразивной прослойке и установка для его осуществления | 1987 |

|

SU1502981A1 |

| Устройство для испытания материалов при трении по абразивной прослойке | 1988 |

|

SU1562757A1 |

| Машина трения для испытания материалов | 1989 |

|

SU1665282A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ИЗНОС ПРИ МАЛЫХ ПЕРЕМЕЩЕНИЯХ | 2003 |

|

RU2255324C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2002 |

|

RU2235307C2 |

| Машина трения | 1987 |

|

SU1499179A1 |

Изобретение относится к испытанию материала в условиях ударно-абразивного изнашивания при раздельном регулировании параметров трения. Цель изобретения - повышение достоверности результатов. Угол наклона образца 6 (фиг.1) в процессе контактирования непрерывно изменяют, обеспечивая параллельность его рабочей поверхности боковой поверхности зуба контробразца. Величину нагрузки и скорости скольжения образца 6 определяют в зависимости от геометрических размеров рычажной системы и контробразца 2, а также требуемых значений основных параметров трения (энергии единичных ударов, пути трения на единичный удар, нормальной составляющей давления). С помощью шатуна 7, шар- нирно связанного с рычагом 3 и держателем 5 образца 6,и механизма 8 перемещения оси рычага 3 обеспечивают параллельность рабочей поверхности образца 6 с боковой поверхностью зуба контробразца 2 и равномерный износ образца 6. Криволинейная направляющая 11, выполненная в виде спирали Архимеда, центр которой совмещен с осью вращения контробразца 2, обеспечивает постоянство скорости скольжения в процессе трения. 2 с.п.ф-лы, . 3 ил. (О S ел .( О) ел со Cft Ла/

11

ф1/г.2.

Составитель В.Данилов Редактор Л.Зайцева Техред Л.Олийн Корректор М.Демчик

Заказ 6742/49

Тираж 847

ВНИИНИ Государственного комитета по изобретениям и открытиям при Г КНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

11р( ,1гии1; 1СТ енп(1-полиграфическое пред триятие, г. Ужгород, у.ч, (октн,).ч. 4

;;

Фи&.З

Подписное

| Состав для реставрации мраморной скульптуры | 1982 |

|

SU1052527A1 |

| Трение и износ, т.7, 1986, № 2, с,365-371. | |||

Авторы

Даты

1988-12-23—Публикация

1987-06-15—Подача