Изобретение относится к металлур

гни, в частности к контролю состояния огнеупорной футеровки металлургической емкости, и может быть использовано в сталеплавильном производстве, например в конвертере.

Цель изобретения состоит в повышении надежности контроля,

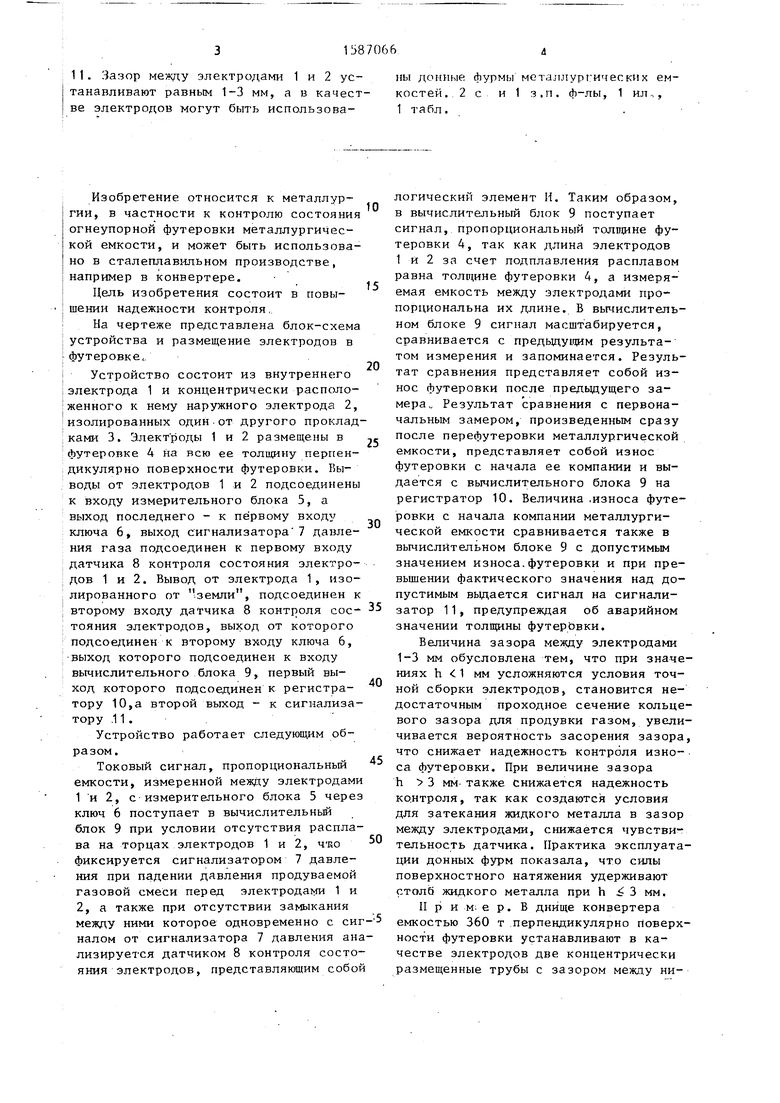

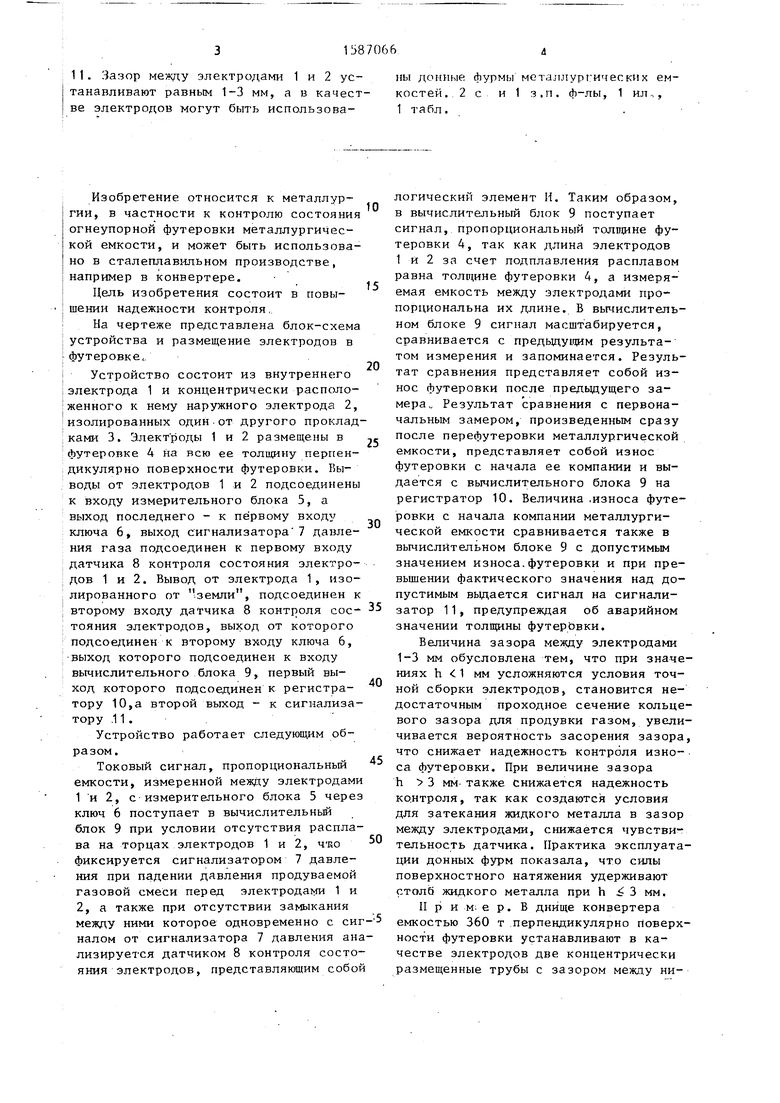

На чертеже представлена блок-схема

устройства и размещение электродов в

футеровке,.

I Устройство состоит из внутреннего I электрода 1 и концентрически располо- женного к нему наружного электрода 2, изолированных одинот другого проклад ;ками 3. Электроды 1 и 2 размещены в футеровке 4 на всю ее толщину перпендикулярно поверхности футеровки. Выводы от электродов 1 и 2 подсоединены к входу измерительного блока 5, а выход последнего - к первому входу ключа 6, выход сигнализатора 7 давления газа подсоединен к первому входу датчика 8 контроля состояния электродов 1 и 2. Вывод от электрода 1, изолированного от земли, подсоединен к I второму входу датчика 8 контроля сое- тояния электродов, выход от которого подсоединен к второму входу ключа 6, выход которого подсоединен к входу вычислительного блока 9, первый выход которого подсоединен к регистра тору 10,а второй выход - к сигнализатору .11.

Устройство работает следующим образом.

Токовый сигнал, пропорционшхьный емкости, измеренной межДу электродами 1 и 2, с измерительного блока 5 через ключ 6 поступает в вычислительный блок 9 при условии отсутствия расплава на торцах электродов 1 и 2, чт«о фиксируется сигнализатором 7 давления при падении давления продуваемой газовой смеси перед электродами 1 и 2, а также при отсутствии замыкания между ними которое одновременно с си налом от сигнализатора 7 давления анлизируется датчиком 8 контроля состояния электродов, представляющим собо

.-

0

5

0

0

5 5

0

5

логический элемент И. Таким образом, в вычислительный блок 9 поступает сигнал, пропорциональный толпцлне футеровки 4, так как длина электродов 1 и 2 за счет додплавления расплавом равна толщине футеровки 4, а измеряемая емкость между электродами пропорциональна их длине. В вычислительном блоке 9 сигнал масштабируется, сравнивается с предьщущим результатом измерения и запоминается. Результат сравнения представляет собой износ футеровки после предьщущего замера „ Результат сравнения с первоначальным замером, произведенным сразу после перефутеровки металлургической емкости, представляет собой износ футеровки с начала ее компании и выдается с вычислительного блока 9 на регистратор 10. Величина .износа футеровки с начала компании металлургической емкости сравнивается также в вычислительном блоке 9 с допустимым значением износа.футеровки и при превышении фактического значения над допустимым выдается сигнал на сигнализатор 11, предупреждая об аварийном значении толщины футерЬвки.

Величина зазора между электродами 1-3 мм обусловлена тем, что при значениях h 1 мм усложняются условия точной сборки электродов, становится недостаточным проходное сечение кольцевого зазора для продувки газом, увеличивается вероятность засорения зазора, что снижает надежность контроля изно- са футеровки. При в(1личине зазора h 3 мм. также снижается надежность контроля, так как создаются условия для затекания жидкого металла в зазор между электродами, снижается чувствительность датчика. Практика эксплуатации донных фурм показала, что силы поверхностного натяжения удерживают столб жидкого металла при h . 3 мм.

П р и м; е р. В днище конвертера емкостью 360 т перпендикулярно поверхности футеровки устанавливают в качестве электродов две концентрически размещенные трубы с зазором между ними 1 мм. Один конец наружной трубы вваривают в кожух конвертера, оставив снаружи конвертера небольшую ее

- -Г. .LVro; ---Гг

-- - f --iiviw у J у OdlV

репляют на фланце наружной через изолирующую прокладку из фторопласта.Длина труб в новой футеровке равна ее тол1цине и составляет 702 мм, ЭлектроИспользование способа и устройств на конвертере повьшает производитель ность за счет удлинения срока работы

тельно сокращается расход огнеупоров на 1 т стали.

Формула изобретения 1. Способ контроля износа футеров-- I. V-4UV-UU кингроля износа футеро

ды подключают к измерительному блоку, ,о ки металлургической емкости преиму- в качестве кптпппг п м/-,-«га «,.. „,-„ с- j

л-- -- .л.- J L 1 у к

6 качестве которого может быть использован электронный индикатор типа ЭИУ, Для предотвращения зарастания зазора между трубами металлом или шпаком в него постоянно подают аргон под давле-|5 нием. После слива плавки и последующего слива шлака в наклонном состоянии конвертера происходит полный отдув аргоном остатков жидкого шпака и металла от электродов и производится 20 замер величины емкости меящу электродами. Отдув позволяет исключить искажение величины емкости. С износом футеровки одновременно на ту же величину сокращается и длина электродов что фиксируется по величине изменения емкости при замерах на. очередных пдав- ках.

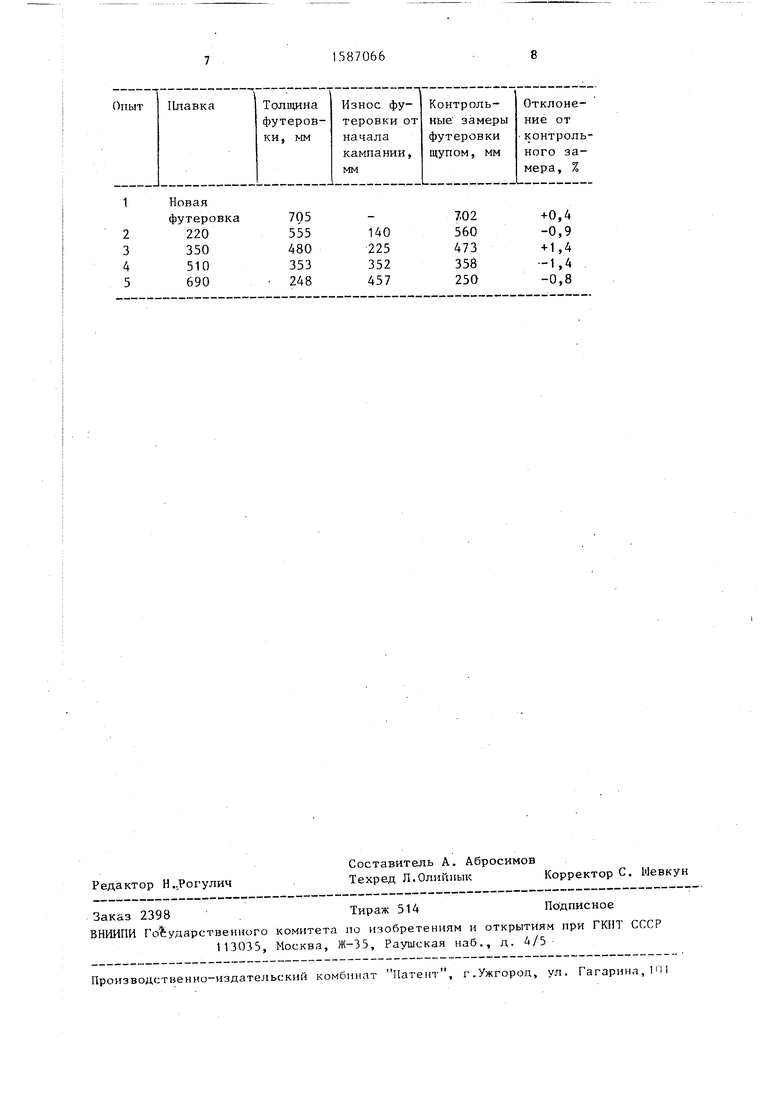

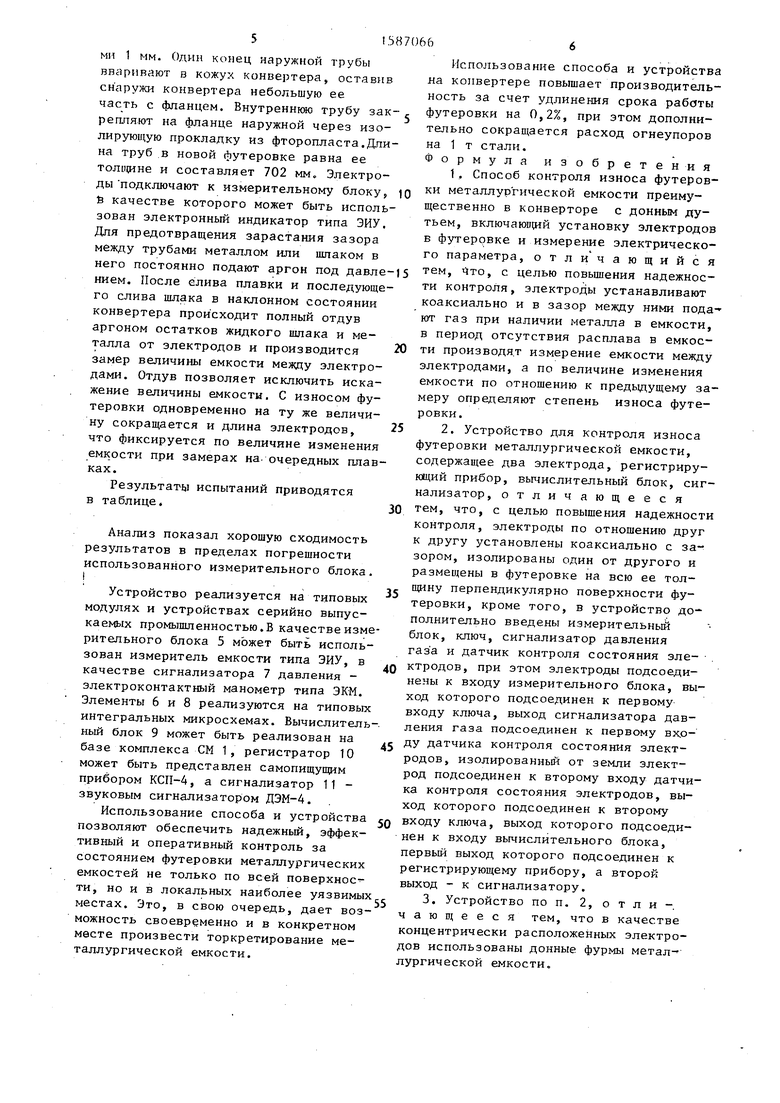

Результаты испытаний приводятся в таблице

щественно в конверторе с донным дутьем, включаюв ий установку электродов в футеровке и измерение электрического параметра, отл и чающийся тем, то, с целью повьшения надежности контроля, электроды устанавливают коаксиально и в зазор между ними пода ют газ при наличии металла в емкости, в период отсутствия расплава в емкости производят измерение емкости между электродами, а по величине изменения

25

30

емкости по отношению к предыдущему замеру определяют степень износа футеровки.

2. Устройство для контроля износа футеровки металлургической емкости, содержащее два электрода, регистрирующий прибор, вычислительный блок, сигнализатор, отличающееся тем, что, с целью повышения надежности контроля, электроды по отношению друг к другу установлены коаксиально с зазором, изолированы один от другого и размещены в футеровке на всю ее тол- 35 щину перпендикулярно поверхности футеровки, кроме того, в устройство дополнительно введены измерительный блок, ключ, сигнализатор давления . газа и датчик контроля состояния эле- ктродов, при этом электроды подсоединены к входу измерительного блока, выход которого подсоединен к первому входу ключа, выход сигнализатора давления газа подсоединен к первому вх,о- 45 ДУ датчика контроля состояния электродов, изолированный от земли электрод подсоединен к второму входу датчика контроля состояния электродов, выход которого подсоединен к второму входу ключа, выход которого подсоединен к входу вычислительного блока, первьш выход которого подсоединен к регистрируюп ему прибору, а второй выход - к сигнализатору.

Анализ показал хорошую сходимость результатов в пределах погрешности использованного измерительного блока

Устройство реализуется на типовых модулях и устройствах серийно выпускаемых промышленностью.В качестве измрительного блока 5 может быт использован измеритель емкости типа ЭИУ, в качестве сигнализатора 7 давления - электроконтактный манометр типа ЭКМ. Элементы 6 и 8 реализуются на типовьк интегральных микросхемах. Вычислитель ный блок 9 может быть реализован на базе комплекса СМ 1, регистратор Ю может быть представлен самопищущим прибором КСП-4, а сигнализатор 11 - звуковым сигнализатором ДЭМ-4.

Использование способа и устройства позволяют обеспечить надежный, эффек- тивный и оперативный контроль за состоянием футеровки металлургических емкостей не только по всей поверхности

- .

но и в локальных наиболее уязвимых местах. Это, в свою очередь, дает возможность своевременно и в конкретном месте произвести торкретирование металлургической емкости.

.LVro; ---Гг

Использование способа и устройства на конвертере повьшает производительность за счет удлинения срока работы

.LVro; ---Гг

тельно сокращается расход огнеупоров на 1 т стали.

Формула изобретения 1. Способ контроля износа футеров I. V-4UV-UU кингроля износа футеро

ки металлургической емкости преиму- „,-„ с- j

, ,о ки металлургической емкости преиму- „,-„ с- j

ь, е-|5 е20-

щественно в конверторе с донным дутьем, включаюв ий установку электродов в футеровке и измерение электрического параметра, отл и чающийся тем, то, с целью повьшения надежности контроля, электроды устанавливают коаксиально и в зазор между ними подают газ при наличии металла в емкости, в период отсутствия расплава в емкости производят измерение емкости между электродами, а по величине изменения

25

30

40

,

емкости по отношению к предыдущему замеру определяют степень износа футеровки.

2. Устройство для контроля износа футеровки металлургической емкости, содержащее два электрода, регистрирующий прибор, вычислительный блок, сигнализатор, отличающееся тем, что, с целью повышения надежности контроля, электроды по отношению друг к другу установлены коаксиально с зазором, изолированы один от другого и размещены в футеровке на всю ее тол- 35 щину перпендикулярно поверхности футеровки, кроме того, в устройство дополнительно введены измерительный блок, ключ, сигнализатор давления . газа и датчик контроля состояния эле- ктродов, при этом электроды подсоединены к входу измерительного блока, выход которого подсоединен к первому входу ключа, выход сигнализатора давления газа подсоединен к первому вх,о- 45 ДУ датчика контроля состояния электродов, изолированный от земли электрод подсоединен к второму входу датчика контроля состояния электродов, выход которого подсоединен к второму входу ключа, выход которого подсоединен к входу вычислительного блока, первьш выход которого подсоединен к регистрируюп ему прибору, а второй выход - к сигнализатору.

3. Устройство по п. 2, отличающееся тем, что в качестве концентрически расположенных электродов использованы донные фурмы металлургической емкости.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля износа футеровки кислородного конвертера | 1982 |

|

SU1027225A1 |

| Устройство для контроля толщины футеровки металлургического агрегата | 1984 |

|

SU1157344A1 |

| Устройство для контроля параметров конверторного процесса | 1983 |

|

SU1082832A1 |

| Система донной продувки расплава | 1985 |

|

SU1344782A1 |

| Устройство контроля температуры металла в конвертере | 1982 |

|

SU1047962A1 |

| Устройство для контроля толщины футеровки металлургического агрегата | 1986 |

|

SU1359623A1 |

| СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2005 |

|

RU2309183C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство контроля уровня расплава в индукционной печи | 1990 |

|

SU1739207A1 |

Изобретение относится к металлургии, в частности к контролю состояния огнеупорной футеровки металлургической емкости. Цель изобретения - повышение надежности контроля. В футеровку 4 встраивают концентрически расположенные и изолированные один от другого электроды 1 и 2, между которыми для отдува расплава пропускают газ или газовую смесь. В период отсутствия расплава над электродами, что фиксируется сигнализатором 7 давления газа и датчиком 8 контроля состояния электродов, измеряют емкость между ними в измерительном блоке 5. Сигнал с блока 5 поступает через ключ в вычислительный блок 9, где масштабируется, сравнивается с предыдущими измерениями, и определяется износ футеровки 4 с начала кампании. Результат обработки сигнала с вычислительного блока 9 выдается на регистрирующий прибор 10, а в случае достижения аварийного значения на сигнализатор 11. Зазор между электродами 1 и 2 устанавливают равным 1÷3 мм, а в качестве электродов могут быть использованы донные фурмы металлургических емкостей. 2 с. и 1 з.п. ф-лы, 1 ил., 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для контроля износа футеровки кислородного конвертера | 1982 |

|

SU1027225A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-18—Подача