Изобретения относятся к области металлургии, а именно к обработке расплавленных металлов и сплавов инертными газами и конструкции литейных ковшей.

При производстве металлов и сплавов актуальна проблема получения однородной структуры путем ликвидации концентрационных микронеоднородностей, образующихся при их неравновесной кристаллизации из расплавленного состояния. Следствием этого является улучшение пластичности полученных материалов, повышение стабильности их механических свойств и уменьшение анизотропии. Этому способствует сопутствующее удаление из расплавов разнообразных примесей. Перечисленные параметры можно обеспечить, в частности, посредством продувки жидкого металла инертным газом в ковше непосредственно перед его разливкой.

Традиционно продувка металла осуществлялась путем подвода инертного газа через сквозные каналы трубы, опускаемой в ковш. Характерным техническим решением этого является технология продувки, описанная в российском патенте "Устройство для продувки металла в ковше нейтральным газом" [Описание изобретения к патенту РФ №2089620 от 05.07.1995, МПК6 С21С 7/072, опубл. 10.09.1997]. Продувку осуществляют сверху ковша по всей высоте расплава металла.

При всей простоте известной технологии она имеет недостатки, связанные прежде всего со сложностью ее осуществления, когда используемое оборудование, а именно металлическая труба с огнеупорной обечайкой, подвергается интенсивному износу, значительно превосходящему скорость износа футеровки котла.

Таким образом, существует объективная потребность в создании технологии продувки жидкого металла инертным газом, в результате осуществления которой будет соблюдаться принцип равномерности износа используемого оборудования. Оптимальным случаем этого является технология обработки жидкого металла с использованием продувочного устройства, являющегося составной частью футеровки ковша.

Существуют технологии продувки металла, включающие подвод инертного газа через сквозные каналы в рабочей части продувочного устройства, являющегося составной частью футеровки днища ковша, и формирование множества пузырьковых потоков или струйных потоков, или их комбинации на границе футеровка - жидкий металл. Характерными примерами этому могут служить следующие технологии, описанные:

- в европейском патенте "Металлургическая печь или металлургический ковш" [Описание изобретения к патенту ЕР №0105868 от 28.09.1983, МПК4 С21С 7/072, опубл. 15.01.1986], где речь идет о рафинировании металла посредством его продувки пузырьками инертного газа;

- в авторских свидетельствах СССР: "Фурма для донной продувки металла в сталеплавильном агрегате" [Описание изобретения к а.с. СССР №1293234 от 05.10.1985, МПК4 С21С 5/48, опубл. 28.02.1987. Бюл. №8] и "Устройство для подачи нейтрального газа через днище конвертера" [Описание изобретения к а.с. СССР №1381171 от 27.10.1986, МПК4 С21С 5/48, опубл. 15.03.1988. Бюл. №10], где речь идет о гомогенизации расплава металла посредством его продувки струями инертного газа, направленными по нормали к рабочей части продувочного устройства - вертикально вверх;

- в российском патенте "Огнеупорная газопроницаемая конструкция для подачи газа через футеровку емкости для расплава металла" [Описание изобретения к патенту РФ №1255057 от 24.06.1981, МПК4 С21С 5/48, опубл. 30.08.1986. Бюл. №32] - гомогенизация посредством струй инертного газа;

- в европейском патенте "Газовый продувочный блок" [Описание изобретения к патенту ЕР №0329645 от 17.02.1989, МПК4 С21С 7/072, опубл. 24.04.1991], где речь идет также о гомогенизации расплава металла посредством его продувки струями инертного газа, меняющими свою направленность в зависимости от износа продувочного устройства.

Наиболее близким по совокупности существенных признаков заявляемому способу является способ продувки жидкого металла в ковше, описанный в европейском патенте "Огнеупорный керамический газовый продувочный блок" [Описание изобретения к патенту ЕР №1101825 от 26.09.2000, МПК7 С21С 7/072, опубл. 16.07.2003]. Способ включает подвод инертного газа через сквозные каналы в рабочей части продувочного устройства, являющегося составной частью футеровки ковша, и одновременное формирование множества струйных и пузырьковых потоков на границе футеровка - жидкий металл.

Недостатком способа является низкая производительность газовой обработки и сложность в его осуществлении.

Задача, на решение которой направлено первое изобретение группы, и получаемый технический результат заключаются в создании очередного способа продувки жидкого металла в ковше с использованием инертного газа, повышении его производительности и упрощении схемы реализации, следствием чего будет дальнейшее улучшение качества выплавляемого металла.

Для решения поставленной задачи и получения заявленного технического результата в известном способе продувки жидкого металла в ковше, включающем подвод инертного газа через сквозные каналы в рабочей части продувочного устройства, являющегося составной частью футеровки ковша, и формирование множества струйных и пузырьковых потоков на границе футеровка - жидкий металл, струйные потоки формируют под углом к нормали рабочей части продувочного устройства, лежащим в пределах от +45° до -45°, а пузырьковые потоки формируют путем деления единичных струйных потоков на элементарные с использованием профилирования их поперечных сечений.

Кроме этого, струйные и пузырьковые потоки формируют одновременно, по меньшей мере, в двух, разнесенных друг от друга местах внутреннего объема ковша.

Уровень техники, приведенный для первого изобретения группы применим и для второго изобретения - конструкции устройства для продувки металла газом.

В патенте РФ №2089620 описана конструкция устройства для продувки металла в ковше нейтральным газом, которая содержит металлическую трубу с огнеупорной обечайкой и пробкой на конце. По высоте устройства выполнены равномерно распределенные по периметру обечайки, наклоненные вниз сквозные отверстия для формирования струй газа.

Учитывая, что расплавленный металл является агрессивной средой, металлическая труба с огнеупорной обечайкой подвергается интенсивному износу, превосходящему скорость износа футеровки ковша.

В патенте ЕР №0105868 описана конструкция составного керамического блока, являющегося частью донной футеровки ковша, который включает продувочное устройство, выполненное в виде конической или призматической пробки с направленной пористостью для формирования пузырьков инертного газа и устройство подвода инертного газа к продувочному узлу.

Устройство подвода газа выполнено таким образом, чтобы в случае полного износа пробки расплавленный металл не вытек за пределы ковша.

В авторских свидетельствах СССР №1293234, №1381171 и в российском патенте №1255057 речь идет о конструкции устройства для продувки металла газом, каждое из которых включает призматический керамический блок, являющийся составной частью донной футеровки ковша, и продувочный узел со сквозными каналами для прохода струйных потоков инертного газа, выходящих со стороны его рабочей части по нормали к ней, и устройство подвода инертного газа к продувочному узлу, выполненное в виде металлической оболочки (или кожуха), в которой, собственно, и располагается керамический блок, с присоединительным патрубком, расположенным со стороны основания металлической емкости.

Наличие в донной футеровке ковша различных материалов приводит к их неравномерному износу, а в некоторых случаях способствует механическому разрушению футеровки за счет разности, например, коэффициентов температурного расширения используемых материалов, причем это не обязательно будет граница металл - керамика, но также керамика - керамика, каждая из которых обладает сколько-нибудь отличными от другой физико-химическими показателями составов.

В патенте ЕР №0329645 описано устройство для продувки металла газом, включающее составной керамический блок, являющийся частью футеровки ковша, и продувочную коническую пробку со сквозными спиралеобразными каналами для прохода струйных потоков инертного газа, выходящих со стороны его рабочей части, и устройство подвода инертного газа к продувочному узлу, выполненное в виде охватывающей пробку и замурованной в керамический блок металлической оболочки с присоединительным патрубком, расположенным со стороны ее основания. Спиралеобразная форма каналов предназначена для увеличения их длины, препятствующей проникновению расплавленного металла, и формирования хаотичных струйных потоков инертного газа, интенсифицирующих процесс очистки металла. По выполняемой функции данное устройство аналогично описанному в патенте ЕР №0105868.

Наиболее близким по выполняемой функции заявляемому в качестве изобретения техническому решению устройства для продувки металла газом является устройство, включающее составной керамический блок, являющийся частью футеровки ковша, и конический продувочный узел с призматическими вставками, верхняя из которых имеет сквозные каналы для прохода струйных и пузырьковых потоков инертного газа, выходящих со стороны его рабочей части по нормали к ней, и устройство подвода инертного газа к продувочному узлу, выполненное в виде охватывающей пробку и замурованной в керамический блок металлической оболочки с присоединительным патрубком, расположенным со стороны ее основания [См. патент ЕР №1101825].

К недостаткам устройства следует отнести сложность конструкции и ее недостаточную надежность, которая находится в зависимости от разнообразия используемых материалов, таких как пористая и обычная керамика и металл, и их специфической сочетаемостью, которая проявляет себя в процессе эксплуатации в условиях перепада температур.

Задача, на решение которой направлено второе изобретение группы, и получаемый технический результат заключаются в создании очередного устройства продувки жидкого металла инертным газом, отличающегося простотой и надежностью в работе и которое обеспечивает высокую производительность и дальнейшее улучшение качества выплавляемого металла.

Для решения поставленной задачи и получения заявленного технического результата в известном устройстве для продувки металла газом, включающем керамический блок, являющийся составной частью футеровки ковша, и продувочный узел со сквозными каналами для прохода струйных и пузырьковых потоков инертного газа, выходящих со стороны его рабочей части, и устройство подвода инертного газа к продувочному узлу, выполненное в виде металлической емкости с замурованной в керамический блок стенкой и присоединительным патрубком, расположенным со стороны ее основания, при этом сквозные каналы для формирования струйных потоков инертного газа выполнены расположенными под углом к нормали рабочей части продувочного узла, лежащим в пределах от +45° до -45°, а каналы для формирования пузырьковых потоков инертного газа выполнены с периодическими профилями поперечных сечений.

Кроме этого:

- устройство выполнено в виде монолитного блока;

- высота стенки замурованной в керамический блок металлической емкости составляет 0,75 высоты устройства, оставшейся после полного износа его рабочей части;

- стенка замурованной в керамический блок металлической емкости выполнена с перфорацией;

- стенка замурованной в керамический блок металлической емкости выполнена профилированной;

- рабочая часть продувочного узла снабжена металлическим индикатором, выполненным с утолщением на замурованном в рабочую часть конце и расположенным между сквозными каналами для прохода инертного газа, при этом между металлическим индикатором и керамикой продувочного узла выполнен зазор, лежащий в пределах 0,08-0,10 мм;

- керамический блок со стороны рабочей части продувочного узла снабжен, по меньшей мере, двумя втулками с внутренней резьбой для размещения в них грузовых болтов.

Изобретения иллюстрируются чертежами, где

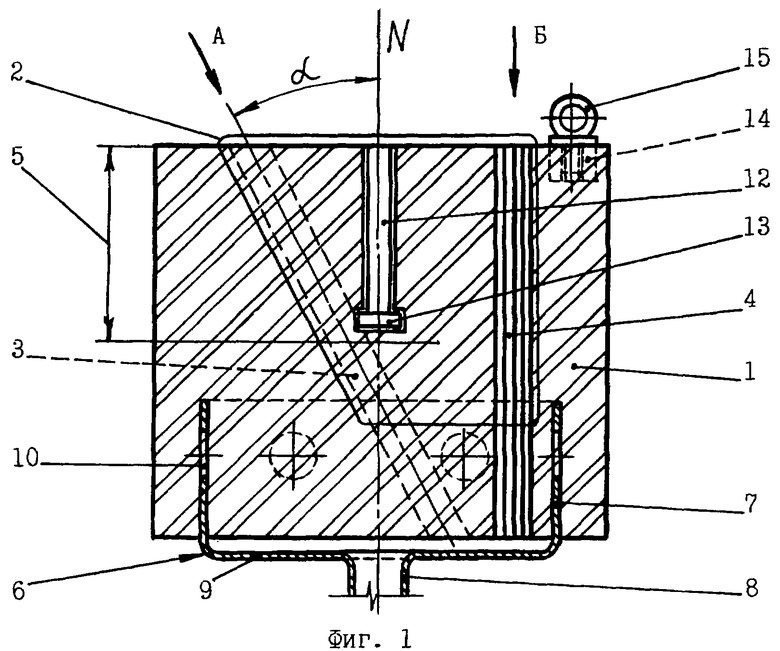

- на фиг.1 показан общий вид устройства для продувки металла газом;

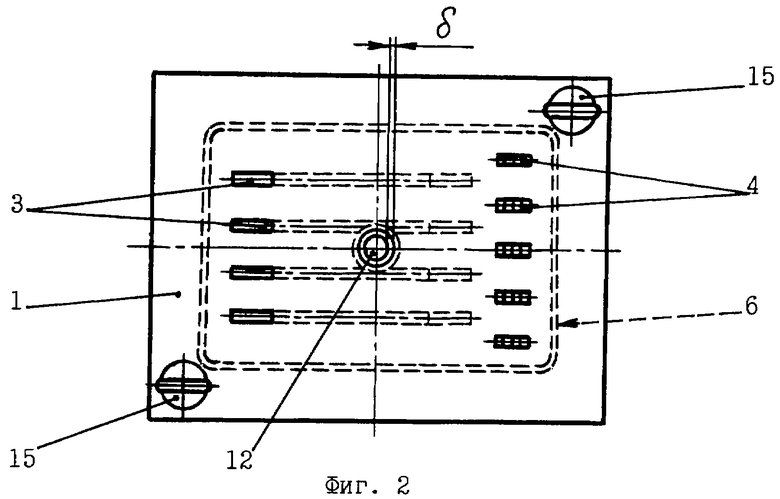

- на фиг.2 - вид устройства сверху;

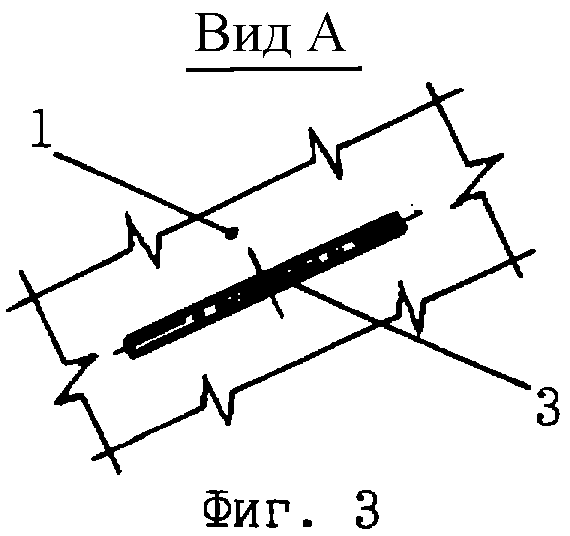

- на фиг.3 - вид А устройства фиг.1 - конструкция канала для прохода струйных потоков инертного газа;

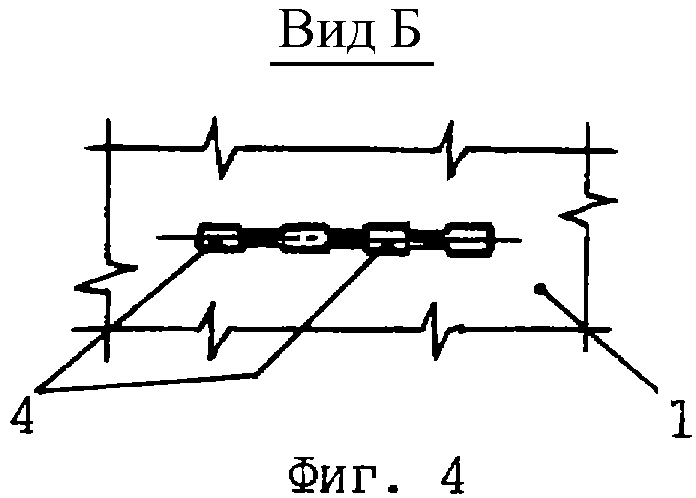

- на фиг.4 - вид Б устройства фиг.1 - конструкция канала для прохода пузырьковых потоков инертного газа;

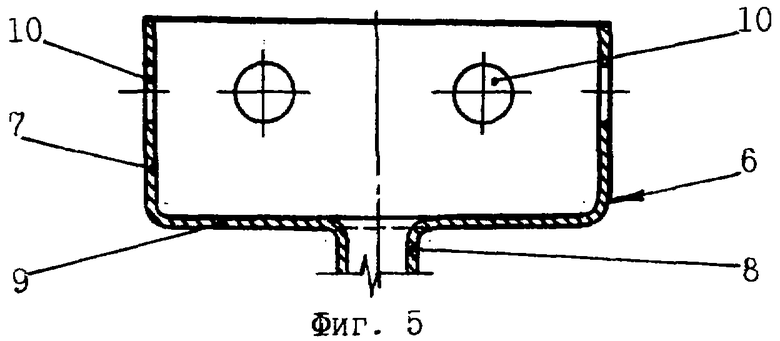

- на фиг.5 изображена конструкция устройства подвода инертного газа к продувочному узлу;

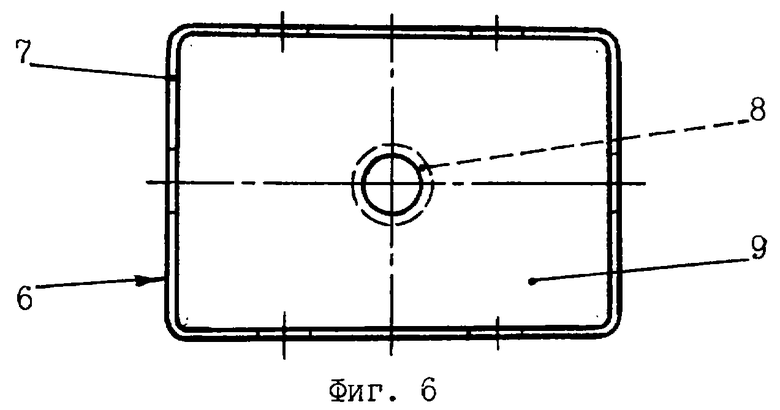

- на фиг.6 показан вид сверху устройства подвода инертного газа фиг.5

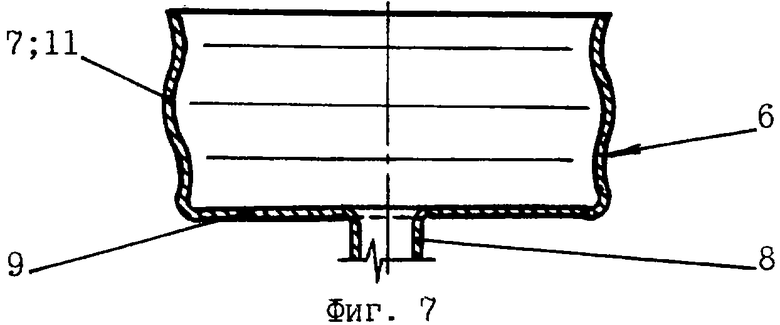

- на фиг.7 изображен вариант конструкции устройства подвода инертного газа к продувочному узлу;

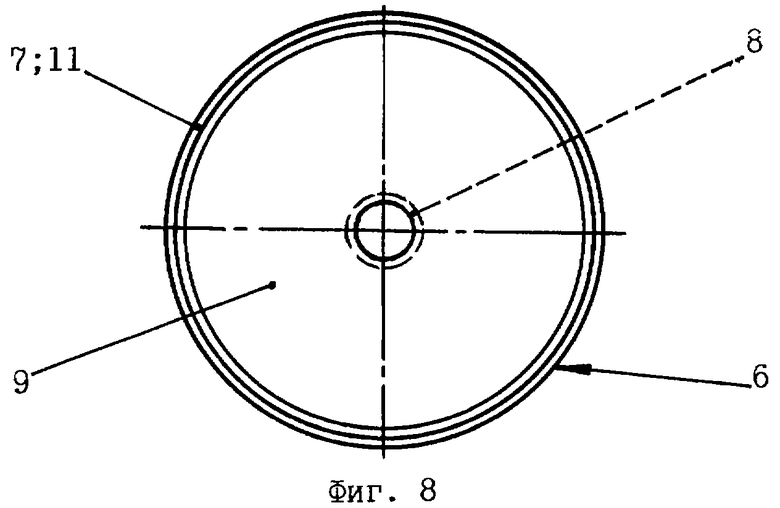

- на фиг.8 показан вид сверху варианта устройства подвода инертного газа фиг.7.

Устройство для продувки металла газом включает монолитный керамический блок 1, являющийся составной частью футеровки ковша (условно не показана), и продувочный узел 2, являющийся частью монолитного керамического блока 1, со сквозными каналами 3 и 4 для прохода струйных (3) и пузырьковых (4) потоков инертного газа, выходящих со стороны его рабочей части 5, и устройство 6 подвода инертного газа к продувочному узлу 2, выполненное в виде металлической емкости с замурованной в керамический блок 1 стенкой 7 и присоединительным патрубком 8, расположенным со стороны ее основания 9, при этом сквозные каналы 3 для формирования струйных потоков инертного газа выполнены расположенными под углом α к нормали N рабочей части 5 продувочного узла 2, лежащим в пределах от +45° до -45°, а каналы 4 для формирования пузырьковых потоков инертного газа выполнены с периодическими профилями поперечных сечений.

Высота стенки 7 замурованной в керамический блок 1 металлической емкости 6 составляет 0,75 высоты устройства, оставшейся после полного износа его рабочей части 5, при этом стенка 7 выполнена с перфорацией 10, как показано на фиг.1, фиг.2, фиг.5 и фиг.6, или выполнена профилированной 11, как показано, например, на фиг.7 и фиг.8.

Рабочая часть 5 продувочного узла 2 снабжена металлическим индикатором 12, выполненным с утолщением 13 на замурованном в рабочую часть 5 конце и расположенным между сквозными каналами 3 и 4 для прохода инертного газа, при этом между металлическим индикатором 12 и керамикой продувочного узла 2 выполнен зазор δ, лежащий в пределах 0,08-0,10 мм.

Керамический блок 1 со стороны рабочей части 5 продувочного узла 2 снабжен, по меньшей мере, двумя втулками 14 с внутренней резьбой для размещения в них грузовых болтов 15.

Способ продувки жидкого металла в ковше, включает подвод инертного газа через сквозные каналы 3 и 4 в рабочей части 5 продувочного устройства (эквивал. - устройство для продувки металла газом), являющегося составной частью футеровки ковша, и формирование множества струйных и пузырьковых потоков на границе футеровка - жидкий металл, при этом струйные потоки формируют под углом α к нормали N рабочей части продувочного устройства, лежащим в пределах от +45° до -45°, а пузырьковые потоки формируют путем деления единичных струйных потоков на элементарные с использованием профилирования их поперечных сечений. Возможно формирование струйных и пузырьковых потоков одновременно, по меньшей мере, в двух, разнесенных друг от друга местах внутреннего объема ковша.

Остановимся подробнее на некоторых признаках изобретений.

Выполнение сквозных каналов 3 для формирования струйных потоков инертного газа, расположенными под углом α к нормали N рабочей части 5 продувочного узла 2, лежащим в пределах от +45° до -45°, позволяет сформировать направленную струю газа, обладающую способностью не просто перемешивать жидкий металл, но и закручивать его. На фиг.1 показан случай, когда угол α к нормали N равен, например, от -30° до +30° это будет означать, что каналы 3 направлены в противоположную относительно нормали N сторону. Следует иметь в виду, что устройство для продувки металла газом может иметь комбинацию каналов 3, направленных как в одну сторону, так и в разные, и под разными углами - в зависимости от осуществляемой технологии продувки (данные варианты исполнения устройства условно не показаны).

В отличие от каналов 3, каналы 4 для формирования пузырьковых потоков инертного газа выполнены в направлении нормали N с периодическими профилями поперечных сечений. Благодаря тому, что канал 4 образован несколькими элементарными каналами, соединенными между собой при помощи более узких каналов, обеспечивается разделение единичной струи на элементарные струйки, способствующие интенсивной очистке металла от примесей.

При заявленном исполнении каналов 3 и 4 они имеют минимальную длину, которая обеспечивает минимальное сопротивление движению газа и унифицированные геометрические размеры.

Выполнение керамического блока 1 монолитным позволяет упростить технологию производства устройства и обеспечивает равномерный и менее интенсивный износ рабочей поверхности 5. Существуют технические решения устройств для донной продувки, выполненных в виде моноблока [например, описание изобретения к патенту РФ №2255118 от 08.12.2003, МПК7 С21С 5/48, опубл. 27.06.2005], однако под термином "моноблок" понимается комбинация различных керамических материалов, таких как собственно керамика блока, пористая керамическая пробка, керамическая рабочая пробка с соответствующими каналами, разнообразные вставки и т.д., включая их соединения между собой при помощи соответствующих связующих смесей. В заявленном решении используется керамика одного вида, что ослабляет, например, влияние температурных перепадов и пр.

Устройство 6 подвода инертного газа к продувочному узлу 2 выполнено в виде металлической емкости, стенка 7 которой замурована в керамический блок 1, при этом высота стенки 7 составляет 0,75 высоты устройства, оставшейся после полного износа его рабочей части 5. Таким образом, стенка 7, как один из слабых и быстроизнашивающихся элементов устройства, выведена из зоны непосредственного контакта с жидким металлом.

Форма устройства 6 подвода газа может быть не только телом вращения, но и любой другой, например в виде емкости с прямоугольной формой стенок 7 со скругленными краями и др. Надежность фиксации устройства 6 подвода обеспечивается соответствующей перфорацией 10 на стенке 7 или ее профилированной формой 11. Безусловно, перфорацию лучше делать на прямолинейных или цилиндрических стенках 7, а профилирование 11 - на стенках, выполненных в виде тел вращения, таких как, например цилиндр, конус, их сочетание и т.д. Фиксацию можно производить и другими методами, например с использованием локальных деформаций на поверхности стенок, оснащением стенок штифтами перед заливкой керамики и т.д.

Снабжение рабочей части 5 продувочного узла 2 металлическим индикатором 12, замурованным в керамику с зазором, необходимо для контроля износа рабочей части 5 керамического блока. По наличию пятна интенсивного свечения, после того как металл будет разлит, судят о возможности дальнейшей эксплуатации ковша. Отсутствие свечения говорит о необходимости замены футеровки ковша. Учитывая, что коэффициент линейного (температурного) расширения металла индикатора 12 значительно больше, чем соответствующий коэффициент керамики, его устанавливают с зазором, достаточным для компенсации этих расширений. В то же время, величина зазора такова, что жидкий металл не способен проникнуть в него.

Наличие в керамическом блоке 1 втулок 14 для размещения грузовых болтов 15 делает более удобным и надежным манипулирование тяжелым устройством при его перемещениях и установке в ковш. После того как устройство будет установлено в соответствующем месте футеровки, грузовые болты 15 могут быть извлечены и вновь использованы по прямому назначению. В дальнейшем, после заливки металла в ковш втулки 14 сразу же расплавляются.

Устройство для продувки металла газом может быть изготовлено с использованием традиционных технологий, материалов и оснастки, которые не являются предметом настоящих изобретений.

Способ продувки жидкого металла в ковше рассмотрим на примере работы устройства для продувки металла газом.

Устройство для продувки металла газом работает следующим образом.

В патрубок 8 под давлением поступает инертный газ и через каналы 3 и 4 выходит со стороны рабочей части 5 монолитного керамического блока 1. Каналы 3 формируют струйные потоки на границе футеровка - жидкий металл (соответствует верхнему торцу монолитного керамического блока 1 на фиг.1). Их направленность под углом α, лежащим в пределах от +45° до -45°, обеспечивает интенсивное перемешивание с закручиванием жидкого металла и частично очищает его от примесей, которые всплывают вместе с пузырьками газа. Каналы 4, благодаря своим периодическим профилям поперечного сечения формируют пузырьковые потоки, которые предназначены для очистки жидкого металла от примесей и частично для перемешивания металла в ковше.

Если в ковше установить, например, два одинаковых устройства для продувки металла газом на некотором удалении друг от друга, процессы гомогенизации и рафинирования будут происходить более интенсивно, что позволит существенно снизить общее время обработки жидкого металла и соответственно сократить время его нахождения в ковше. При этом следует иметь в виду, что ориентация устройств для продувки жидкого металла в сторону стенок ковша может способствовать размыванию их футеровки.

Что касается расположения устройства (или устройств) для продувки, то они могут быть установлены в любой части футеровки: на дне, на боковых стенках со стороны дна и т.д. в зависимости от технологических особенностей процесса обработки металла. В этом заключаются преимущества данных технических решений по сравнению с аналогичными решениями.

Использование изобретений увеличивает возможности технологии продувки жидкого металла в ковше инертным газом и расширяет номенклатуру простых и надежных устройств для ее осуществления, в результате чего увеличивается производительность обработки и качество выплавляемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2022 |

|

RU2786514C1 |

| ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА | 1999 |

|

RU2165986C2 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2017 |

|

RU2750254C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2021 |

|

RU2766401C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗОМ | 1996 |

|

RU2113502C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА | 1993 |

|

RU2066690C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| СПОСОБ ДОННОЙ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2720413C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ В КОВШЕ | 2019 |

|

RU2706911C1 |

Изобретение относится к области металлургии, а именно к обработке расплавленных металлов и сплавов инертными газами и конструкции литейных ковшей. В способе струйные потоки формируют под углом α к нормали рабочей части продувочного устройства, лежащим в пределах от +45° до -45°, а пузырьковые потоки формируют путем деления единичных струйных потоков на элементарные с использованием профилирования их поперечных сечений. Устройство содержит керамический блок, являющийся составной частью футеровки ковша, продувочный узел со сквозными каналами для прохода струйных и пузырьковых потоков инертного газа, выходящих со стороны его рабочей части, и устройство подвода инертного газа к продувочному узлу, выполненное в виде металлической емкости с замурованной в керамический блок стенкой и присоединительным патрубком, расположенным со стороны ее основания, при этом сквозные каналы для формирования струйных потоков инертного газа выполнены расположенными под углом α к нормали рабочей части продувочного узла, лежащим в пределах от +45° до -45°, а каналы для формирования пузырьковых потоков инертного газа выполнены с периодическими профилями поперечных сечений. Изобретение позволяет создать простой способ и надежное устройство, которые увеличат возможности технологии продувки жидкого металла в литейном ковше, а также обеспечат высокую производительность и дальнейшее улучшение качества выплавляемого металла. 2 н. и 7 з.п. ф-лы, 8 ил.

| Устройство для контроля логических блоков | 1983 |

|

SU1101825A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ МЕТАЛЛА В КОВШЕ НЕЙТРАЛЬНЫМ ГАЗОМ | 1995 |

|

RU2089620C1 |

| Фурма для донной продувки металла в сталеплавильном агрегате | 1985 |

|

SU1293234A1 |

| Вертикальное веретено двойного кручения | 1956 |

|

SU105868A1 |

Авторы

Даты

2007-10-27—Публикация

2005-12-30—Подача