Изобретение относится к акустическим методам контроля и может быть использовано для обнаружения скрытых дефектов в изделиях с изменяющейся толщиной, например цилиндрических изделий, выполненных со смещением осей внешней и внутренней поверхнос- тей.

Цель изобретения - повышение достоверности контроля изделий с изменяющейся толщиной за счет регистрации максимального изменения амплитуды сигнала, вызванного дефектом.

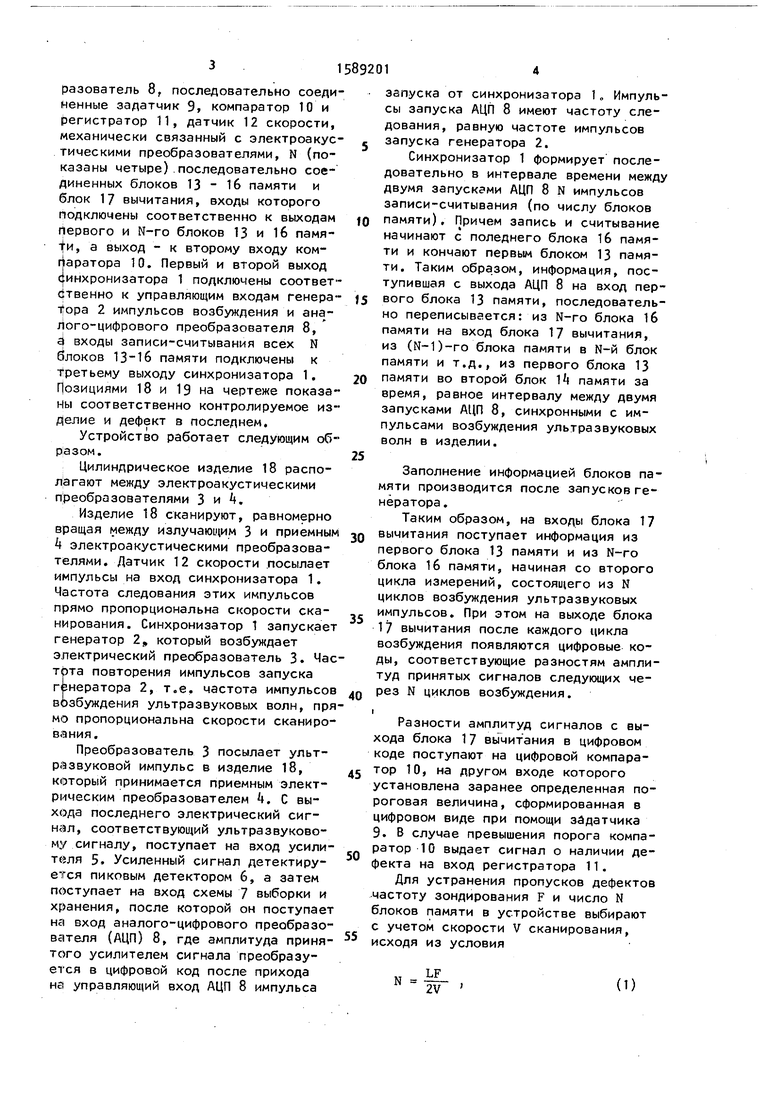

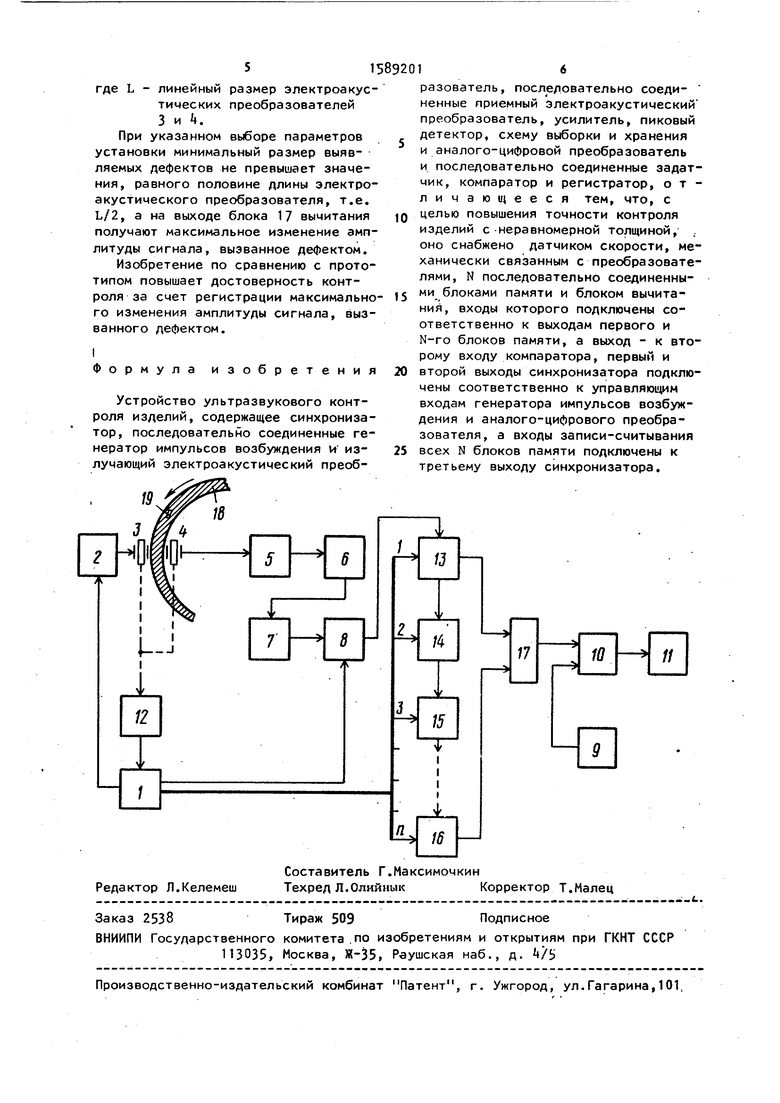

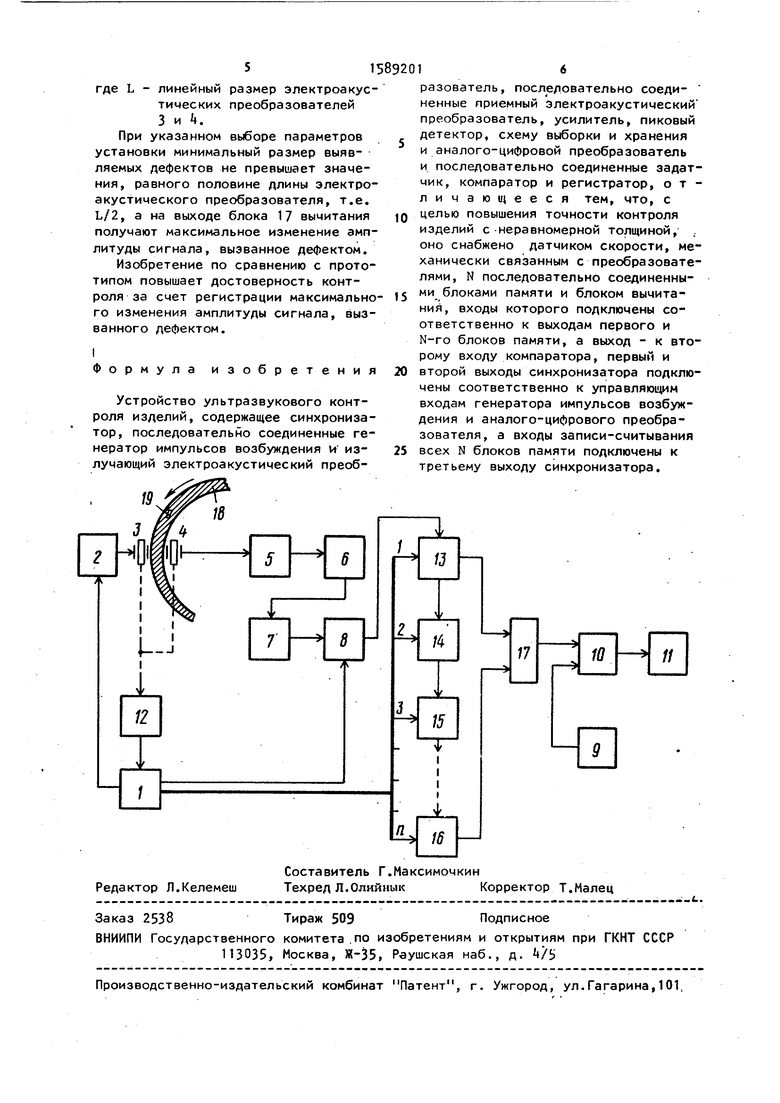

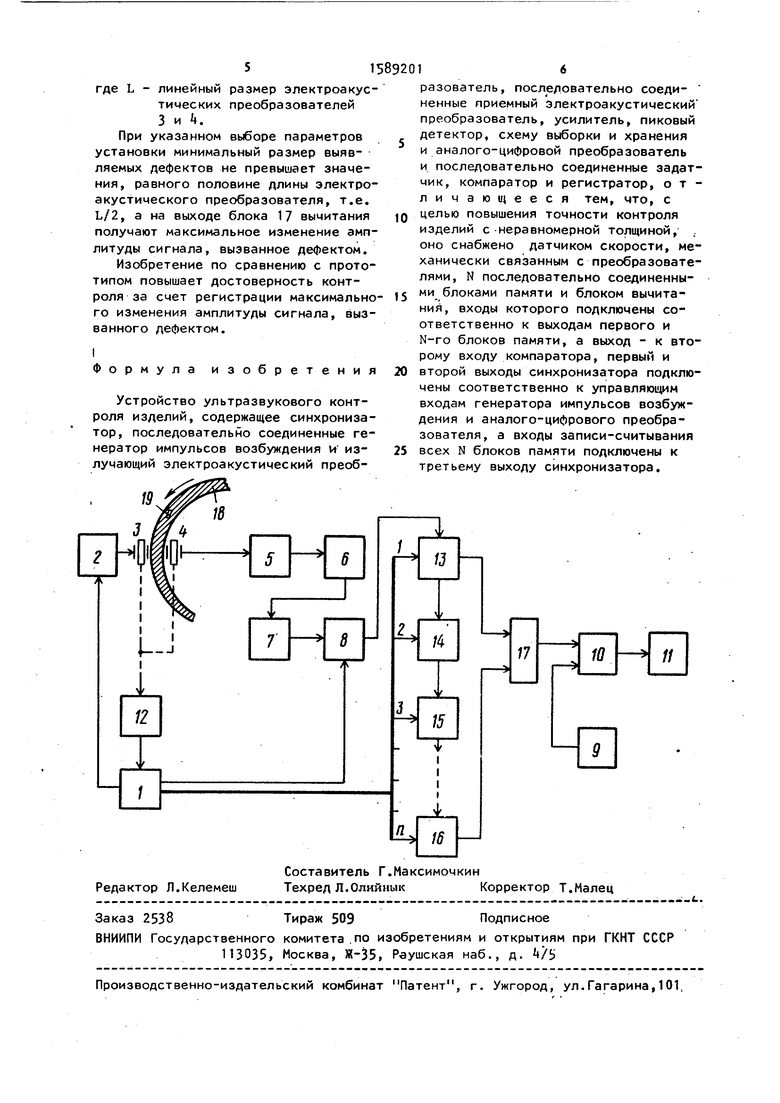

На чертеже приведена блок-схема устройства ультразвукового контроля изделий.

Устройство ультразвукового контроля изделий содержит синхронизатор 1, последовательно соединенные генератор 2 импульсов возбуждения и излучающий электроакустический преоб- разователь 3 последовательно соединенные приемный электроакустический преобразователь Ц, усилитель S, пиковый детектор 6, схему 7 выборки и хранения и аналого-цифровой преобразователь 8, последовательно соединенные задатчик 9, компаратор 10 и регистратор 11, датчик 12 скорости, механически связанный с электроакустическими преобразователями, N (показаны четыре) последовательно соединенных блоков 13 - 16 памяти и блок 17 вычитания, входы которого подключены соответственно к выходам первого и N-ro блоков 13 и 16 памяти, а выход - к второму входу ком- Ьаратора 10. Первый и второй выход 4инхронизатора 1 подключены соответ с1твеино к управляющим входам генера TJopa 2 импульсов возбуждения и ана- /1ого-цифрового преобразователя 8, ё входы записи-считывания всех N блоков 13-16 памяти подключены к третьему выходу синхронизатора 1. Позициями 18 и 19 на чертеже показаны соответственно контролируемое изделие и дефект в последнем.

Устройство работает следующим образом.

Цилиндрическое изделие 18 располагают между электроакустическими преобразователями 3 и А.

Изделие 18 сканируют, равномерно вращая между излучающим 3 и приемным электроакустическими преобразователями. Датчик 12 скорости посылает импульсы на вход синхронизатора 1. Частота следования этих импульсов прямо пропорциональна скорости сканирования. Синхронизатор 1 запускает генератор 2 который возбуждает электрический преобразователь 3. Частота повторения импульсов запуска генератора 2, т.е. частота импульсов возбуждения ультразвуковых волн, прямо пропорциональна скорости сканирования .

Преобразователь 3 посылает ультразвуковой импульс в изделие 18, который принимается приемным электрическим преобразователем k. С вы- х(эда последнего электрический сигнал, соответствующий ультразвуковому сигналу, поступает на вход усилителя 5. Усиленный сигнал детектируется пиковым детектором 6, а затем поступает на вход схемы 7 выборки и хранения, после которой он поступает на вход аналого-цифрового преобразователя (АЦП) 8, где амплитуда принятого усилителем сигнала преобразуется в цифровой код после прихода на управляющий вход АЦП 8 импульса

запуска от синхронизатора 1„ Импульсы запуска АЦП 8 имеют частоту следования, равную частоте импульсов J запуска генератора 2.

Синхронизатор 1 формирует последовательно в интервале времени между двумя запусками АЦП 8 N импульсов записи-считывания (по числу блоков fO памяти). Причем запись и считывание начинают с поледнего блока 16 памяти и кончают первым блоком 13 памяти. Таким образом, информация, поступившая с выхода АЦП 8 на вход пер- fS вого блока 13 памяти, последовательно переписывается: из N-ro блока 16 памяти на вход блока 17 вычитания, из (N-1)-ro блока памяти в N-й блок памяти и т.д., из первого блока 13 20 памяти во второй блок Т памяти за время, равное интервалу между двумя запусками АЦП 8, синхронными с импульсами возбуждения ультразвуковых волн в изделии. 5

Заполнение информацией блоков памяти производится после запусков генератора.

Таким образом, на входы блока 17 0 вычитания поступает информация из первого блока 13 памяти и из N-ro блока 16 памяти, начиная со второго цикла измерений, состоящего из N циклов возбуждения ультразвуковых jj импульсов. При этом на выходе блока 17 вычитания после каждого цикла возбуждения появляются цифровые коды, соответствующие разностям амплитуд принятых сигналов следующих че- Q рез N циклов возбуждения.

Разности амплитуд сигналов с выхода блока 17 вычитания в цифровом коде поступают на цифровой компара- 5 тор 10, на другом входе которого установлена заранее определенная пороговая величина, сформированная в цифровом виде при помощи зйдатчика 9. В случае превышения порога компаратор 10 выдает сигнал о наличии дефекта на вход регистратора 11.

Для устранения пропусков дефектов частоту зондирования F и число N блоков памяти в устройстве выбирают с учетом скорости V сканирования.

0

исходя из условия

м LF

N

2V

(1)

19

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля материалов | 1984 |

|

SU1229679A1 |

| Многоканальный ультразвуковой дефектоскоп | 1988 |

|

SU1606926A1 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| УЛЬТРАЗВУКОВОЙ ТОЛЩИНОМЕР | 2001 |

|

RU2185600C1 |

| Ультразвуковое устройство для измерения контактных давлений | 1990 |

|

SU1746297A1 |

| Ультразвуковой дефектоскоп | 1990 |

|

SU1746298A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ И ИЗДЕЛИЙ | 1990 |

|

RU2018816C1 |

| Ультразвуковое устройство для измерения механических напряжений | 1981 |

|

SU1004757A1 |

| Ультразвуковой дефектоскоп | 1989 |

|

SU1619169A1 |

| Устройство для контроля дефектов полированной поверхности | 1986 |

|

SU1448876A1 |

Изобретение относится к акустическим методам контроля и может быть использовано для обнаружения скрытых дефектов в изделиях с изменяющейся толщиной, например цилиндрических, выполненных со смещением осей внешней и внутренней поверхностей. Цель изобретения - повышение достоверности контроля изделий с изменяющейся толщиной за счет регистрации максимального изменения амплитуды сигнала, вызванного дефектом. В устройстве осуществляется акустическое зондирование изделия с шагом, равным половине длины электроакустических преобразователей, и определяется максимальное изменение амплитуды сигнала, вызванное дефектом с помощью последовательно соединенных блоков памяти и блока вычитания. 1 ил.

Авторы

Даты

1990-08-30—Публикация

1988-09-01—Подача