кит полый корпус 1.С коаксиально установ- ,енным в нем соплом 2, между стенками соторых образован канал 7 для возврата лJapикoв. В донной части корпуса 1 выпоп- ен центральный канал 4 для подвода сжатого воздуха, который в месте пересечения с поверхностью углубления 3 образует выступ Сопло 2 установлено с возможностью перемещения вдоль корпуса посредством 1гайки Э и в продольном сечении ее внутренняя поверхность 6 имеет параболическую форму, Входной торец сопла 2 выполнен закругленным. Внутренняя боковая поверхность Jtopnyca 1 выполнена в виде сужающейся к донной части конической поверхности с углом при вершине конуса, равным 30-60°, плавно переходящей в донной части корпуса в углубление 3 радиусом, равным 0,25-0,35 высоты конической поверхности. 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ГИДРОРОТАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2014205C1 |

| Волновой пневмодвигатель | 1990 |

|

SU1753069A1 |

| УСТРОЙСТВО ДЛЯ ПОДВОДНОЙ РАЗРАБОТКИ ГРУНТА | 2007 |

|

RU2353732C2 |

| СПОСОБ ПОДВОДНОГО МАССАЖА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КАВИТАТОР ДЛЯ ПОДВОДНОГО МАССАЖА | 2017 |

|

RU2647329C1 |

| ДОЖДЕОБРАЗУЮЩЕЕ УСТРОЙСТВО ДОЖДЕВАЛЬНОЙ МАШИНЫ | 2022 |

|

RU2793352C1 |

| Ударная мельница | 1990 |

|

SU1734831A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2021909C1 |

| РЕГУЛИРУЕМЫЙ ВОДОГАЗОВЫЙ ЭЖЕКТОР | 2016 |

|

RU2636275C1 |

| СПОСОБ И ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ | 2005 |

|

RU2296013C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ (ВАРИАНТЫ) | 2001 |

|

RU2184619C1 |

Изобретение относится к пневмодинамическому упрочнению изделий, например, шариками и может быть использовано в машиностроении при упрочняющей обработке материала или изделий. Цель изобретения - повышение качества упрочнения и надежности работы устройства. Устройство содержит полый корпус 1 с коаксиально установленным в нем соплом 2, между стенками которых образован канал 7 для возврата шариков. В донной части корпуса 1 выполнен центральный канал 4 для подвода сжатого воздуха, который в месте пересечения с поверхностью углубления 3 образует выступ. Сопло 2 установлено с возможностью перемещения вдоль корпуса посредством гайки 9 и в продольном сечении ее внутренняя поверхность 6 имеет параболическую форму. Входной торец сопла 2 выполнен закругленным. Внутренняя боковая поверхность корпуса 1 выполнена в виде сужающейся к донной части конической поверхности с углом при вершине конуса, равным 30...60°, плавно переходящей в донной части корпуса в углубление 3 радиусом, равным 0,25...0,35 высоты конической поверхности. 1 табл., 1 ил.

Изобретение относится к пневмодина- мическому упрочнению изделий, например, шариками и может быть использовано в машиностроении при упрочняющей обработке материала или изделий.

Целью изобретения является повышение качества упрочнения и надежности работы устройства.. На чертеже представлено устройство,

продольный разрез.

Устройство содержит полый корпус 1. внутри которого коаксиально установлено сопло 2. Внутренняя боковая поверхность корпуса 1 выполнена в виде сужающейся к ДОННОЙ части корпуса конической поверхности с углом при вершине конуса а 30-bU , плавно переходящей в донной части корпуса в углубление 3 радиусом, равным г j 0 25-0 35 высоты конусной поверхности н. Длина сопла 2 выбирается в зависимости от диаметра d канала 4 для подвода сжатого воздуха и равняется L (20-25)d ля диа метра канала бМО мм L 25d; для

L 20d) Канал 4 выполнен в центре донной части корпуса 1 и в месте пересечения с поверхностью углубления 3 образует выступ В верхней части сопла 2 по всему периметру выполнен криволинейный козырек 5 радиус которого R 0,6-0,7Н, а выходной торец сопла для обеспечения высокой степени зжекции выполнен закругленным эквидистантно криволинейной поверхности углубления 3 радиусом г.

Внутренняя поверхность 6 сопла. oDpa- зующая зону разгона, выполнена в своем продольном сечении параболической. Кольцевой зазор (канал) 7 для отвода шариков из зоны обработки образован внутренней поверхностью корпуса 1 и внешней по верхностью козырька В сопла 2, верхней части корпуса расположена сетка 8, армированная листом по окружности, для стравливания отработанного воздуха. Для регулирования зазора между эквидистантными поверхностями сопла 2 и углубления

3 корпуса на участке эжекции в зависимости от диаметра применяемых шариков предназначена гайка 9. удерживаемая четырьмя фиксаторами 10, расположенными под уг- лом 90° по периметру корпуса.

При использовании шариков двух размеров устройство содержит два приемника Л и 12 две заслонки 13 и 14 и две диафрагмы 15 и 16, которые выполнены трех- или более лепестковыми.

Устройство в случае использования шариков одного диаметра работает следующим образом. Партию шариков засыпают в зазор i между корпусом 1 и козырьком 5 примерно на 1 /3 высоты конусной поверхности. Такой обьем шариков обеспечивает свободный проход их от наклонной плоскости корпуса до удара об обрабатываемую деталь при 0 установившемся рабочем процессе, исклю- чая таким образом скапливание шариков на участке эжекции. Деталь 17 устанавливают на сетку 8 и накрывают резиновым ковриком 18 для исключения выброса шариков из 5 рабочего пространства, В подводящий канал 4 подают сжатый воздух под давлением О 4-0 5 МПа. Под действием эжекции шарики попадают в зону разгона сопла 2, где подхваченные воздушной струей разгоня- 0 ются и, вылетая из сопла, упрочняют обрабатываемую поверхность детали 17.

При работе устройства на двух диаметрах шариков в пpиe /lник 11 засыпают шарики диаметром di, в приемник 12 - шарики 35 диаметром d2, При использовании шариков диаметром di необходимо поднять заслонку 13 после чего полностью открыть диафраг- . му 15 и частично диафрагму 16, Шарики диаметром di из приемника 11 Vf 40 козырек 5, на внутреннюю поверхность кор пуса и дальше на участок эжекции данной части корпуса 1, После подачи сжатого воздуха в подводящий канал 4 происходит рабочий процесс, как в случае работы устройства с шариками одного диаметра по

описанному принципу. 8 конце работы плавнбе закрытие диафрагмы 15 способствует скоплению шариков диаметром di в приемнике 11. После полного сбора шариков диаметром di в приемнике 11 заслонка 13 опускается. Для использования шариков диаметром d2 полностью открывают диаф- pai My 16, частично диафрагму 15 и поднимают заслонку 14. Шарики диаметром d2 попадают на козырек 5, на внутреннюю поверхность корпуса и дальше на участок эжекции. После подачи сжатого воздуха в подводящий канал 4 происходит рабочий процесс по описанному принципу. В конце работы плавное закрытие диафрагмы 16 способствует скоплению шариков диаметром d2 в приемнике 12. После полного сбора шариков диаметром d2 в приемнике 12 заслонку 14 опускают. Во время пуска шарики лавинообразно устремляются в сопло, освобождая при этом участок эжекции. В процессе работы устройства отработанные шарики, отскочив от обрабатываемой поверхности, попадают на козырек 5, который направляет шарики на верхнюю зону наклонной плоскости корпуса. При движении шариков по этой плоскости ими приобретается энергия, равная

W mgH. где m - масса одного шарика;

Н - высота -конической поверхности корпуса.

При попадании шариков на участок эжекции они получают дополнительный импульс энергии (W эжекции), пропорциональный разности создаваемых давлений.

Ввод шариков в зону разгона сопла сопровождается дальнейшим приростом :э.нергии за счет кинетической энергий струи сжатого воздуха (W разгона сопла).

После прекращения подачи сжатого воздуха шарики скапливаются на участке эжекции. Обрабатываемая деталь заменяется на новую и цикл повторяется.

Уменьшение угла аконусной поверхности корпуса менее 30° исключает гарантированное попадание шариков в верхнюю зону наклонной плоскости (частично шарики будут попадать на центральную часть наклонной плоскости), что препятствует полному разгону шариков при прохождении по наклонной плоскости. Увеличение угла конусной поверхности более 60° не способствует приобретению шариками максимально возможной скорости при прохождении ими на-. клонной плоскости. Выход угла конусной поверхности за указанные пределы уменьшает скорость разгона шариков при входе в участок эжекции, что снижает общую эффективную скорость и приводит к ухудшению

качества обрабатываемой поверхности. Уменьшение радиуса на участке эжекции углубления 3 ниже 0,25 высоты конусной поверхности способствует попаданию ша5 риков (диаметром свыше 2 мм) в подводящий канал 4 после прекращения подачи сжатого воздуха, что приводит к забиванию подводящего канала. Увеличение радиуса на участке эжекции свыше 0,35 высоты ко10 нусной поверхности затрудняет выполнение плавного перехода от наклонной поверхности корпуса к зоне разгона сопла, что приводит к частичному скоплению шариков (диаметром менее 2 мм) на участке

5 эжекции. Выход радиуса за указанные пределы приводит к заклиниванию шариков и нестабильной работе устройства.

Улучшение качества обрабатываемых 0 изделий достигается благодаря использованию предлагаемой конструкции. При этом подача шариков в зону разгона происходит по касательной к оси сопла со скоростью Vi, приобретенной шариками при прохожде- 5 НИИ конусной поверхности, к которой прибавляется скорость V2, полученная шариками от эжекции на участке углубления 3, и скорость струи сжатого воздуха Уз в зоне разгона сопла. Таким образом скорость шариков максималь- 0 но приближается к скорости воздушного потока и в момент удара в общем виде будет равна

Уудара Vl + V2 + V3 - Употерь.

Этим достигается увеличение энергии

удара шариков об обрабатываемую поверх5 ность при сохранении длины зоны разгона.

-Увеличение же длины зоны разгона нецеле- сообразно, поскольку происходит снижение

скорости удара за счет возрастающих по-терь Vnoiepb.-Повышение эффективной ско0 рости шариков увеличивает как глубину, так

и степень наклепа, что несомненно улучша ет качество обрабатываемых изделий.

Предотвращение заклинивания потока шариков достигается за счет подачи их в 5 зону разгона по всему периметру устройства, а не по вертикальному пазу, как в прототипе, а также за счет плавного регулирования зазора между эквидистантными поверхностями сопла 2 и корпуса 1 на уча- 0 стке эжекции углубления 3 при использовании шариков различного диаметра.

Кроме этого, предлагаемое устройство ликвидирует операцию ручной перегрузки шариков после окончания раВоты и постоянг 5 но находится в рабочем состоянии.

Пример. Устройство изготовили и опробовали на натурных образцах ст ржне- вой арматуры класса А-П диаметром 10 мм из стали марки В Ст 5 сп.2.

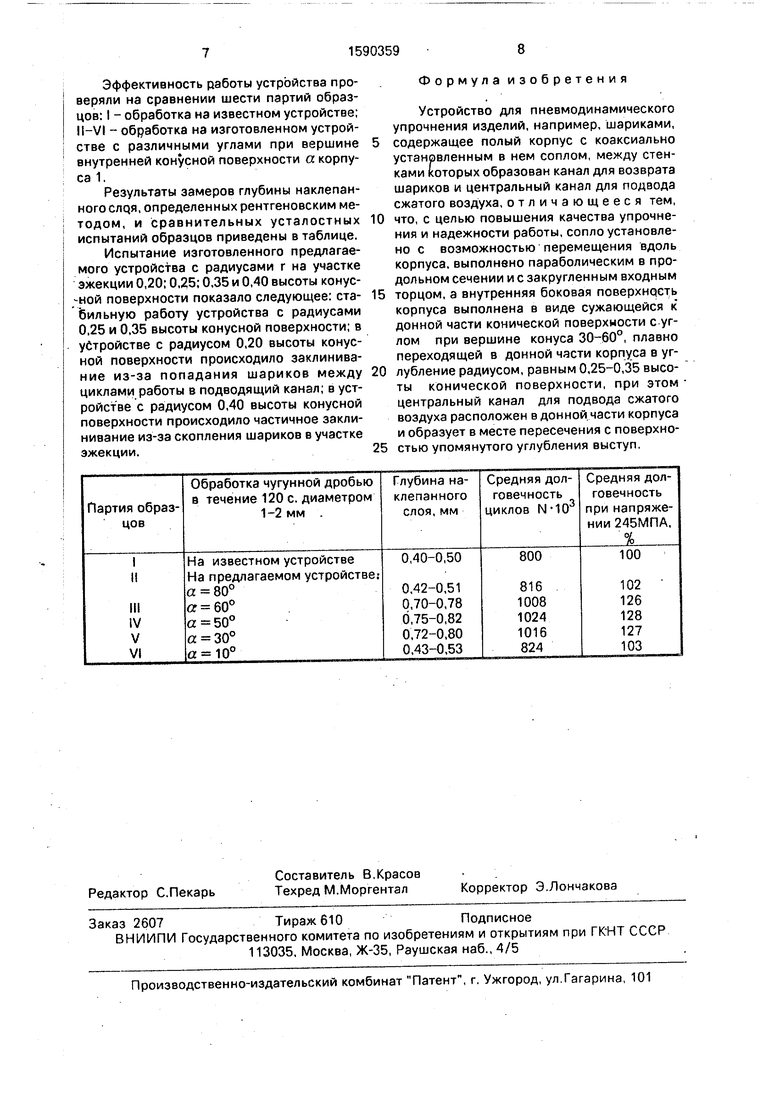

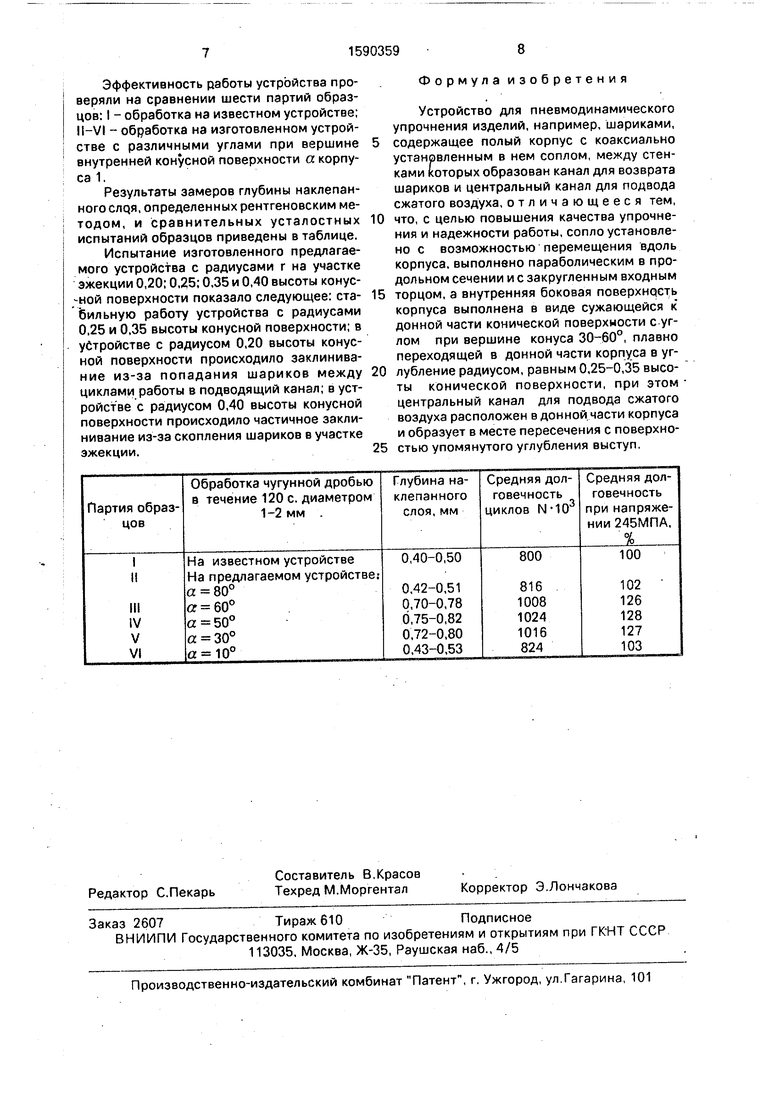

Эффективность работы устройства проверяли на сравнении шести партий образцов: I - обработка на известном устройстве; I1-VI - обработка на изготовленном устройстве с различными углами при вершине внутренней конусной поверхности а корпуса 1,

Результаты замеров глубины наклепанного слря, определенных рентгеновским методом, и сравнительных усталостных испытаний образцов приведены в таблице.

Испытание изготовленного предлагаемого устройства с радиусами г на участке эжекции 0,20; 0.25; 0.35 и 0.40 высоты конус- -ной поверхности показало следующее; стабильную работу устройства с радиусами 0.25 и 0.35 высоты конусной поверхности; в устройстве с радиусом 0.20 высоты конусной поверхности происходило заклинивание из-за попадания шариков между циклами работы в подводящий канал; в устройстве с радиусом 0.40 высоты конусной поверхности происходило частичное заклинивание из-за скопления шариков в участке эжекции.

Ф о р м у л а и 3 о б р е т е н и я

Устройство для пневмодинамического прочнения изделий, например, шариками,

одержащее полый корпус с коаксиально становленным в нем соплом, между стенками которых образован канал для возврата шариков и центральный канал для подвода сжатого воздуха, отличающееся тем,

что, с целью повышения качества упрочнения и надежности работы, сопло установлено с возможностью перемещения вдоль корпуса, выполнено параболическим в продольном сечении и с закругленным входным

торцом, а внутренняя боковая поверхнрсть корпуса выполнена в виде сужающейся к донной части конической поверхности с углом при вершине конуса 30-60°, плавно переходящей в донной части корпуса е углубление радиусом, равным 0.25-0.35 высоты конической поверхности, при этом центральный канал для подвода сжатого воздуха расположен в донной.части корпуса и образует в месте пересечения с поверхностью упомянутого углубления выступ.

Авторы

Даты

1990-09-07—Публикация

1987-12-10—Подача