Изобретение относится к машиностроению, к механообрабатывающему производству, и может быть использовано для отделочно-зачистной обработки мелких деталей массой до 10 г (удаление заусенцев, скругление острых кромок, зачистка, полирование, подготовка под покрытия и т.д.) в механообрабатывающих цехах, в цехах листовой штамповки и др.

Известна отделочная установка, в которой эффект отделочной обработки деталей создается за счет подачи в камеру сжатого воздуха и придания камере вибрации.

Однако, вибрация снижает эффективность воздействия абразивной среды, так как препятствует формированию устойчивого жидкостно-абразивного потока, омывающего обрабатываемые детали.

Известны установки для обработки деталей водо-воздушно-абразивной смесью, в которых не используется вибрация рабочей камеры.

Однако, эффективность их также ограничена, так как не обеспечено формирование устойчивого жидкостно-абразивного потока.

Прототипом изобретения является способ абразивной обработки деталей и устройство для его осуществления, в котором имеется рабочая камера, выполненная в виде двух конических чаш, соединенных большим основанием, в днище нижней чаши установлен завихритель с расположенными по окружности связанными с распределителем сжатого воздуха равнонаправленными сопловыми отверстиями и с аналогичными отверстиями, также расположенными по окружности между первыми отверстиями и имеющими противоположное по отношению к первым отверстиям направление.

Циклическая подача в камеру сжатого воздуха поочередно прямого и обратного направлений (через разгонные и тормозные сопла) повышает эффективность обработки за счет уменьшения вероятности образования "мертвых" зон в рабочей камере. Однако, полностью не исключается это отрицательное явление. При обработке плоских деталей, деталей типа пластин и колец они пакетируются и собираются в центральной части камеры, выходя из зоны обработки.

Цель изобретения - повышение интенсивности и равномерности обработки путем исключения в рабочей камере застойных зон и зон пониженного абразивно-жидкостного воздействия, а также обеспечение длительности работы тормозных сопл в диапазоне 10-80% от длительности работы основных сопл.

Для этого в станке для гидроротационной обработки, содержащем каркас с установленной в нем поворотной рабочей камерой в виде двух конических чаш, соединенных большим основанием, в днище нижней из которых находится завихритель с соплами, связанными с распределителем воздуха, и систему промывки деталей, рабочая камера станка снабжена установленным в центре конусом высотой не менее 2/3 высоты нижней чаши и имеющим дополнительные равнорасположенные горизонтально по окружности на высоте не более 0,2 от высоты нижней чаши под углом 30о к радиусу сечения конуса сопла, соединенные воздушным каналом с полостью разгонных сопл, с жиклером в этом канале, снижающим давление в 1,5-2 раза. Станок также снабжен системой автоматизации цикла, выполненной в виде реле времени.

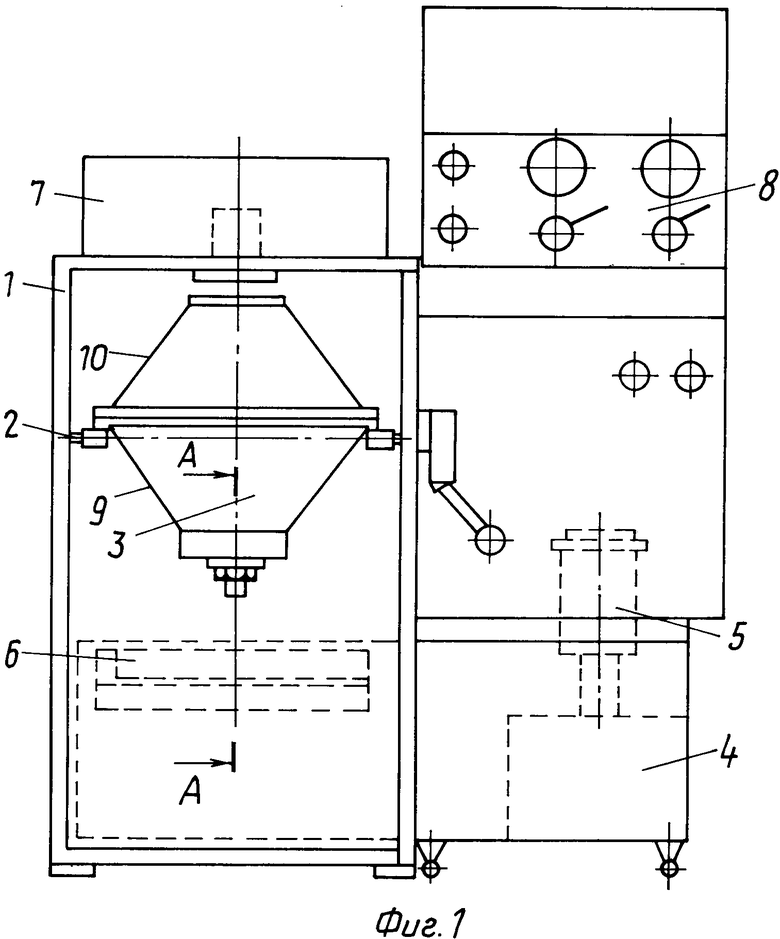

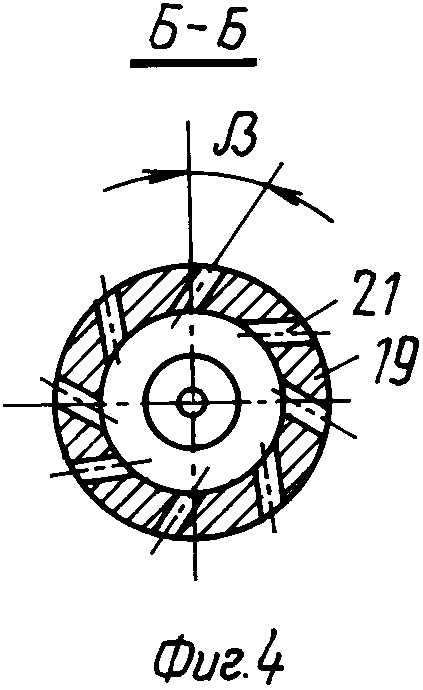

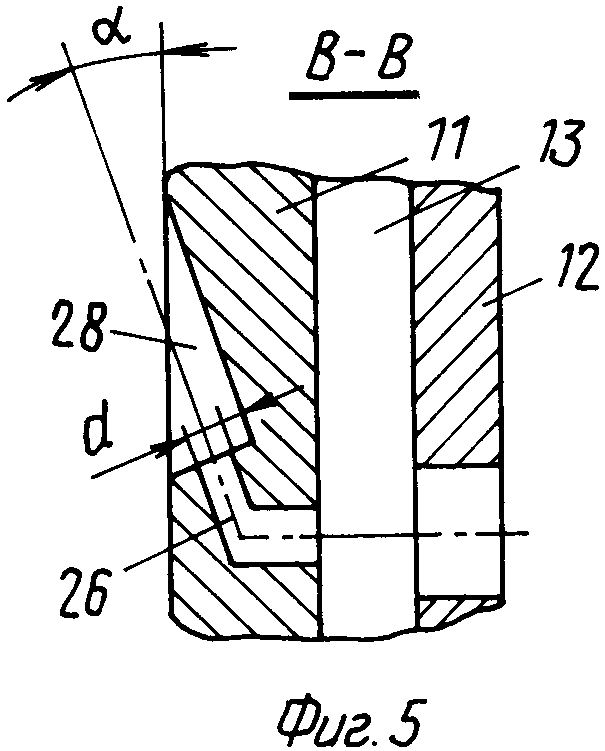

На фиг. 1 изображен предлагаемый станок, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - основание рабочей камеры, вид сверху; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 3.

Станок состоит из каркаса 1, в котором на поворотных пальцах 2 установлены рабочая камера 3, бока 4 с помпой 5 для подачи рабочей жидкости, сепараторы деталей 6, крышки 7, пульт 8 управления. Рабочая камера выполнена в виде нижнего 9 и верхнего 10 усеченных конусов, соединенных большим основанием. На дне нижнего конуса 9 установлены завихритель 11 и основание 12, образующие между собой герметичную воздушную полость 13, а между основанием 12 и корпусом 14 образована другая герметичная полость 15. На корпусе 14 с помощью гаек 16 и 17 установлена оправка 18, на которую навинчивается конус 19, снабженный жиклером 20 и имеющий сопла 21, расположенные горизонтально под углом к радиусу сечения конуса. Вершина конуса выполнена в виде съемного наконечника 22. Воздушные полости 13 и 15 герметичны и изолированы с помощью прокладок 23. Сжатый воздух из промышленной магистрали подводится к полостям через штуцеры 24 и 25. Подводящие магистрали соединены между собой через распределитель воздуха, который в соответствии с заданным циклом включает их поочередно. Завихритель 11 имеет равнорасположенные по окружности диаметром D1 разгонные 26 и по окружности диаметром D2 тормозные 27 сопла диаметром d, выходящие под углом α на поверхность через конусные углубления 28 в виде сопл Лаваля.

Вместо съемного наконечника 22 на конус 19 могут устанавливаться другие по форме наконечники, например цилиндрические, а также кольцевые, более широкие или расширяющиеся экраны 29 (на фиг. 2 показано пунктирной линией). Эти параболические или плоские экраны служат для отражения "выплескивающихся" из зоны обработки частиц абразивной среды и способствуют формированию устойчивой зоны обработки.

Экспериментально установлено, что угол α должен быть около 25о, в этом случае происходит подъем абразивной массы с деталями на наибольшую высоту в камере, обеспечивается перемещение массы загрузки по спирали, приближающейся к тору, в результате достигается интенсивное перемешивание массы загрузки и повышается производительность обработки. Как уменьшение угла α, так и его увеличение ухудшают условия обработки. Наиболее оптимальным диаметр d сопл - 2,0-2,5 мм. Количество сопл должно быть по возможности максимальный, так как при круговом перемещении загрузки в камере, она должна постоянно подпитываться энергией воздуха, в этом случае исключается образование "провалов" или "мертвых" зон между соплами.

Окружность диаметром D1, на которой располагаются разгонные сопла, делит свободное пространство рабочей камеры между наружным 9 и внутренним 19 конусами примерно пополам. Поскольку конусность наружного конуса в 2-2,5 раза больше конусности внутреннего конуса, то окружность D1 смещена на 25-30% от середины свободной поверхности завихрителя в сторону стенки рабочей камеры. Окружность диаметром D2 тормозных сопл смещена вовнутрь на минимальное расстояние от окружности D1. Воздушные струи от тормозных сопл непосредственной работы не производят, а только перемешивают рабочую среду с деталями, выводя каждый раз детали в новые условия обработки.

Основной гидродинамический поток рабочей среды с деталями формируется в нижней части рабочей камеры до уровня, равного 2/3 от ее высоты Z, поэтому конус 19 должен быть такой же высоты, т.е. не менее 2/3 от высоты нижней чаши рабочей камеры (H ≅ 2/3 L). В этом случае конус 19 заполняет пространство "мертвых" зон. Однако, некоторые типы обрабатываемых деталей, например тонкие пластины, кольца, планки и др., даже при наличии конуса могут пакетироваться, выходить из зоны обработки и занимать околоконусное пространство. Указанное явление полностью исключают струи воздуха, подаваемого из дополнительных сопл 21, расположенных на конусе 19 под углом 30о к радиусу сечения конуса, в сторону, совпадающую с направлением разгонных сопл 26. Количество сопл 21 должно быть равно количеству сопл 26, но располагаются они не напротив, а в промежутках между соплами 26 на высоте h от завихрителя 11. Дополнительные сопла 21 выполняют двоякую роль: во-первых, они исключают образование застойных зон вдоль конуса; во-вторых, помогают формированию устойчивого гидродинамического потока именно в тех местах, где действие разгонных сопл ослабевает, т.е. на определенной высоте h и в промежутках по окружности между разгонными соплами. Экспериментально установлено, что наиболее оптимальная высота h составляет 0,2 от высоты нижней чаши рабочей камеры, не более, т.е., h ≅ 0,27L. Увеличение h сверх оптимального размера уменьшает эффективность дополнительных струй воздуха, так как их действие выходит из активной зоны рабочей камеры.

В соответствии со способом гидроротационной обработки деталей длительность работы тормозных сопл составляет 10-80% от длительности работы основных (разгонных) сопл в цикле, а продолжительность одного цикла - 10-50 с, при общем времени обработки - 7-30 мин, т.е. при обработке одной загрузки деталей необходимо десятки раз поочередно включать тормозные и разгонные сопла. Для этой цели станок оснащен системой автоматизации цикла, состоящей из блока питания, семи счетных модулей, трех коммутаторов, распределителей воздуха, пневмокранов, реле времени и блока управления. Блок питания вырабатывает постоянное стабилизированное напряжение 9 В, переменное напряжение 15 В и напряжение накала. Генератор вырабатывает импульсы с частотой 1 имп/с и 1 имп/мин. Счетный модуль состоит из счетчика и переключателя, с помощью которого выставляют время срабатывания. Коммутатор включает в себя полупроводниковый мост, тиристор и оптопару. Распределители воздуха и пневмокраны, включенные в электросеть станка, под действием сигналов, вырабатываемых в блоке управления, переключают поочередно подводящие воздушные магистрали, а по окончании обработки переключают сеть на подачу воздуха в обе магистрали с давлением 3-5 МПа.

Примером исполнения станка является один из его возможных вариантов со следующими параметрами. Нижняя чаша имеет малое основание диаметром 180 мм и высоту 180 мм, верхнее соответственно 190 мм и 200 мм, диаметр большого основания - 410 мм, конусность чаш - 70о, объем - 27 л. Внутренняя поверхность нижней чаши армирована полиуретаном, верхней - резиной, что обеспечивает их долговечность в соответствии с ресурсом работы всего станка - 5-7 лет при использовании в две смены, так как на станке нет других трущихся и изнашивающихся частей. D1=135 мм; D2=118 мм; основание центрального конуса - 55 м; его конусность - 27о, Н=120 мм, h=35 мм; d=2,5 мм; α = 25о; β = 30о; количество разгонных и тормозных сопл - по 8 шт. Объем блока для рабочей жидкости - 75 л; габариты станка - 100 х 820 х 1420.

Станок работает следующим образом.

С помощью реле времени устанавливают продолжительность циклов и время работы в них разгонных и тормозных сопл. Нажатием кнопки включают подачу воздуха с давлением 3-4 МПа, который предотвращает попадание в сопла абразивно-жидкостной рабочей смеси. Затем включают насос и подают в рабочую камеру определенный объем рабочей жидкости, который предварительно задают путем перемещения датчиков объема в баке. Далее через отверстие в крышке камеры в соответствии с техпроцессом засыпают абразив и детали. Нажатием кнопки "Пуск" включают станок. По окончании обработки рабочий режим автоматически отключается и станок переходит на режим ожидания с подачей в сопла воздуха давлением 3,0-4,0 МПа, при этом подается звуковой сигнал. Оператор с помощью рукоятки поворачивает камеру на 180о, детали с рабочей средой высыпаются на сито сепаратора. Включают насос, который подает рабочую жидкость на сепаратор. Абразивный порошок смывается с деталей и попадает в нижнюю емкость, в которой он еще раз отделяется от жидкости. Жидкость самотеком поступает в бак. Нижняя емкость с абразивным порошком легко вынимается для следующей загрузки, а детали падают на сушку или далее в соответствии с технологическим процессом.

В качестве примера использования станка является обработка тонкостенных ажурных деталей толщиной 0,05-0,1 мм типа рамок, пластин, колец.

На одном из оптико-механических заводов удаление заусенцев, скругление кромок и полирование их ранее производилось вручную, так как на имеющейся гидроротационной установке они пакетировались, выходили из зоны обработки и попадали в "теневые" пространства рабочей камеры. Предлагаемый станок обеспечил эффективную и стабильную обработку этих деталей. Количество обрабатываемых деталей в год составляет 30 млн. шт. (27 наименований). Годовой экономический эффект Эг составляет

Эг=(Т1-Т2) х N x C, где Т1 - старая трудоемкость на 1 детали, н/ч;

Т2 - новая трудоемкость на 1 деталь, н/ч;

N - программа выпуска деталей, шт./г;

С - стоимость 1 н/ч, руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОРОТАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2014206C1 |

| ПЕЧЬ ДЛЯ ЖИДКОГО ТОПЛИВА | 1991 |

|

RU2023958C1 |

| Узел нанесения покрытия на внутреннюю поверхность трубопровода | 1988 |

|

SU1662705A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| УСТРОЙСТВО ДЛЯ СТРУЙНО-АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2004 |

|

RU2376127C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 2001 |

|

RU2191674C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2201864C2 |

| ВИХРЕВОЙ АППАРАТ ГАЗООЧИСТКИ | 1992 |

|

RU2038123C1 |

Изобретение относится к машиностроению, к механической обработке мелких деталей массой до 20 г, и используется для механизации отделочно-зачистных операций. Цель изобретения - повышение интенсивности и равномерности обработки путем исключения в рабочей камере застойных зон и зон пониженного абразивно-жидкостного воздействия, а также автоматизации циклов поочередного включения разгонных и тормозных сопл, имеющих длительность работы 10 - 80% от длительности работы разгонных сопл. Станок содержит каркас с установленной в нем поворотной рабочей камерой в виде двух конических чаш, соединенных большим основанием, в днище которой находится завихритель с равнорасположенными по окружности разгонными и тормозными соплами, связанными с распределителем воздуха, и сестему промывки деталей. Рабочая камера снабжена установленным в ее центре конусом высотой не менее 2/3 высоты нижней чаши и имеющим дополнительные равнорасположенные горизонтально по окружности на высоте не белее 0,2 от высоты нижней чаши под углом 30 ° к радиусу конуса, сопла, соединенные воздушным каналом с полостью разгонных сопл, с жиклером в этом канале, снижающим давление в 1,5 - 2,0 раза. Станок снабжен также системой автоматизации цикла, задаваемого через установленное на станке реле времени. 1 з.п.ф-лы, 5 ил.

Авторы

Даты

1994-06-15—Публикация

1992-04-07—Подача