Изобретение относится.к электротехнике и может быть использовано при создании электроизоляционных материалов и систем электрической изоляции машин и аппаратов с повьш1ен- ным сроком службы.

Целью изобретения является повышение эксплуатационной надежности электроизоляционных материалов и систем электрической изоляции путем улучшения их физико-химических характеристик упрощение процесса изготовления и расширение ассортимента используемых полимеров.

Пример 1.. Макеты с системой изоляции, включающей обмоточный

провод с полиэфирной изоляцией марки ПЭТВ .,95 мм, полиарилатную пленку ПАР и полиэфирно -эпоксидный состав, непосредственно после, пропитки |и отверждения (сушки) увлажнены при относительной влажности 95 + 3% до минимального сопротивления, после чего обработаны в парах 2,4-толуилен- диизоцианата до полного его отверждения в закрытом объеме при 135 С в течение 22 ч.,

Затем макеты подвергают цилиндрическим испытаниям. Каждый цикл состоит из последовательно проводимого воздействия теплового старения при , воздействия механических насг х

vj

3,1

грузок (вибрации частотой 50 Гц и ускорением 1,5 G в течение 1 ч), увлажнения в гидростате при относительной влажности 95 + 3% в течение .24 ч, воздействия испытательного напряжения. Величина испытательного напряжения меаду витками в каждой катушке 120 В, между обмоткьй и корпусом и между катушками 600 В.

За отказ системы изоляции в макете принимается витковое замыкание, пробой фазы или- пробой на корпус при воздействии испытательного напряжения .

Пример 2, Макеты с системой изоляции по примеру 1 подвергнуты циклическим, испытаниям (аналогично примеру 1) Ti pH температуре старения 200°С, 11осл1} З-го Ц1«спа испытаний (432 ч старения при ) макеты увлажнены при относительной влажности 95+3% до ъпишиаяьКого сопротивления изоляцт и обработаны 2,4-топуипен- диизоциаиатрм до полного его отверис

дения в закрытом объеме в

течение 20 ч,

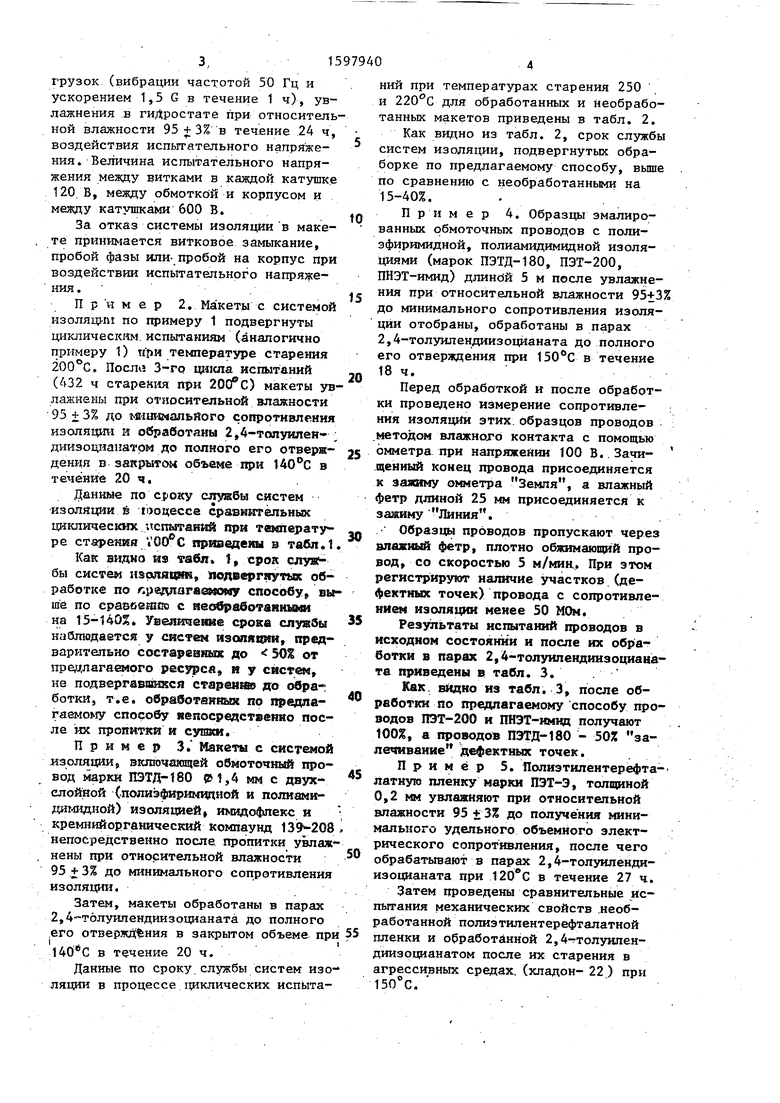

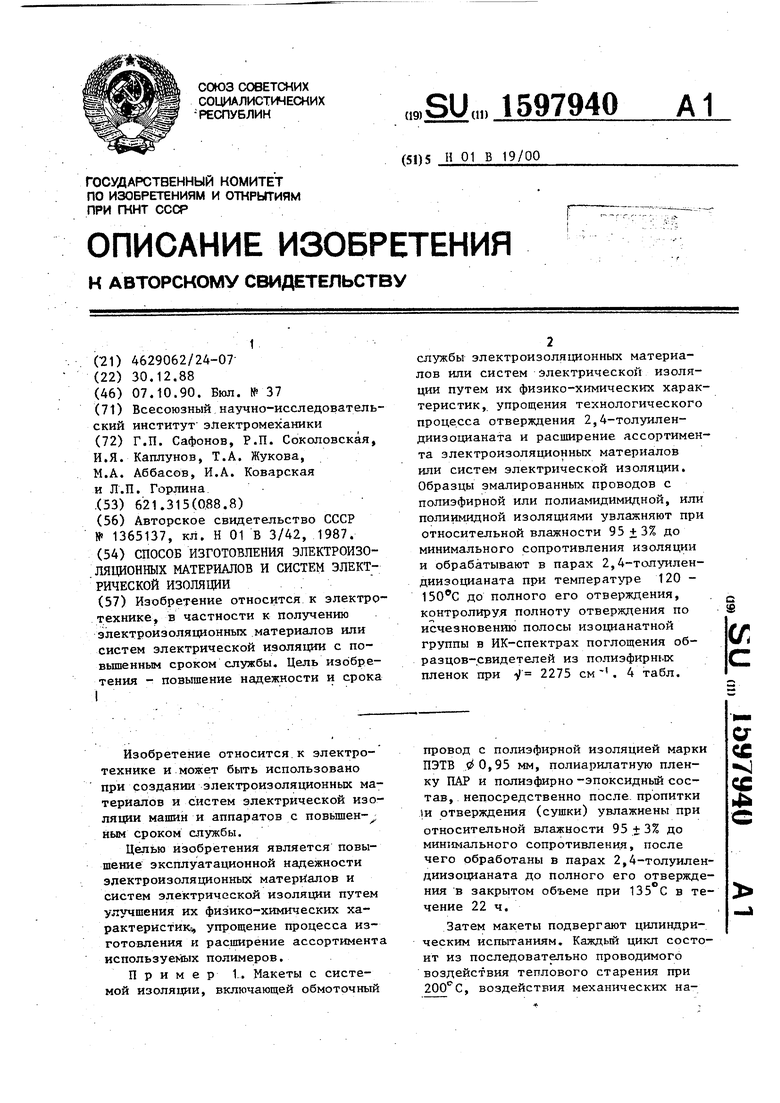

Данные по сроку слувбы систем изоляции 6 11 оцессе сравнительных циклических испытаний при температуре стареккя приведены в тввл.1

Как видно иэ 7абл. 1, сроа бы систем изоляют, лодвергпутьас обработке по ftpe yiaraoMOMy способу выше по сраа&ешсо с иеобработаяиыми на 15-140%, Увелйтаеюае сроке службы наблюдается у систем из(шя|рт, пред- варительио состареашлас до 50% от предлагаемого ресурса, и у , не подвергавоЕикся старемшэ до бот1ш, т.е. обра@отан{1ых по предла- гаемох у способу яепосредственио после их пропитки и cywsm,

Пример 3. Макеты с системой изоляции, включающей обмоточный провод марки ПЭТД-180 ,4 мм с двухслойной Споли эфирим1щной и полиами- диг идной) изоляцией, имидофпекс и кремнийорганический компаунд непосредственно после пропитки увлажнены при относительной влажности 95 + 3% до минимального сопротивления изоляции.

Затем, макеты обработаны в парах 2,4 Тблуш1ендиизоцианата до полного его отвержд%ния в закрытом объеме при в течение 20 ч.

Данные по сроку службы систем изоляции в процессе циклических испЫта

0

5

0

0

5

0

5

5

0

НИИ при температурах старения 250 и 220 С для обработанных и необработанных макетов приведены в табл. 2.

Как видно из табл. 2, срок службы систем изоляции, подвергнутых обра- борке по предлагаемому способу, вьше по сравнению с необработанными на 15-40%.

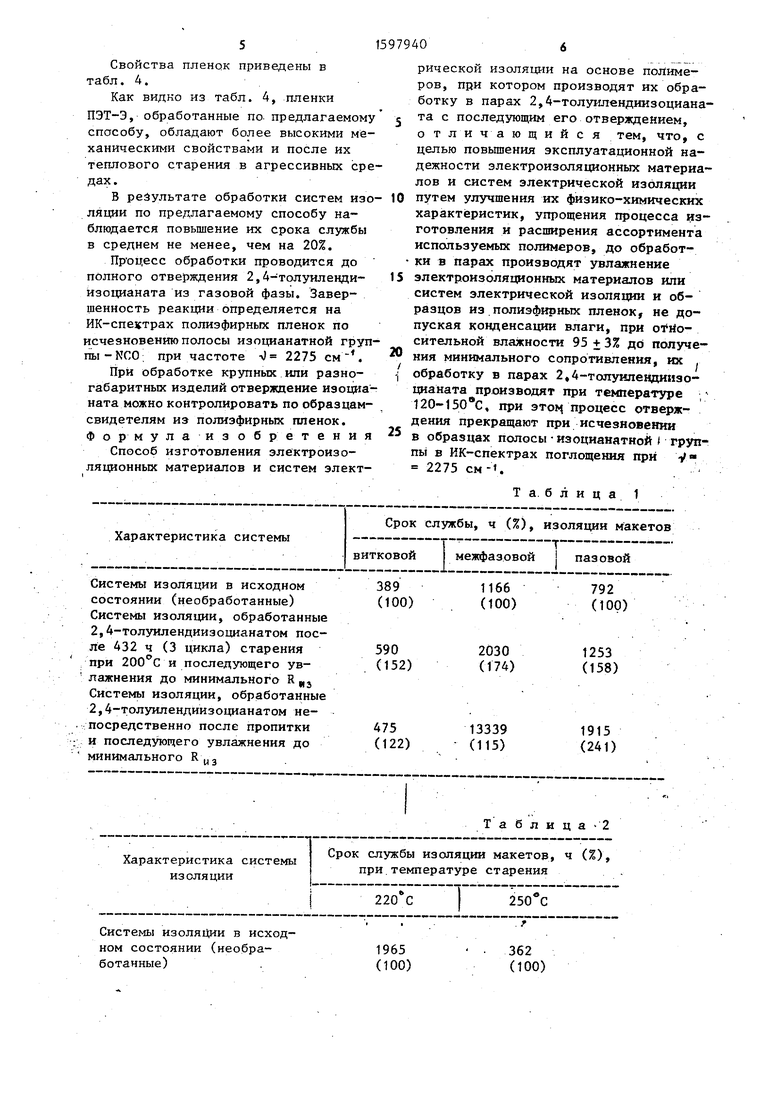

Пример 4. Образцы эмалированных обмоточных проводов с поли- зфиримидной, полиамидимидной изоляциями (марок ПЭТД-180, ПЭТ-200, ПНЭТ-имид) длиной 5 м после увлажнения при относительной влажности 95+3% до минимального сопротивления изоляции отобраны, обработаны в парах 2,4-тол5гш1ендиизоцйаната до полного его отверждения при в течение 18 ч.

Перед обработкой и после обработки проведено измерение сопротивле- ; ния изоляции этих образцов проводов .методом влажного контакта с помощью омметра при напряжении 100 В. Зачи- ценный конец провода присоединяется к зажиму омметра Земпя, а влажный фетр длиной 25 мм присоединяется к зажиму Линия.

Образцы проводов пропускают через влажный фетр, плотно обжимающий провод, со скоростью 5 м/мин. При зтом регистрируют наличие участков (дефектных точек) провода с сопротивлением изоляции менее 50 МОм.

Результаты испытаиий проводов в исходном состоянии и после их обработки в парах 2,4-толуипендиизоциана- та приведены в табл. 3. .

Как. видно из табл. 3, после обработки по предлагаемому способу проводов ПЭТ-200 и ПНЭТ-имид получают 100%, а проводов ПЭТД-180 - 50% за- лечиваиие дефектных точек.

Пример 5. Полизтилентерёфта- латную пленку марки ПЭТ-Э, толщиной 0,2 мм увлажняют при относительной влажности 95 +3% до получения минимального удельного объемного злект- рического сопротивления, после чего обрабатьгеают в парах 2,4-толуиленди- изоцианата при в течение 27 ч. Затем проведены сравнительные Испытания механических свойств .необработанной полизтилентерефталатной пленки и обработанной 2,4ттолуипен- диизоцианатом после их старения в агрессивных средах, (хладон- 22 ) при 150°С.

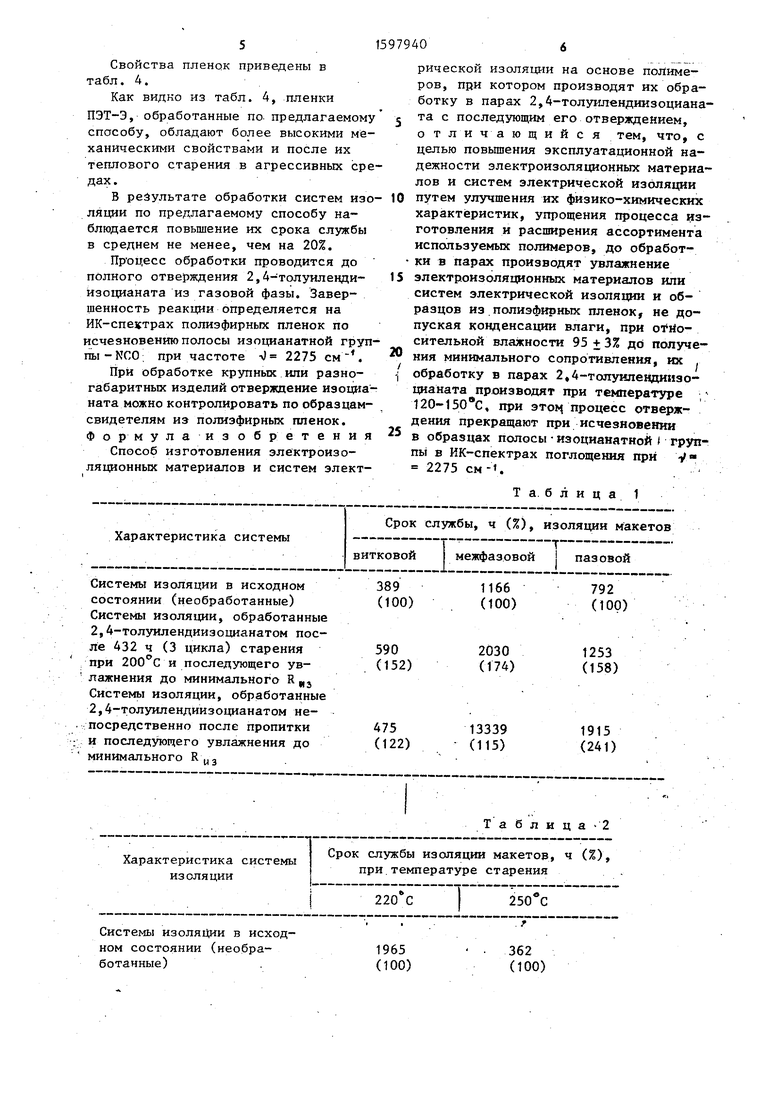

Свойства пленок приведены в табл. 4.

Как видно из табл. 4, пленки ПЭТ-Э, обработанные по предлагаемому способу, обладают более высокими механическими свойствами и после их теплового старения в агрессивных средах .

В результате обработки систем изоляции по предлагаемому способу наблюдается повьшение их срока службы в среднем не менее, чем на 20%.

Пр оцесс обработки проводится до полного отверждения 2,4-толуиленди- йзоцианата из газовой фазы. Завершенность реакции определяется на ИК-cneifTpax полиэфирных пленок по исчезновению полосы изоцианатной группы-NCO при частоте -0 2275 см .

При обработке крупных или разногабаритных изделий отверждение нэоциа- ната можно контролировать по образцам- свидетелям из полиэфирных пленок. Формулаизобретения

Способ изготовления электроизоляционных материалов и систем электрической изоляции на основе полимеров, при котором производят их обработку в парах 2,4-толуилендиизоцианата с последующим его отверждением, отличающийся тем, что, с целью повьппения эксплуатационной надежности электроизоляционных материалов и систем электрической изоляции

путем улучшения их физико-химических характеристик, упрощения процесса изготовления и расширения ассортимента используемых полимеров, до обработ- ки в парах производят увлажнение

электроизоляционных материалов или систем электрической изоляции и образцов из полиэфирных пленок, не допуская конденсации влаги, при от йо- сительной влажности 95 + 3% до получе

ния минимального сопротивления, их

/

обработку в парах 2,4-толуилендиизо- цианата производят при температуре 120-150 С, при этоц процесс отверждения прекращают при исчезновении в образцах полосыизоцианатной группы в ИК-спектрах поглощения при V- 2275 см-Ч

Т а. б ji и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| Способ получения электроизоляционных материалов | 1985 |

|

SU1365137A1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 1984 |

|

RU1287573C |

| МНОГОСЛОЙНАЯ КОМБИНИРОВАННАЯ ПЛЕНКА ДЛЯ СТРОИТЕЛЬСТВА | 2016 |

|

RU2651011C2 |

| СИММЕТРИЧНЫЙ ОГНЕСТОЙКИЙ КАБЕЛЬ | 2008 |

|

RU2370839C1 |

| Гидрофобные многоатомные спирты для применения в герметизирующем составе | 2014 |

|

RU2666430C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРА И ПОЛУЧЕННОЕ ИЗДЕЛИЕ | 2012 |

|

RU2599761C2 |

| ЭМУЛЬСИЯ БЛОКИРОВАННОГО ИЗОЦИАНАТА, ВОДО- И МАСЛООТТАЛКИВАЮЩИЙ СОСТАВ, ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1997 |

|

RU2177059C2 |

| ОТВЕРЖДАЕМЫЕ ИЗЛУЧЕНИЕМ ПЕРВИЧНЫЕ ПОКРЫТИЯ D1363 ВТ НА ОПТИЧЕСКОМ ВОЛОКНЕ | 2007 |

|

RU2435814C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНА | 1996 |

|

RU2130038C1 |

Изобретение относится к электротехнике, в частности к получению электроизоляционных материалов или систем электрической изоляции с повышенным сроком службы. Цель изобретения - повышение надежности и срока службы электроизоляционных материалов или систем электрической изоляции путем улучшения их физико-химических характеристик, упрощения технологического процесса отверждения 2,4-толуилендиизоцианата и расширение ассортимента электроизоляционных материалов или систем электрической изоляции. Образцы эмалированных проводов с полиэфирной или полиамидимидной, или полиимидной изоляциями увлажняют при относительной влажности 95±3% до минимального сопротивления изоляции и обрабатывают в парах 2,4-толуилендиизоцианата при температуре 120-150°С до полного его отверждения, контролируя полноту отверждения по исчезновению полосы изоцианатной группы в ИК-спектрах поглощения образцов-свидетелей из полиэфирных пленок при ν=2275 см-1. 4 табл.

Системы изоляции в исходном состоянии (необработанные)

Т а б л и ц а -2

1965 (100)

362 (100)

Продолжение табл.2

I.

Характеристика системы Срок службы изоляции макетов, ч (%), изоляциипри температуре старения

I

Системы изоляции, обработанные 2,4-толуилен- диизоцианатом непосредственно после припитки2268505 и-последующего увлажнения (115)С140) до минимального R,, На- ;.

Т а б Л И Ц а 3

Количество дефектных участков, %, провода Состояние проводамарки

ПЭТД-180 ПЭТ-200 I ПНЭТ-имид

Исходное100100 100

После обработки.

2,4г-толуилендиизо1 анатЬм50О О

Т а б л и ц а 4

Значение (, кгс/мм (iT, %) при времени старения, ч Состояние пленки ..:----...

О 250 . 300 350

, , ..., . .«««ш

Пиенка ПЭТ-Э20,0 . 8,0 , 5,5 3,4

исходная(217) (11,0) (10,3) (5,4)

Пленка ПЭТгЭ обработанная 2,4-толуилен; диизоцианатом после.

предварительного ее 20,0 -13,9 10,5 9,8 увлажнения(217) / (30,3) (20) (21)

Пленка ПЭТ-Э предва- .

{Эд ельно состаренная

(гидролизованная) вi

Среде хладона- 22 в течение 75 ч при 150 С (до снижения разрывной прочности на 15%), затем обработанная 2,4-толуилен-

диизоцианатом (извест- 20,0 13,09,6 9,6

ный способ)(200) (22,0) И9,0) (18,0)

| Способ получения электроизоляционных материалов | 1985 |

|

SU1365137A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-07—Публикация

1988-12-30—Подача