О5

:л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электроизоляционных материалов и систем электрической изоляции | 1988 |

|

SU1597940A1 |

| Способ получения полиуретанов | 1973 |

|

SU482092A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ ЛАКОВЫХ СВЯЗУЮЩИХ ВЕЩЕСТВ | 1992 |

|

RU2124540C1 |

| Способ получения водоразбовляемой смолы с уретановыми группами | 1971 |

|

SU413822A1 |

| Клеевая композиция для соединения полимерных пленок с металлической фольгой | 1973 |

|

SU1114341A3 |

| Порошковый состав для покрытий | 1973 |

|

SU609476A3 |

| Способ получения термоотверждаемого связующего для покрытия, осаждаемого на катоде | 1977 |

|

SU784790A3 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ПРОПИТОЧНЫЙ КОМПАУНД И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2123021C1 |

| ВОДНЫЙ СОСТАВ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2324718C2 |

| ДВУХКОМПОНЕНТНАЯ АДГЕЗИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2757011C2 |

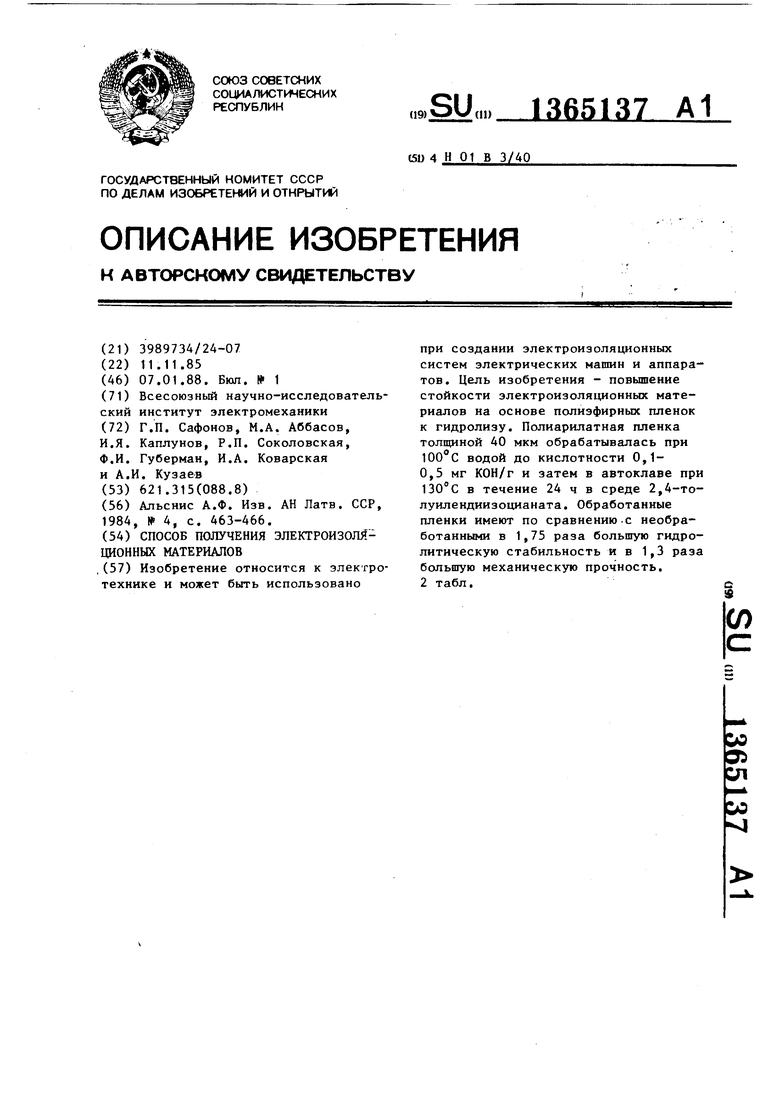

Изобретение относится к электротехнике и может быть использовано при создании электроизоля1Д1онных систем электрических машин и аппаратов. Цель изобретения - повышение стойкости электроизоляционных материалов на основе полиэфирных пленок к гидролизу. Полиарилатная пленка толщиной 40 мкм обрабатывалась при 100°С водой до кислотности 0,1- 0,5 мг КОН/Г и затем в автоклаве при 130°С в течение 24 ч в среде 2,4-то- луилендиизоцианата. Обработанные пленки имеют по сравнению-с необработанными в 1,75 раза большую гидролитическую стабильность и в 1,3 раза большую механическую прочность. 2 табл.

00

sj

1

Изобретение относится к электротехнике и может быть использовано при создании электроизоляционных сие тем электрических машин и аппаратов с повышенным сроком жизни и для продления срока службы электроизоляционных систем.

Цель изобретения - повышение стой кости электроизоляционных материалов на основе полиэфирных пленок к гидролизу, упрощение технологии обработки пленок при сохранении их физико-механических свойств.

Поставленная цель достигается тем что электроизоляционные материалы на основе полиэфирных пленок дополнительно обрабатываются реагентом, например, изоцианатом, причем обработку ведут в парах изоцианата после гидролиза пленок до кислотности 0,1- 8 мг КОН/Г. В качестве изоцианата используют 2,А-толуилендиизоцианат, а в качестве полиэфирных пленок - полиэтилентерефталатные и полиарилат ные пленки.

Пример 1. Испытывается по- лиарилатная пленка толщиной 40 мкм марки ДВ-П на основе дифенилолпропа- на и смеси терефталевой и изофтале- вой кислот, взятых Б отношении 1:1, в исходном состоянии и после гидролиза при 100°С до кислотности 0,1- 0,5 мг КОН/Г. Образцы пленок обрабатываются при 130°С в течение 2А ч в автоклаве в среде 2,4-толуилендиизо- цианата, взятого в значительном избытке. Концентрация в газовой среде примерно 3 -10 г/см . После обработки проводится испытание стойкости пленок к гидролизу. Гидролиз обработанных пленок проводят при 100, 130, 150, 170°С до уменьщения механической прочности до нулевого значения, время достижения которого определяется как стойкость к гидролизу.

Пример 2. Испытывается по- лиарилатная пленка толщиной 60 мкм аналогично примеру 1. Гидролиз проводят при 130°С до кислотности 1-3 мг КОН/Г. После дополнительной обработки изоцианатом при 145 С в течение 10 ч пленки испытываются при 100, 130, 150, 170°С с целью определения времени их гидролиза.

Пример 3. Испытывается по- лиарилатная пленка толщиной 80 мкм аналогично примеру 1. Гидролиз прово

10

U

20

25

651372

дят при 150°С до кислотности 6-8 мг КОН/Г. После дополнительной обработки изоцианатом при 130 С в течение 16 ч определяют время гидроли- за при 100, 130, 150, .

Пример 4. Испытывается по- лиарилатная пленка толпсиной 60 мкм по примеру 1. Гидролиз проводят при 170°С до кислотности 8-10 мт КОН/г. После допол}штельной обработки при 140 С в течение 24 ч определяют время гидролиза при 100, 130, 150, 170 с.

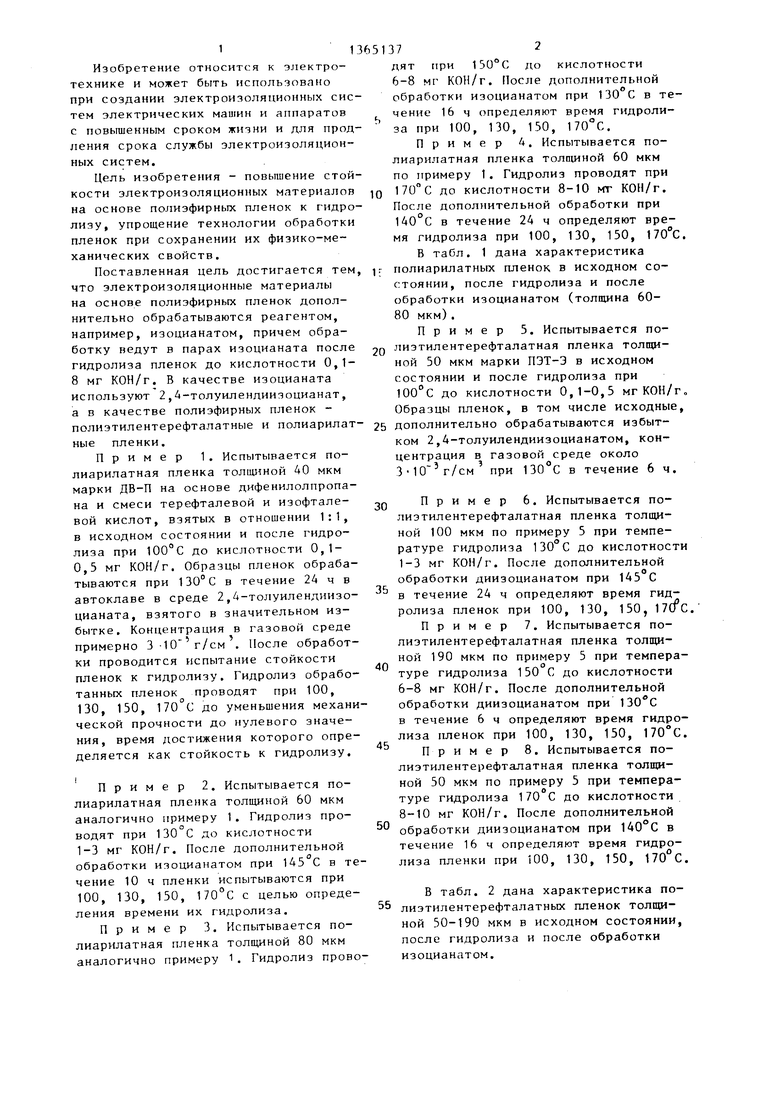

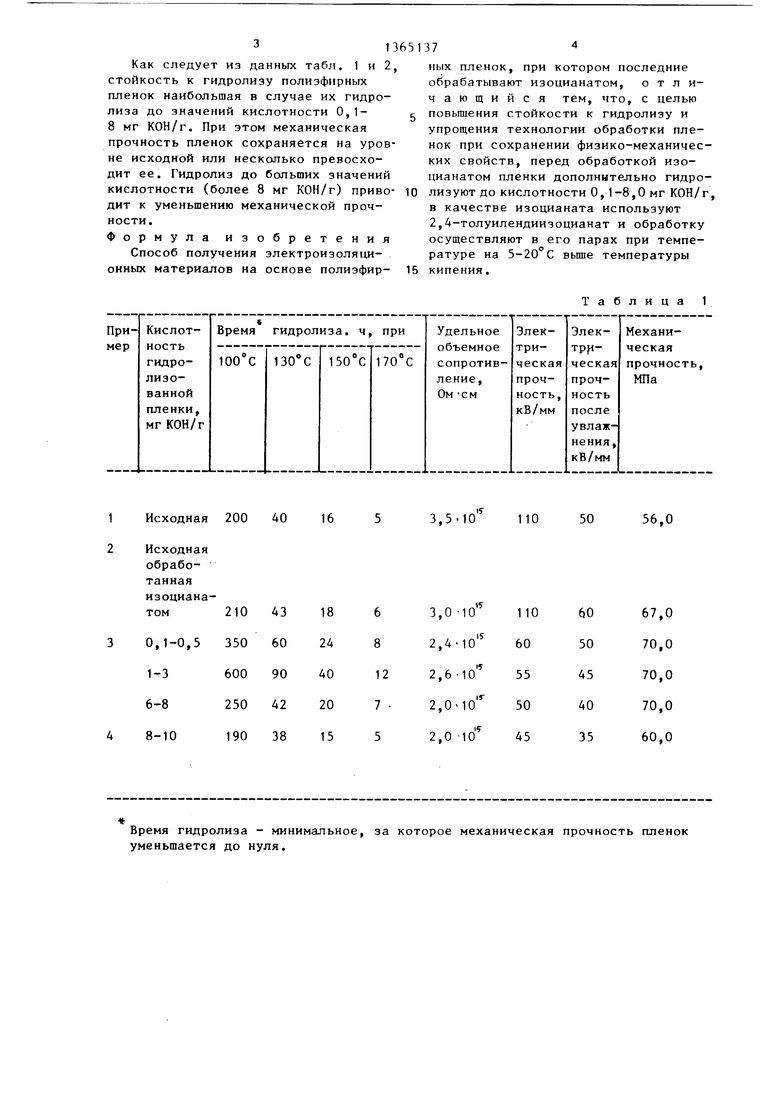

В табл. 1 дана характеристика полиарилатных пленок в исходном состоянии, после гидролиза и после обработки изоцианатом (толщина 60- 80 мкм).

Пример 5. Испытывается по- лиэтилентерефталатная пленка толщиной 50 мкм марки ПЭТ-Э в исходном состоянии и после гидролиза при 100°С до кислотности 0,1-0,5 мгКОН/г„ Образцы пленок, в том числе исходные, дополнительно обрабатываются избытком 2,4-толуилендиизоцианатом, концентрация в газовой среде около 3-10 г/см при 130°С в течение 6 ч.

Пример 6. Испытывается по- лиэтилентерефталатная пленка толщиной 100 мкм по примеру 5 при температуре гидролиза 130°С до кислотности 1-3 мг КОН/г. После дополнительной обработки диизоцианатом при 145°С в течение 24 ч определяют время гидролиза пленок при 100, 130, 150, 17(fc.

Пример 7. Испытывается по- лиэтилентерефталатная пленка толщиной 190 мкм по примеру 5 при температуре гидролиза 150 С до кислотности 6-8 мг КОН/Г. После дополнительной обработки диизоцианатом при в течение 6 ч определяют время гидролиза пленок при 100, 130, 150, 170°С.

Пример 8. Испытывается по- лиэтилентерефталатная пленка толщиной 50 мкм по примеру 5 при температуре гидролиза 170 С до кислотности 8-10 мг КОН/Г. После дополнительной обработки диизоцианатом при 140°С в течение 16 ч определяют время гидролиза пленки при 100, 130, 150, 170°С.

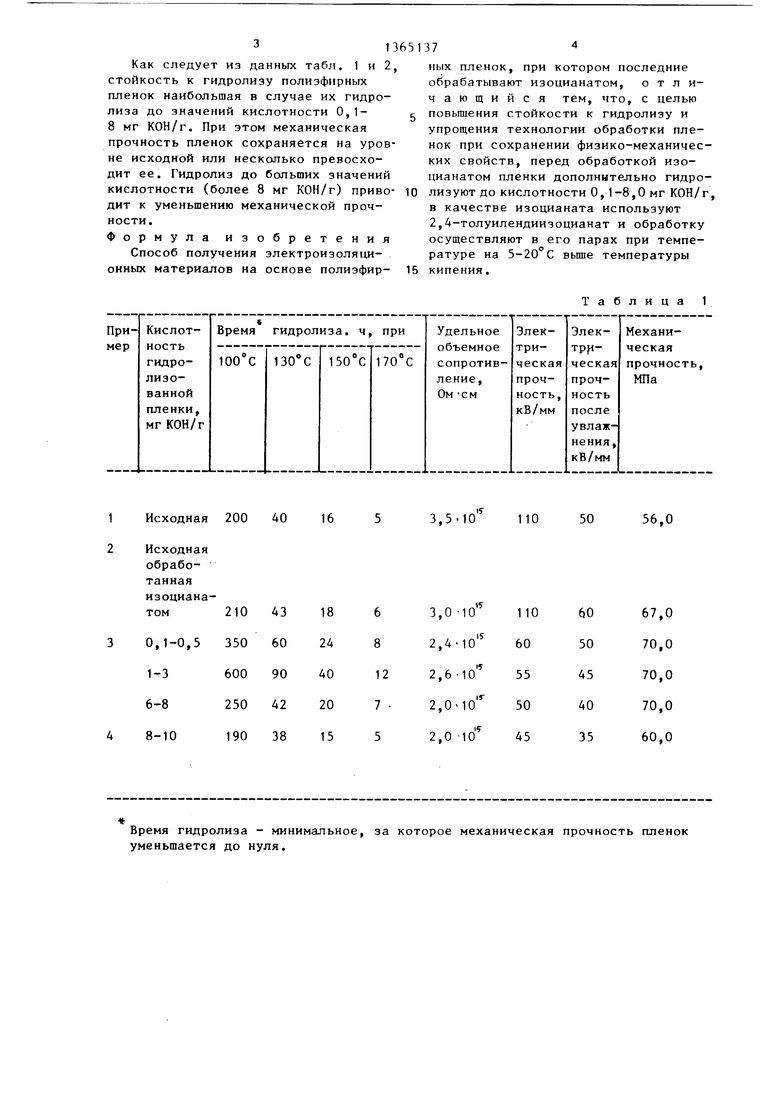

В табл. 2 дана характеристика по- лиэтилентерефталатных пленок толщиной 50-190 мкм в исходном состоянии, после гидролиза и после обработки изоцианатом.

30

35

40

45

50

55

313

Как следует из данных табл. 1 и 2, стойкость к гидролизу полиэфирных пленок наибольшая в случае их гидролиза до значений кислотности 0,1- 8 мг КОН/Г. При этом механическая прочность пленок сохраняется на уровне исходной или несколько превосходит ее. Гидролиз до больших значений кислотности (более 8 мг КОН/г) приво- дит к уменьшению механической прочности. Формула изобретения

Способ получения электроизоляционных материалов на основе полиэфир-

Исходная 200 40

16

Время гидролиза - минимальное, за которое механическая прочность пленок уменьшается до нуля.

374

ных пленок, при котором последние обрабатывают изоцианатом, отличающийся тем, что, с целью повышения стойкости к гидролизу и упрощения технологии обработки пленок при сохранении физико-механических свойств, перед обработкой изоцианатом пленки дополнительно гидро- лизуют до кислотности 0,1-8,0 мг КОН/Г в качестве изоцианата используют 2,4-толуилендиизоцианат и обработку осуществляют в его парах при температуре на 5-20 С Bbmie температуры кипения.

Таблица 1

3,5-10

110

50

56,0

Исходная 48

18

Время гидролиза - минимальное, за которое механическая прочность пленок уменьшается, до нуля.

Таблица 2

100-150

70-130 120-190

| Альснис А.Ф | |||

| Изв | |||

| АН Латв | |||

| ССР, 1984, № 4, с | |||

| Приспособление для автоматического перевода стрелок машинистом | 1922 |

|

SU463A1 |

Авторы

Даты

1988-01-07—Публикация

1985-11-11—Подача