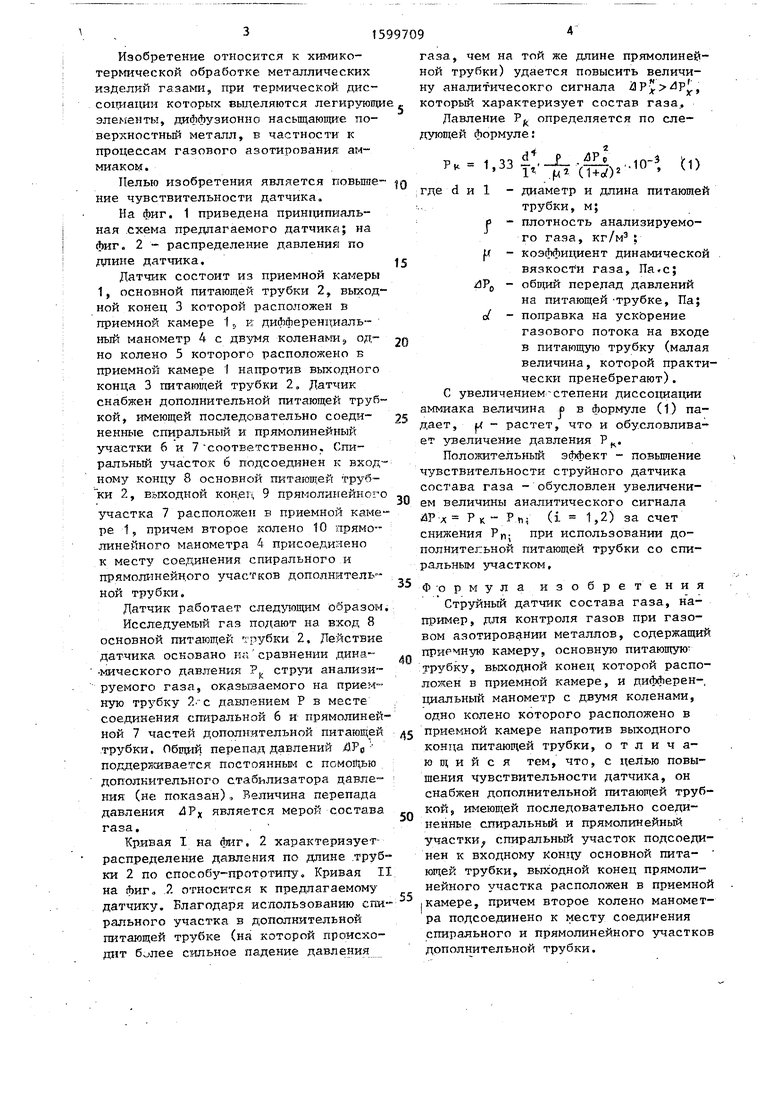

Фи8.1

Изобретение относится к химико- ермической обработке металлических зделий rasaNffl, при термической дис- о1тиадии которых выделяются легирующие элем енты, диффузионно насыщающи е поверхностный металл, в частности к процессам газового азотирования: амиаком.

Целью изобретения является повьше- ние чувствительности датчика.

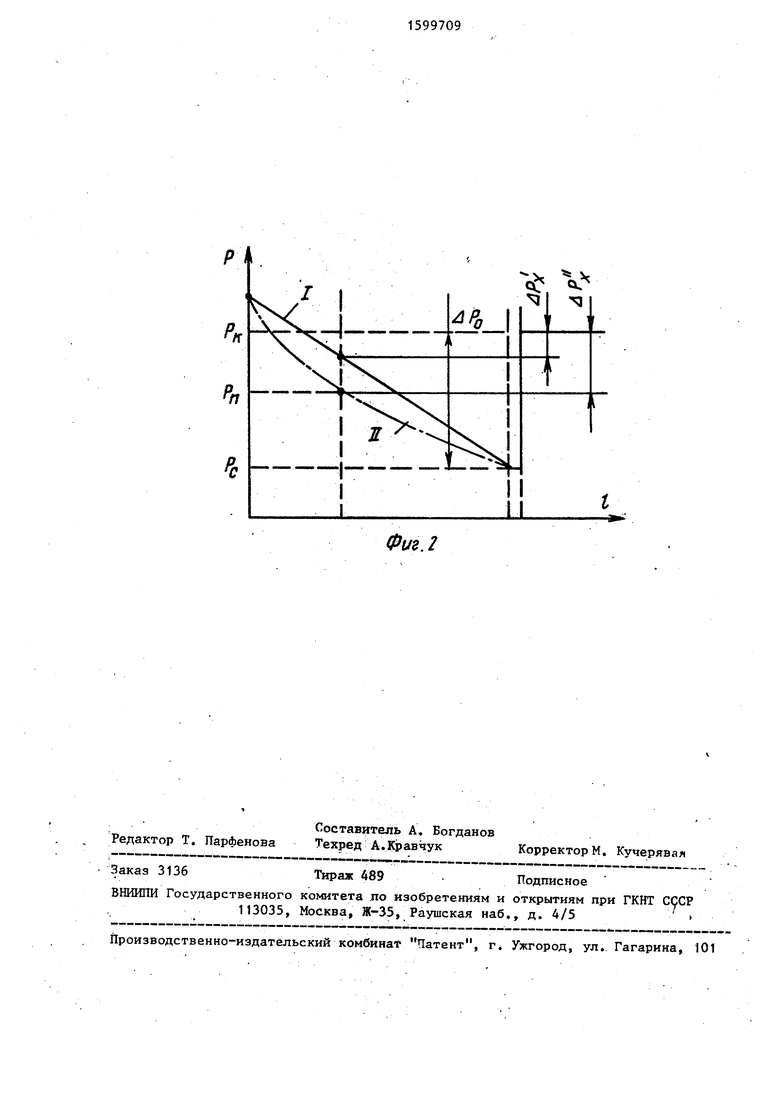

На фиг. 1 приведена принцияк аль- ная схема предлагаемого датчика; на иг. 2 - распределение давления по длине датчика.

Датчик состоит из приемной камеры 1, основной питающей трубки 2, выходной конец 3 которой расположен в приемной камере 1;, к: дифференциальный манометр 4 с двумя коленашц одно колено 5 которого расположено в приемной камере 1 напротив выходного конца 3 питающей трубки 2. Датчик снабжен дополнительной питающей трубкой, имеющей последовательно соединенные спиральный и прямолинейный участки 6 и 7 соответственно.. Спиральный участок 6 подсоединен к входному концу 8 основной питающей труб- ки 2, выходной KOK.eii 9 прямолинейного

участка 7 расположен в приемной камере 1, причем второе колено 10 прямо-линейного манометра А присоединено к месту соединения спирального и прямолинейн.ого участков дополнительной трубки.

Датчик работает след тощим образом. Исследуемый газ под.ают на вход 8 основной питающей трубки 2. Действие датчика основано на сравнении дина- -мического давления 7 струи анализи- руемого газа, оказы ваемого на приемную трубку 2.-с давл:ением Р в месте , соединения спиральной 6 и прямолинейной 7 частей дополнительной питающей трубки.. Общий перепад давлений 4Ро поддерлсивается постоянным с помощью . дополнительного стабилизатора давле™ ния (не показан), Величина перепада давления ЛР является мерой состава газа, . .

Кривая I на . 2 характеризует- распределение давления по длине .трубки 2 по способу-прототипу. Кривая II на фиг,, 2 относится к предлагаемому датчику. Благодаря использованию спирального участка з дополнительной питающей трубке (на которой происходит билее сильное падение давления

газа, чем на той же длине прямолинейной трубки) удается повысить величину аналитичесокго сигнала ЙР)Р, который характеризует состав газа.

Давление Р определяется по следующей формуле:

г

h)

Рк : где d и

5

0

5

0

1 э- 10-3 1 .fx (1+0)2 -1

5

45

50

55

- диаметр и длина питающей

трубки, м;

р - плотность анализируемого газа, кг/м ; (К - коэффициент динамической

вязкости газа. Па.с; jdPp - обищй передад давлений на питающей -трубке. Па; d поправка на ускЬрение

газового потока на входе в питающую трубку (малая величина, которой практически пренебрегают). С увели-чением-степени диссоциации аммиака величина р в формуле (1) падает, jX - растет, что и обусловливает увеличение давления Р ,

Положительный эффект - повышение чувствительности струйного датчика состава газа - обусловлен увеличением величины аналитического сигнала ЙР X РК Pnj (i 1,2) за счет снижения РП- при использовании дополнительной питающей трубки со спиральным участком,

Ф ормула изобретения Струйный датчик состава газа, например, для контроля газов при газовом азотировании металлов, содержащий прирмн-ую камеру, основную питающую- :трубку, выходной конец которой расположен в приемной камере, и дифферен-, циальный манометр с двумя коленами, одно колено которого расположено в приемной камере напротив выходного конца питающей трубки, отличающийся тем, что, с целью повы- щения чувствительности датчика, он снабжен дополнительной питающей трубкой, имеющей последовательно соединенные сп1фальный и прямолинейный участки спиральный участок подсоединен к входному концу основной пита- ющей трубки, выходной конец прямолинейного участка расположен в приемной Iкамере, причем второе колено манометра подсоединено к месту соединения спирального и прямолинейного участков дополнительной трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйный датчик состава газа | 1969 |

|

SU439731A1 |

| Система контроля плотности газа | 1986 |

|

SU1315522A1 |

| Струйный преобразователь состава газа | 1977 |

|

SU873030A1 |

| Устройство для измерения азотного потенциала при газовом азотировании металлов | 1987 |

|

SU1499186A1 |

| Струйный пылемер | 1979 |

|

SU840703A2 |

| ЖИДКОСТНЫЙ МАНОМЕТР | 2013 |

|

RU2528123C1 |

| Вихревой инсуффлятор | 2018 |

|

RU2695626C1 |

| Газожидкостный вентиль | 1986 |

|

SU1425611A1 |

| СПОСОБ ПЛАЗМЕННОГО УПРОЧНЕНИЯ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 2017 |

|

RU2671522C1 |

| УСТРОЙСТВО СМЕШЕНИЯ И ДОЗИРОВАНИЯ ЖИДКИХ КОМПОНЕНТОВ В ЗАДАННОМ СООТНОШЕНИИ | 2021 |

|

RU2767588C1 |

Изобретение относится к химико-термической обработке металлических изделий газами и к химико-аналитическому контролю состава газов. Цель изобретения - повышение чувствительности датчика. Датчик содержит приемную камеру 1, основную питающую трубку 2, выходной конец 3 которой расположен в приемной камере 1, и дифференциальный манометр 4 с двумя коленами, одно колено 5 которого расположено в приемной камере 1 напротив выходного конца 3 питающей трубки 2. Датчик снабжен дополнительной питающей трубкой, имеющей последовательно соединенные спиральный 6 и прямоугольный 7 участки. Спиральный участок 6 подсоединен к входному концу 8 основной питающей трубки 2, выходной конец 9 прямолинейного участка 7 расположен в приемной камере 1, причем второе колено 10 манометра 4 подсоединено к месту соединения спирального и прямолинейного участков дополнительной трубки. 2 ил.

Фш.2

| Струйный датчик состава газа | 1969 |

|

SU439731A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-10-15—Публикация

1988-01-12—Подача