Изобретение относится к составам синтетических моющих средств (CMC), применяемых в быту и прачечных для стирки изделий из различных тканей.

Цель изобретения - упрощение технологии получения моющего средства.

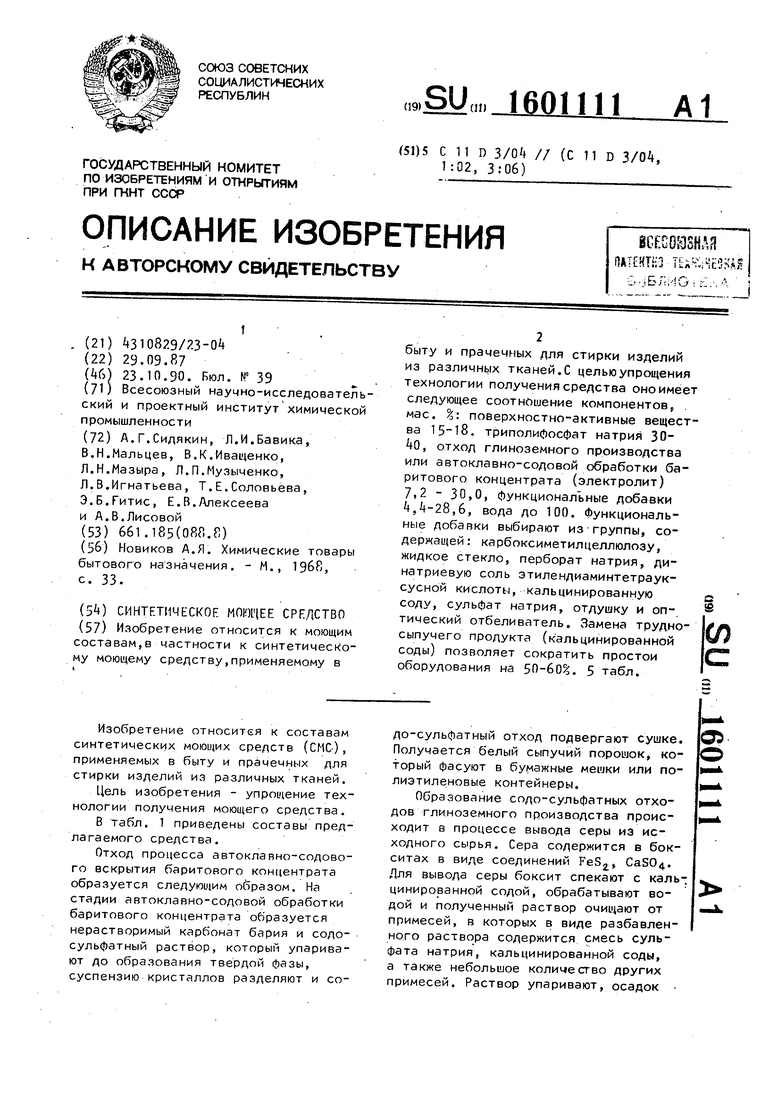

В табл. 1 приведены составы предлагаемого средства.

Отход процесса автоклавно-содово- го вскрытия баритового концентрата образуется следующим образом. На стадии автоклавно-содовой обработки баритового концентрата образуется нерастворимый карбонат бария и содо- сульфатный раствор, который упаривают до образования твердой фазы, суспензию кристаллов разделяют и содо-сульфатный отход подвергают сушке. Получается белый сыпучий порошок, который фасуют в бумажные мешки или полиэтиленовые контейнеры.

Образование содо-сульфатных отходов глиноземного производства происходит в процессе вывода серы из исходного сырья. Сера содержится в бокситах в виде соединений FeS, CaS04. Для вывода серы боксит спекают с кальцинированной содой, обрабатывают водой и полученный раствор очищают от примесей, в которых в виде разбавленного раствора содержится смесь сульфата натрия, кальцинированной соды, а также небольшое количество других примесей. Раствор упаривают, осадок

О)

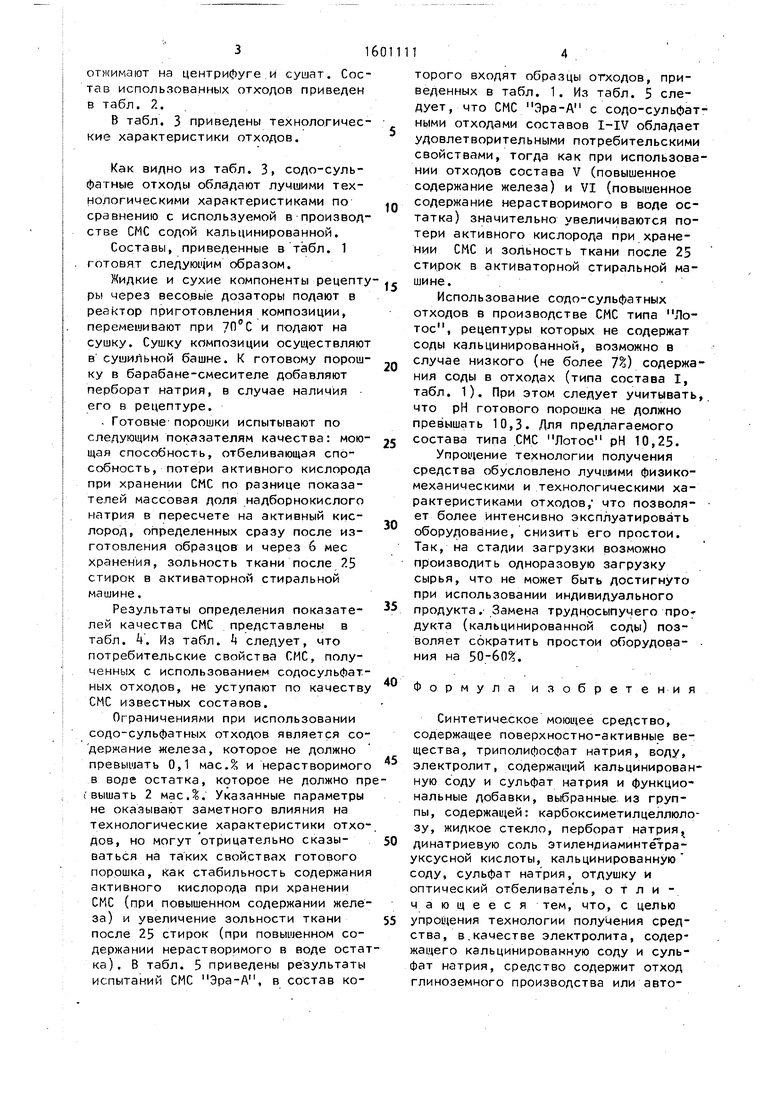

отжимают на центрифуге,и сушат. Состав использованных отходов приведен в табл. .. .

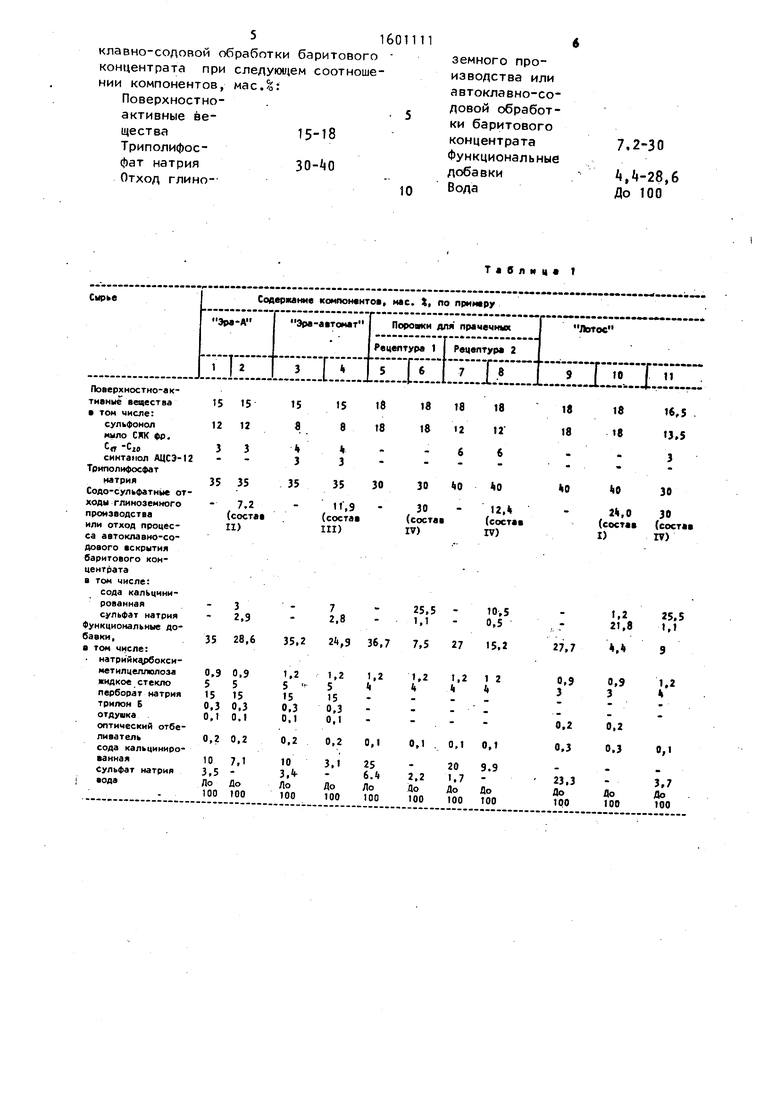

В табл. 3 приведены технологические характеристики отходов.

Как видно из табл. 3, содо-суль- фатные отходы обладают лучшими технологическими характеристиками по сравнению с используемой в производстве CMC содой кальцинированной.

Составы, приведенные в табл. 1 готовят следующим образом.

Жидкие и сухие компоненты рецептуры через весо.вые дозаторы подают в peakTop приготовления композиции, перемешивают при и подают на сушку. Сушку композиции осуществляют в сушильной башне. К готовому порошку в барабане-смесителе добавляют перборат натрия, в случае наличия его в рецептуре.

. Готовые- порошки испытывают по следующим показателям качества: моющая способность, отбеливающая способность, потери активного кислорода при хранении CMC по разнице показателей массовая доля надборнокислого натрия в пересчете на активный кислород, определенных сразу после изготовления образцов и через 6 мес хранения, зольность ткани после 25 стирок в активаторной стиральной машине.

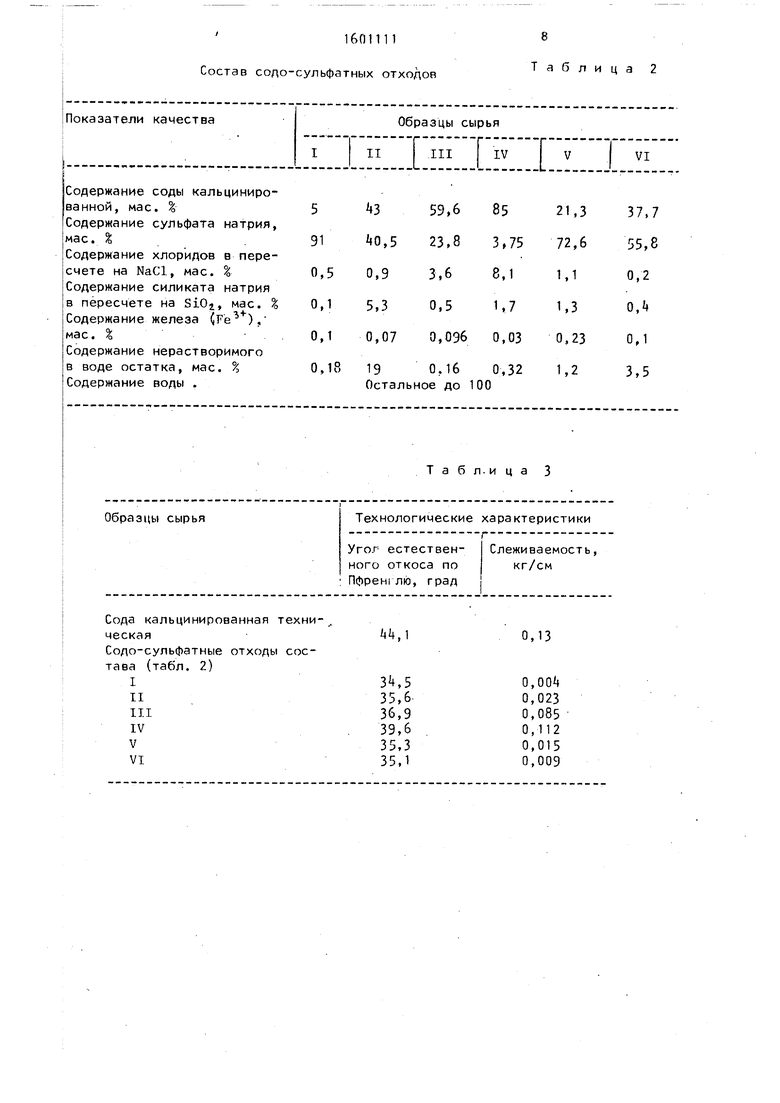

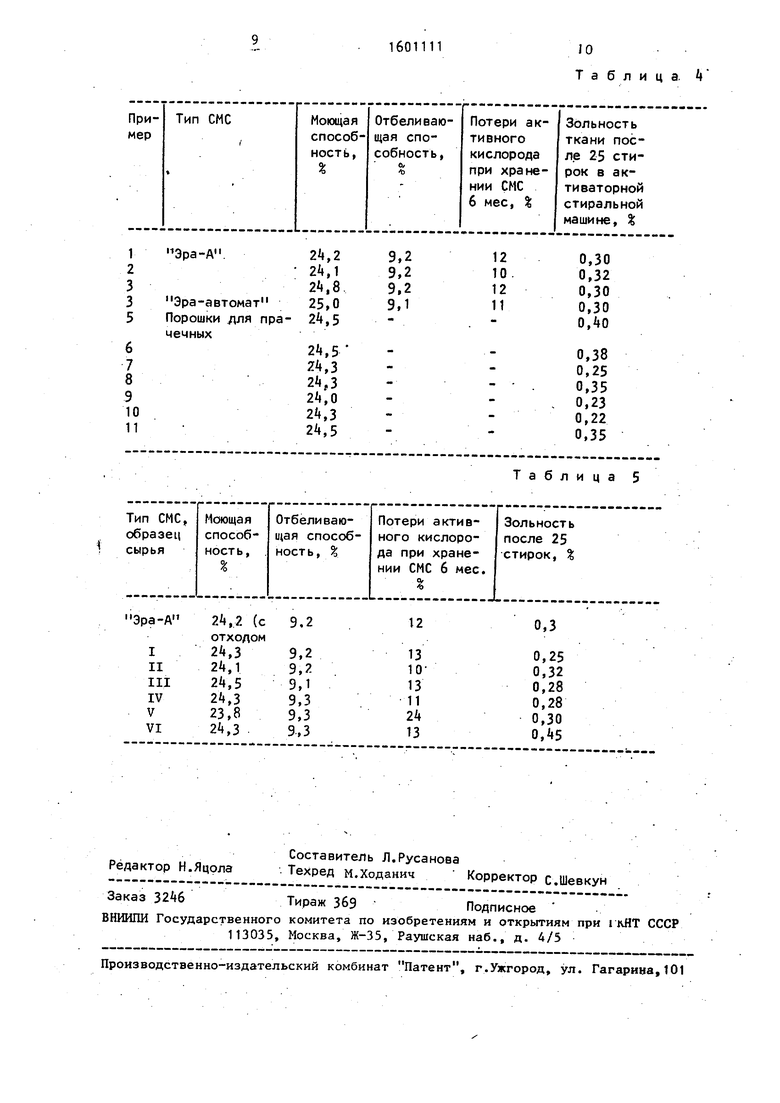

Результаты определения показателей качества CMC представлены в табл. it. Из табл. h следует, что потребительские свойства CMC, полученных с использованием содосульфат- ных отходов, не уступают по качеству сне известных составов.

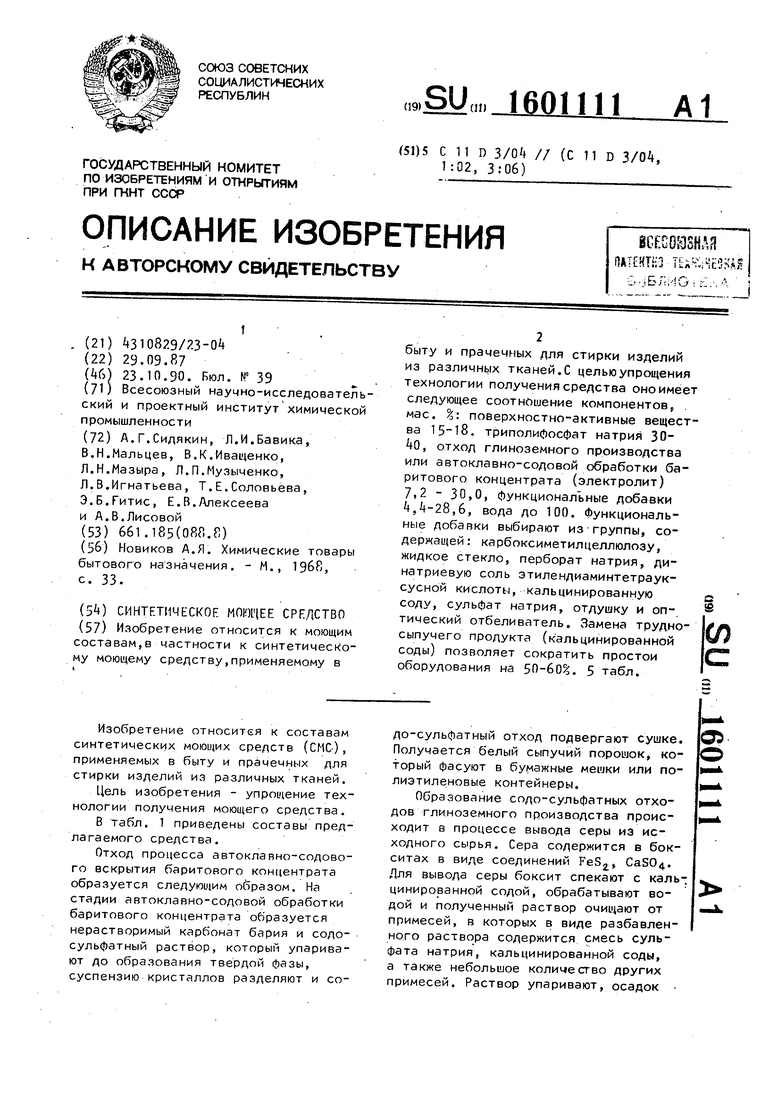

Ограничениями при использовании содо-сульфатных отходов является содержание железа, которое не должно превышать 0,1 мас. и нерастворимого в воде остатка, которое не должно пр {вышать 2 мас.%. Указанные параметры не оказывают заметного влияния на технологические характеристики отходов, но могут отрицательно сказываться на таких свойствах готового порошка, как стабильность содержания активного кислорода при хранении CMC (при повышенном содержании железа) и увеличение зольности ткани после 25 стирок (при повышенном содержании нерастворимого в воде остатка). В табл. 5 приведены результаты испытаний CMC Эра-А, в состав ко5

0

торого входят образцы отходов, приведенных в табл. 1. Из табл. 5 следует, что CMC Эра-А с содо-сульфатными отходами составов I-IV обладает удовлетворительными потребительскими свойствами, тогда как при использовании отходов состава V (повышенное содержание железа) и VI (повышенное

g содержание нерастворимого в воде остатка) значительно увеличиваются потери активного кислорода при хранении CMC и зольность ткани после 25 стирок в активаторной стиральной машине. Использование содо-сульфатных отходов в производстве CMC типа Лотос, рецептуры которых не содержат соды кальцинированной, возможно в случае низкого (не более 7) содержания соды в отходах (типа состава I, табл. 1). При этом следует учитывать,, что рН готового порошка не должно превышать 10,3. Для предлагаемого

5 состава типа CMC Лотос рН 10,25. Упрощение технологии получения средства обусловлено лучил1ми физико- механическими и технологическими характеристиками отходов, что позволя- ет более интенсивно эксплуатировать оборудование, снизить его простои. Так, на стадии загрузки возможно производить одноразовую загрузку сырья, что не может быть достигнуто при использовании индивидуального продукта . Замена труднрсыпучего про дукта (кальцинированной соды) позволяет сократить простои оборудова- ния на 50-60.

Формула изобретения

Синтетическое моющее средство, содержащее поверхностно-активные вещества, триполифосфат натрия, воду, электролит, содержащий кальцинированную соду и сульфат натрия и функциональные добавки, выбранные из группы, содержащей: карбоксиметилцеллюлозу, жидкое стекло, перборат натрия, динатриевую соль этиленриаминтётра- уксусной кислоты, кальцинированную соду, сульфат нат рия, отдушку и оптический отбеливатель, отличающееся тем, что, с целью 5 упрощения технологии получения средства, в.качестве электролита, содержащего кальцинированную соду и сульфат натрия, средство содержит отход глиноземного производства или авто0

5

0

5

0

клавно-содовой обработки баритового концентрата при слелуюи ем соотношении

компонентов, Поверхностно- активные вемас.о:

1601111

земного производства или автоклавно-со- Ловой обработСостав соло-сульфатных отходов

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Моющее средство для стирки | 1987 |

|

SU1509398A1 |

| Моющее средство для стирки | 1991 |

|

SU1778171A1 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО "БИ МАКС ПРОФЕШНЛ ФЭМИЛИ ОТОМАТ" | 2006 |

|

RU2349637C2 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ И ОТБЕЛИВАНИЯ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 2000 |

|

RU2177985C1 |

| Моющее средство для стирки | 1985 |

|

SU1313868A1 |

| Моющее средство для стирки | 1982 |

|

SU1051113A1 |

| ГРАНУЛИРОВАННОЕ СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО Bi 10 (ВАРИАНТЫ) | 2007 |

|

RU2329297C1 |

| Способ обогащения флюоритовых руд | 1982 |

|

SU1090446A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА ИЗ АЛЮМИНИЙСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2317256C2 |

| Состав для защиты металлической поверхности от загрязнений | 1989 |

|

SU1671678A1 |

Изобретение относится к моющим составам, в частности к синтетическому моющему средству, применяемому в быту в прачечных для стирки изделий из различных тканей. С целью упрощения технологии получения средства оно имеет следующее соотношение компонентов, мас.%: поверхностно-активные вещества 15-18, триполифосфат натрия 30-40

отход глиноземного производства или автоклавно-содовой обработки баритового концентрата (электролит) 7,2-30,0, функциональные добавки 4,4-28,6 , вода - до 100. Функциональные добавки выбирают из группы, содержащей: карбоксиметилцеллюлозу, жидкое стекло, перборат натрия, динатриевую соль этилендиаминтетрауксусной кислоты, кальцинированную соду, сульфат натрия, отдушку и оптический отбеливатель. Замена трудносыпучего продукта (кальцинированной соды) позволяет сократить простои оборудования на 50-60%. 5 табл.

Образцы сырья

Технологические характеристики

/

Угол естественного откоса по Пфрен лю, град

Слеживаемость, кг/см

Сода кальцинироческая

Содо-сульфатные тава (табл. 2)

I

II

III

IV

V

VI

Табл.ица 3

Слеживаемость, кг/см

,1

0,13

0,004 0,023 0,085 0,112 0,015 0,009

1601111

JO Таблица. l4

Таблица 5

| Новиков А.Я | |||

| Химические товары бытового назначения | |||

| - М., 1968 с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1990-10-23—Публикация

1987-09-29—Подача