Изобретение относится к области химико-металлургической переработки рудного сырья, содержащего алюминий, с получением технических соединений алюминия, в частности, криолита (Na3AlF6).

Одним из потенциальных промышленных источников алюминия являются берилловые концентраты, перерабатываемые на гицроксиц бериллия и характеризующиеся достаточно высоким содержанием алюминия, достигающим 19 мас.% в пересчете на оксид [см. Бериллий: наука и технология. Пер. с англ. под ред. Тихинского Г.Ф. и Папирова И.И. М.: Металлургия, 1984. С.240]. Для сравнения, традиционное минеральное сырье, используемое для производства криолита - бокситовые руды, нефелиновые концентраты и алунитовые руды, содержат соответственно 43-57 мас.%, 28-30 мас.% и 22 мас.% оксида алюминия [см. Матвеев Ю.Н., Стрижко B.C. Технология металлургического производства цветных металлов. М.: Металлургия, 1986. С.13]. В берилловых концентратах алюминий присутствует как в самом берилле (3ВеО·Al2О3·6SiO2), так и в минералах пустой породы (полевых шпатах, слюдах, др.).

Известен классический способ получения криолита [Беляев А.И. Металлургия легких металлов. М.: Металлургия. 1970. С.44 -135], основанный на переработке бокситовых (Al2О3·3H2O, Al2О3·Н2О, Al2O·3Н2О) руд до гидроксида алюминия - Al(ОН)з, по автокпавно-щелочной технологии Байера и последующей переработке гидроксида до товарного криолита кислотным способом. Процесс включает стации автоклавного выщелачивания измельченных бокситов раствором едкого натра, отделения нерастворимого остатка от полученного раствора алюмината натрия, гидролитического разложения алюмината натрия с образованием гидроксида алюминия, отделения гидроксида от раствора едкого натра. Извлечение алюминия из бокситов в алюминатный раствор составляет около 85 мас.% [Беляев А.И. Металлургия легких металлов. М.: Металлургия. 1970. С.60]. Кислотная переработка гидроксида алюминия, полученного по способу Байера, до криолита включает растворение гидроксида алюминия в плавиковой кислоте, последующую нейтрализацию раствора фторида алюминия кальцинированной содой (Na2CO3) с образованием нерастворимого криолита, который отделяют от слабокислого маточного раствора. Небольшая кислотность маточного раствора (2÷3 г/л свободной HF) необходима для предупреждения выделения в осадок SiQ2 и Fe(OH)3, загрязняющих криолит. На производство 1 т Na3AlF6 (0,129 т по алюминию и 0,329 т по натрию) расходуется 0,34 т Al(ОН)3 (0,118 т по алюминию) и 0,6 т Na2СО3 (0,260 т по натрию) [Беляев А.И. Металлургия легких металлов. М.: Металлургия. 1970. С.135]. Таким образом, кислотная технология оценивается выходом алюминия из Al(ОН)3 в Na3AlF6 91,5 мас.% и выходом натрия из Na2CO3 в Na3AlF6 79,0 мас.%.

Недостатками данного способа переработки бокситов с получением криолита являются низкое извлечение алюминия из руд в щелочной раствор на стадии автоклавного выщелачивания бокситов, низкое извлечение алюминия и натрия при переработке гидроксида алюминия и карбоната натрия на криолит, а также высокие производственные затраты на переработку апюминийсодержащего рудного сырья с получением криолита.

Известен способ получения криолита [Беляев А.И. Металлургия легких металлов. М.: Металлургия. 1970. С.117-135], основанный на спекании нефелинового (Na2O·Al2O3·2SiO2) концентрата с кальцинированной содой и известняком с последующей переработкой спека до гидроксида алюминия, который подвергают кислотной переработке до криолита. Процесс предусмативает приготовление шихты из концентрата, известняка и кальцинированной соды, спекание шихты с образованием водорастворимого алюмината натрия, водное выщелачивание спека с извлечением алюмината натрия в раствор, отделение нерастворимого Са- и кремнийсодержащего остатка от алюминатного раствора, двухстадийное автоклавно-известковое обескремнивание раствора алюмината натрия, отделение кремнеземсодержащего осадка от раствора, разложение алюмината натрия карбонизацией алюминатного раствора с образованием гидроксида алюминия, отделение гидроксида от маточного раствора. Извлечение алюминия из нафелина в гидроксида алюминия составляет ˜80 мас.% [Беляев А.И. Металлургия легких металлов. М.: Металлургия. 1970. С.120]. Гидроксид алюминия, полученный из нефелиновых концентратов по технологии спекания, подвергают кислотной переработке, включающей растворение гицроксида алюминия в плавиковой кислоте, последующую нейтрализацию раствора фторида алюминия кальцинированной содой с образованием нерастворимого криолита, который отделяют от слабокислого маточного раствора. Небольшая кислотность маточного раствора (2÷3 г/л свободной HF) необходима для предупреждения выделения в осадок SiO2 и Fe(OH)3, загрязняющих криолит. В процессе кислотной переработки гудроксида алюминия на криолит извлечение алюминия из Al(ОН)3 в Na3AlF6 составляет 91,5 мас.%, а извлечение натрия из Ма2СОз в Na3AlF6 - 79,0 мас.% (см. выше). В данном способе выход алюминия из нефелинового концентрата в криолит (определенный как произведение выходов алюминия из концентрата в гидроксид алюминия и из гидроксида алюминия в криолит) составляет ˜73 мас.%.

Недостатками данного способа переработки нефелиновых концентратов с получением криолита являются низкое извлечение алюминия из концентратов в криолит (˜73 мас.%), низкое извлечение натрия при переработке гидроксида алюминия и карбоната натрия на криолит (˜79 мас.%), а также высокие производственные затраты на переработку алюминийсодержащего рудного сырья с получением криолита.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ получения фтористого алюминия и криолитизированного глинозема из алунита и плавикового шпата [Иванов НА., Морозов Г.С., Лабутин Г.В. Патент SU 51940. 1937. Кл. 12i, 38].

Способ-прототип основан на обжиге алунита [К2SO4·Al2(SO4)3·2Al2O3·6H2O] при 500÷600°С и последующем его выщелачивании водой в присутствии плавикового шпата (CaF2). На стадии выщелачивания образуется раствор фторсульфата алюминия (Al2FSO4), который отделяют от нерастворимого остатка и нейтрализуют аммиаком с осаждением основного фтористого алюминия (AlF3·Al2O3). Далее, согласно прототипу, основной фтористый алюминий сплавляют с кальцинированной содой с образованием криолитизированного глинозема, представляющего собой смесь криолита и глинозема - Na3AlF6+Al2О3.

Недостатками способа-прототипа являются высокие затраты энергии и реагентов на реализацию способа, невозможность получения криолита без примеси глинозема, необходимость дорогостоящих доизвлечения алюминия из нерастворимого остатка со стадии выщелачивания и утилизации калия и аммиака из отходов технологии.

Задачей заявляемого изобретения является разработка способа получения кондиционного по требованиям потребителей криолита с более низкими производственными затратами за счет использования в качестве сырья для производства криолита отвальных алюминийнатрийсодержащих растворов бериллиевых химико-металлургических производств.

Сущность заявляемого способа получения криолита из алюминийсодержащего рудного сырья заключается в том, что в качестве алюминийсодержащего рудного сырья используют берилловый концентрат и осуществляют химико-металлургическую активацию бериллового концентрата путем плавления шихты, состоящей из бериллового концентрата, кальцинированной соды и известняка, водную грануляцию плава, измельчение гранулята, сульфатизацию измельченного гранулята серной кислотой, водное выщелачивание сульфатизированного гранулята, извлечение в раствор сульфатов алюминия и бериллия, отделение полученного на стадии выщелачивания сульфатного раствора от нерастворимых примесей, нейтрализацию сульфатного раствора аммиачной водой для совместного осаждения гидроксидов алюминия и бериллия, отделение смеси гидроксидов алюминия и бериллия от маточного раствора, растворение смеси гидроксидов алюминия и бериллия в концентрированном растворе едкого натра, разбавление водой полученного раствора алюмината и бериллата натрия для гидролитического разложения бериллата натрия с осаждением гидроксида бериллия, отделение гидроксида бериллия от раствора алюмината натрия, осаждение криолита из раствора алюмината натрия обработкой его 40%-й плавиковой кислотой из расчета 2,0÷2,5 мл кислоты на 1 г натрия в растворе и свежеосажденным гидроксидом алюминия до получения в пульпе криолита массового отношения Na:Al=2,6÷3,0.

Поставленная задача решается тем, что алюминийсодержащие берилловые концентраты перерабатывают до технического гидроксида бериллия в режиме, включающем шихтовку концентрата с кальцинированной содой и известняком, плавку шихты и водную грануляцию плава (что в совокупности обеспечивает перевод алюминия и бериллия в киспотовскрываемые фазы), измельчение гранулята и сульфатизацию измельченного гранулята серной кислотой с образованием водорастворимых сульфатов алюминия и бериллия, водное выщелачивание просульфатизированного гранулята, разделение полученной пульпы на сульфатный раствор и нерастворимый гипс и кремнеземсодержащий кек, осаждение из сульфатного раствора без дополнительного его обескремнивания гидроксидов бериллия и алюминия нейтрализацией сульфатного раствора аммиачной водой, отделение гидроксидов от маточного раствора, щелочное растворение гидроксидов в концентрированном растворе едкого натра с получением раствора алюмината и бериллата натрия, разбавление полученного раствора водой с целью гидролитического разложения бериллата натрия до технического гидроксида бериллия, отделение гидроксида бериллия от отвального раствора алюмината натрия, из которого согласно заявляемому изобретению осаждают криолит обработкой данного раствора плавиковой кислотой и свежеосажденным гидроксидом алюминия (использование не свежеосажденного гидроксида алюминия ведет к неполноте осаждения алюминия и натрия из раствора в криолит). При переработке бериллового концентрата в рамках сернокислотной технологии извлечение алюминия из концентрата в отвальный раствор алюмината натрия составляет 90÷95 мас.%. Заявляемый способ на стадии переработки отвального раствора обеспечивает получение кондиционного по содержанию лимитируемых компонентов криолита с извлечением алюминия и натрия в криолит на данной стадии процесса 98÷99 мас.%. При расходе 40%-ной плавиковой кислоты на осаждение криолита, не отвечающему заявляемому интервалу (2,0÷2,5 мл кислоты на 1 г натрия в растворе алюмината натрия), снижается извлечение Na и Al в криолит и ухудшается его качество. В заявляемом способе необходимость добавок гидроксида алюминия к раствору алюмината натрия вызвана высоким массовым соотношением Na:Al в указанном растворе (данное соотношение заметно превышает теоретическое для криолита - 2,6). Если после добавки гидроксида алюминия к раствору массовое соотношение Na:AI в растворе выходит за пределы заявляемого интервала (2,6÷3,0), то снижается извлечение Na и Al в криолит и ухудшается его качество. Использование берилловых концентратов по заявляемому способу позволяет снизить производственные затраты при получении криолита и расширить сырьевую базу производства криолита.

Пример осуществления способа.

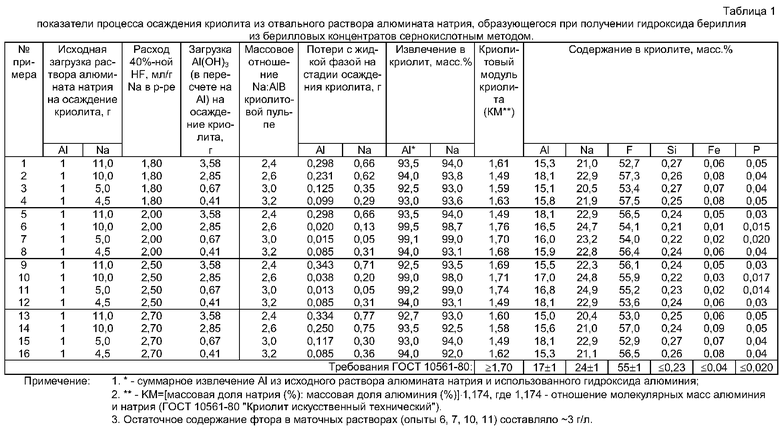

Способ реализован с использованием навесок берилловых концентратов массой 2 г в пересчете на алюминий и сернокислотной технологии их переработки с получением образцов гидроксидов бериллия и отвальных растворов алюмината натрия. Исходные навески берилловых концентратов шихтуют с содой и известняком, шихту плавят, полученный плав гранулируют водой, гранулят измельчают, затем сульфатизируют серной кислотой. Просульфатизированный гранулят подвергают водному выщелачиванию с извлечением сульфатов алюминия и бериллия в раствор. Полученный на стадии выщелачивания раствор сульфатов алюминия и бериллия отделяют от нерастворимых примесей. Далее сульфатный раствор нейтрализуют аммиачной водой для совместного осаждения гидроксидов алюминия и бериллия, которые отделяют от маточного раствора. Полученную смесь гидроксидов алюминия и бериллия обрабатывают концентрированным раствором едкого натра с образованием раствора алюмината натрия и бериллата натрия. Затем раствор алюмината натрия и бериллата натрия разбавляют водой для гидролитического разложения бериллата натрия с осаждением гидроксида бериллия, который отделяют от раствора алюмината натрия. Содержание алюминия в полученных растворах алюмината натрия по результатам 9-ти примеров реализации сернокислотной технологии составляет 1,8-1,9 г, что соответствует выходу алюминия из концентрата в раствор алюмината натрия ˜92,5 мас.%. Из полученных образцов раствора алюмината натрия осаждают криолит заявляемым способом (табл.1). Исходные растворы алюмината натрия содержат (в г/л): Al - 2,4÷7,2, Na - 25,0÷37,8, F - 0,5÷1,4, Fe - 0,001÷0,005, Si - 0,08÷0,15, P - 0,19 (натрий в указанных растворах содержится в форме алюмината и гидроксида натрия). Эти данные показывают, что содержание натрия и алюминия в отвальном растворе бериллиевого производства характеризуется массовым соотношением Na:Al ориентировочно 5-10 (что заметно выше теоретического массового соотношения Na:Al для криолита, см. выше) и указывают на недостаток алюминия в исходном растворе для связывания имеющегося натрия в криолит. В ходе осуществления заявляемого способа раствор алюмината натрия со стадии гидролиза бериллата натрия (количество раствора 5-10 г по натрию) обрабатывают 40%-ной плавиковой кислотой (расход кислоты - 2,0÷2,5 мл/г натрия в растворе), затем свежеосажденным гидроксидом алюминия (из расчета получения массового соотношения Na:Al в образовавшейся криолитовой пульпе 2,6÷3,0) и выдерживают полученную таким образом криолитовую пульпу в течение 1 ч при 95°С и перемешивании (см. табл.1, примеры 6, 7,10,11). Для приготовления свежеосажденного гидроксида алюминия исходный гидроксид алюминия растворяют в избытке серной кислоты, затем полученный раствор сульфата алюминия нейтрализуют аммиачной водой до рН=7, осаждая гидроксид алюминия, который отделяют от раствора сульфата аммония и используют для получения криолита.

Для сравнения с заявляемым способом в примерах 1-4, 5, 8, 9, 11, 12-16 (табл.1) расход плавиковой кислоты назначают как выше, так и ниже заявляемых пределов (2,0÷2,5 мл/г натрия в растворе), а расход свежеосажденного гидроксида алюминия назначают так, что его добавка не обеспечивает заявляемого массового соотношения Na:AI в криолитовой пульпе (2,6÷3,0). Далее криолитовую пульпу нейтрализуют 25%-ным раствором аммиака до рН˜4 и фильтруют. Отфильтрованный криолит подвергают 2-кратной фильтррепульпационной отмывке от примесей (параметры отмывок: Т:Ж=1:3 по влажному криолиту, температура - 60÷70°С, продолжительность - 15÷20 мин). Отмытый криолит сушат до постоянного веса при 100°С и анализируют на содержание натрия, алюминия, фтора и примесей.

В ходе реализации заявляемого способа показано (табл.1, примеры 6, 7, 10, 11), что добавкой к опробованным растворам алюмината натрия алюминия (в виде свежеосажденного гидроксида алюминия) и 40%-ной плавиковой кислоты достигается возможность глубокого извлечения алюминия и натрия в нерастворимый криолит, если добавка гидроксида алюминия к раствору обеспечивает снижение массового соотношения NaAl в криолитовой пульпе до 2,6-3,0, а расход плавиковой кислоты составляет 2,0÷2,5 мл кислоты на 1 г натрия в исходном алюминатом растворе. В результате переработки концентрата по заявляемому способу (табл.1, примеры 6, 7, 10, 11) получен криолит с извлечением алюминия и натрия из отвального раствора алюмината натрия и применяемого гидроксида алюминия ˜98,5 мас.% по каждому элементу. В заявляемом способе сквозной выход алюминия (из бериллового концентрата и используемого на стадии осаждения криолита гидроксида алюминия) в криолит составляет ˜91 мас.% (сквозной выход определен как произведение выходов алюминия из концентрата в отвальный раствор и из отвального раствора алюмината натрия и используемого на стадии осаждения криолита гидроксида алюминия в криолит). Криолит, полученный заявляемым способом (табл.1, примеры 6, 7, 10, 11), отвечает требованиям потребителей по криолитовому модулю, содержанию натрия, алюминия, фтора и примесей. В примерах 1-4, 13-16 (табл.1) расход кислоты находится за пределами заявляемого интервала - 2,0÷2,5 мл кислоты на 1 г натрия в исходном растворе алюмината натрия, что ведет к снижению извлечения натрия и алюминия в криолит и ухудшению его качества). В примерах 5, 8, 9, 12 (табл.1) добавка свежеосажденного гидроксида алюминия не обеспечивает заявляемый интервал массового соотношения Na:N в криолитовой пульпе 2,6÷3,0, что также что ведет к снижению извлечения натрия и алюминия в криолит и ухудшению его качества. Реализация заявляемого способа обеспечивает снижение суммарых затрат на производство криолита в сравнении со способом-прототипом на 30÷40% за счет использования в качестве сырья для производства криолита отвальных растворов алюмината натрия бериллиевых производств, переработку которых до криолита, в отличие от прототипа, осуществляют по более простой и менее затратной технологии (в 4 стадии - осаждение криолита, отделение его от маточного раствора, промывка криолита, отделение его от промывного раствора). Кроме того, реализация заявляемого способа позволяет расширить сырьевую базу производства криолита берилловыми концентратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2006 |

|

RU2309122C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРТРАНДИТ-ФЕНАКИТ-ФЛЮОРИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2324653C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ БЕРИЛЛСОДЕРЖАЩЕГО СПОДУМЕНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2356963C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРТРАНДИТ-ФЕНАКИТ-ФЛЮОРИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2325326C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА БЕРИЛЛИЯ | 2008 |

|

RU2353582C2 |

| СПОСОБ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2309121C2 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ БЕРИЛЛИЕВЫХ КОНЦЕНТРАТОВ | 2013 |

|

RU2547060C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СПОДУМЕНСОДЕРЖАЩЕГО БЕРИЛЛОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2371492C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЕРИЛЛИЯ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2008 |

|

RU2354727C2 |

Изобретение относится к области химико-металлургической переработки рудного сырья, содержащего алюминий, с получением технических соединений алюминия, в частности криолита (Na3AlF6). Криолит получают из алюминийсодержащего рудного сырья, в качестве которого используют берилловый концентрат. Шихту, состоящую из бериллового концентрата, кальцинированной соды и известняка, плавят и подвергают водной грануляции. Гранулят измельчают и сульфатизируют серной кислотой. Сульфатизированный гранулят подвергают водному выщелачиванию с извлечением в раствор сульфатов алюминия и бериллия. Полученный на стадии выщелачивания сульфатный раствор отделяют от нерастворимых примесей. Сульфатный раствор нейтрализуют аммиачной водой для совместного осаждения гидроксидов алюминия и бериллия. Смесь гидроксидов алюминия и бериллия отделяют от маточного раствора и растворяют в концентрированном растворе едкого натра, разбавляют водой для осаждения гидроксида бериллия. Гидроксид бериллия отделяют от раствора алюмината натрия. Затем осаждают криолит обработкой раствора 40%-ной плавиковой кислотой из расчета 2,0÷2,5 мл кислоты на 1 г натрия в растворе и свежеосажденным гидроксидом алюминия до получения в пульпе криолита массового соотношения Na:Al=2,6÷3,0. 1 табл.

Способ получения криолита из алюминийсодержащего рудного сырья, отличающийся тем, что в качестве алюминийсодержащего рудного сырья используют берилловый концентрат и осуществляют химико-металлургическую активацию бериллового концентрата путем плавления шихты, состоящей из бериллового концентрата, кальцинированной соды и известняка, водную грануляцию плава, измельчение гранулята, сульфатизацию измельченного гранулята серной кислотой, водное выщелачивание сульфатизированного гранулята, извлечение в раствор сульфатов алюминия и бериллия, отделение полученного на стадии выщелачивания сульфатного раствора от нерастворимых примесей, нейтрализацию сульфатного раствора аммиачной водой для совместного осаждения гидроксидов алюминия и бериллия, отделение смеси гидроксидов алюминия и бериллия от маточного раствора, растворение смеси гидроксидов алюминия и бериллия в концентрированном растворе едкого натра, разбавление водой полученного раствора алюмината и бериллата натрия для гидролитического разложения беррилата натрия с осаждением гидроксида бериллия, отделение гидроксида бериллия от раствора алюмината натрия, осаждение криолита из раствора алюмината натрия обработкой его 40%-ной плавиковой кислотой из расчета 2,0÷2,5 мл кислоты на 1 г натрия в растворе и свежеосажденным гидроксидом алюминия до получения в пульпе криолита массового отношения Na:Al=2,6÷3,0.

| Способ получения фтористого алюминия и криолитизированного глинозема из алунита и плавикового шпата | 1936 |

|

SU51940A1 |

| Способ получения криолита | 1982 |

|

SU1047836A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 1997 |

|

RU2140396C1 |

| CN 1231990 A, 20.10.1999 | |||

| US 4362703 A, 07.12.1982 | |||

| Стыковое соединение панелей стены и плит перекрытия и способ их соединения | 1981 |

|

SU996661A1 |

Авторы

Даты

2008-02-20—Публикация

2006-08-10—Подача