(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНВЕРТЕРНОЙ СТАЛИ | 2006 |

|

RU2312900C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки стали в кислородном конверторе | 1982 |

|

SU1049551A1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

Изобретение относится к черной металлургии, в частности к производству молибденсодержащих сталей. Цель - повышение усвоения молибдена. Способ включает загрузку скрапа и легирующих материалов, заливку чугуна, продувку расплава кислородом, выпуск плавки в ковш. При заполнении ковша на 10-80% в ковш вводят восстановленный в конвертированном природном газе молибденовый концентрат. Одновременно с ним в ковш вводят раскислители и легирующие материалы /хром, марганец/. Степень усвоения молибдена составляет 95-96%. 1 табл.

Изобретение относится к черной металлургии, в частности к производству молибденсодержащих сталей.

Цель изобретения - повышение усвоения молибдена.

После продувки шихты в конверторе кислородом отбирают пробы металла на полный xIiмичecкий анализ ( в том числе и на содержание молибдена) и по результатов анализа производится выпуск плавки в ковш. Пос- ле наполнения ковша металлом на 10% его объема производится присадка небольшиют порциями предварительно металлизованного в атмосфере конвер- - тированного природного газа молибденового концентрата (ММК) в виде )икетов плотностью 2|,5-4,2 г/см.

Количество присаживаемого в ковш ММК рассчитывается на содержание молибдена в металле чуть вьше (на 0,03- ) допустимого нижнего предела для заданной марки стали,

Благодаря физико-химическим свойствам брикетов ММК и интенсивному перемешиванию стали в ковше за счет 1.инетической энергии падающей струи брикеты полностью растворяются в стали за период вьшуска. Растворение брикетов происходит на границе раздела фаз металл - шлак, что исключает их контакт с газовой фазой, а следовательно, и потери молибдена за счет его окисления и испарения окислов. Наличие в брикетах небольшого количества кислорода (0,030-0,050%)

О)

00 :л

и углерода (0,30-0,70%) способствует разрушению брикетов газообразной окисью углерода и быстрому (за 3-5 мин) растворению их в стали. При этом молибден усваивается жидкой сталью практически полностью.

Присадка ММК заканчивается после наполнения 80% объема KOBEIE, После продувки ;Лета1ша аргоном в ковше и }о соответствующей выдержке металла его разливают на машинах непрерывного литья заготовок или в изложницы Предлагаемый способ присадки ММК является наиболее приемлемым по следующим при fs чинам. При загрузке ММК в ковш до наполнения его объема на 10% происходит переохлаждение расплава, появляются настыли, часть молибдена окисляется в результате контакта с возду1лной , 20 средой (сублимация окислов молибдена начинается уже при температуре 898 К, а при температурах выпускаемой стали 1630-1650°С достигает 100 кг/м. вчас), После заполнения ковша на 10% ei- o 25 объема и более присаживаемый ММК пол ностью погружается в расплав, что исключает его контакт с воздухом, фи- зического тепла металла вполне доста- . точно для растворения первой порции зО ММК и он усваивается сталью без по терь.

Присадку ММК следует заканчивать ри заполнении ковша на . 80% по, объему .s ри даче ММК позже часть его не успеает раствориться, остается на грание раздела фаз металл - шлак и теряется со шлаком. Загрузка ММК в ковш предлагаемым способом обеспечивает дО повышение производительности агрегата, не требует дополнительного перегрева металла, обеспечивает равномерное распределение молибдена по высоте ковша и снижает расход чугуна,. 45

Плотность брикетов выбрана с таким расчетом, чтобы они были тяжелее шла- ка и легче стали. В этом-случае они располагаются на границе металл шлак и растворяются без потерь. Если Q брикеты имеют плотность нгасе 2,5 г/см , они всплывают на поверхность шлака, частично окисляются газовой фазой, мелкие фракции разрутенных брикетов могут запутываться в шлаке, что так- же приводит к потерям молибдена, С увеличением плотности брикетов выше 4 2 г/см растет их прочность и продолжительность растворения. В этом

случае время растворения .брикетов превышает время выпуска стали в . Усвоение моливдена из ММК при этом снижается на 10-15%о

Пример. Испытание способа выплавки молибденсодержаш;их сталей производят в кислородном конвертере емкостью 350 т при выплавке стали , После продувки шихты кислородом и отбора проб на полный хим- анализ стали металл выпускают в ковш После наполнения металлом 20% емкости ковша присаживают -металлизован ный молибденовый концентрат (ШК). Степень наполнения ковша контролируют визуально и по времени. Загруз- ку производят через специальный бункер равномерными порциями совместно с раскислителями и легирующими материалами (хром, марганец, и др.). Присадку ММК производят по расчету на получение в стали молибдена -на 0,03-0,05% выше нижнего предела установленного его содержания для заданной марки стали о

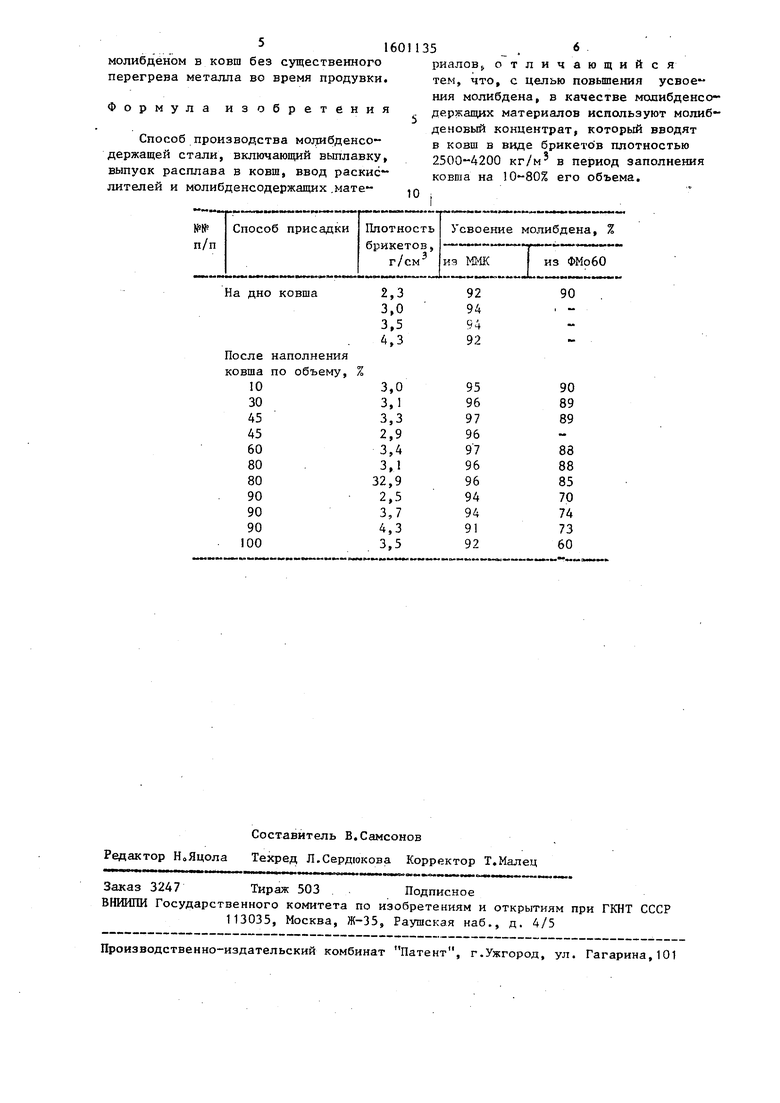

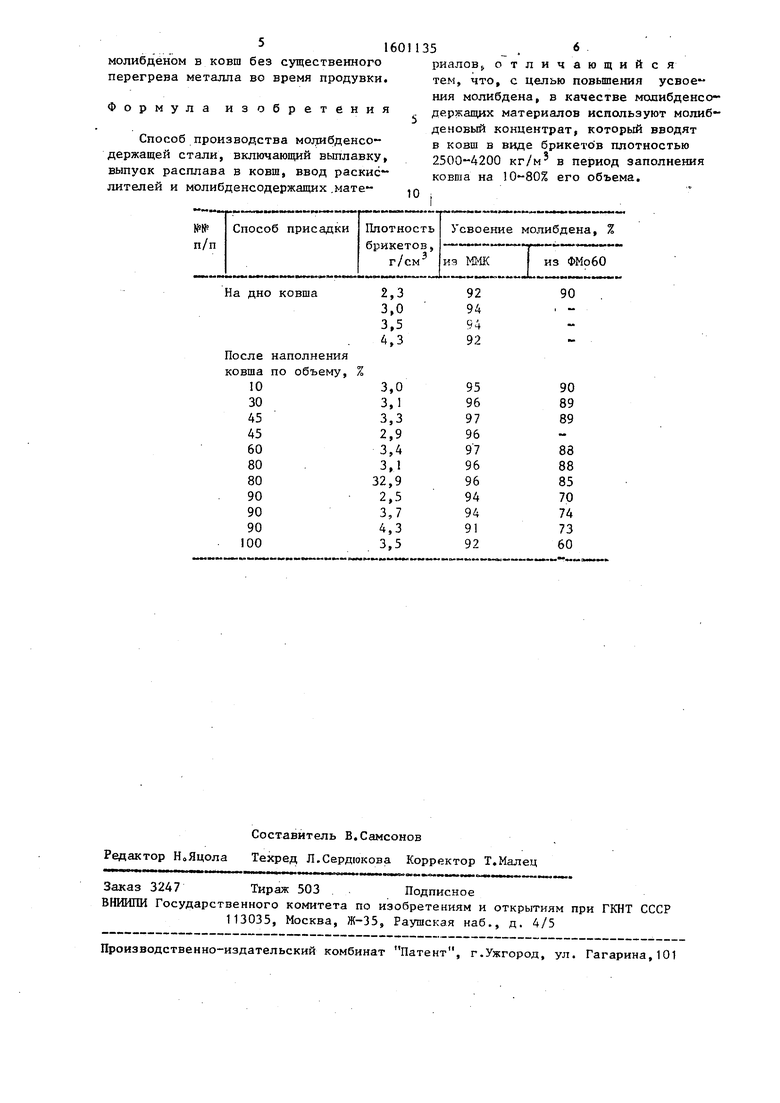

Усвоение молибдена оценивают по содержанию его в пробах металла отобранных из ковша через различные промежутки времени и во время разливки. Легирование стали в ковше пористыми брикетами ММК позволяет получить сталь с равномерным содержанием молибдена по высоте ковша. Разброс значений молибдена )з пробах состав ляет 0,01-0,02%, что находится в пределах допустимых погрешностей анализа. Сравш-1 тельные данные усвоения молибдена по предлагаемому и извест- 1 способам приведены в таблице.

Таким образом, применение предлагаемого способа производства молиб- денсодержащих сталей позволяет .по сравнению с известным уменьшить расход, чугуна на перегрев металла в период продувки, а следовательно, повысить производительность агрегата и снизить себестоимость стали, устойчиво и надежно работать на нижних пределах допустимых содержаний молибдена в стали и уменьшить расход дефицитного молибдена, исключить необходимость применения для корректировки состава стали в ковше тугоплавкого ферромолибдена, а следовательно, потери молибдена с настьше- образованием на дне ковша, а также перенести процесс легирования стали

молибденом в ковш без существенного перегрева металла во время продувки.

Формула изобретения

Способ производства мoJJибдeнco- держащей стали, включающий вьтлавку, выпуск расплава в ковш, ввод раскис- лителей и молибденсодержащих .мате

№№ п/п

Способ присадки

На дно ковша

После наполнения ковша по объему.

риалов отличающийся тем, что, с целью повьппения усвое - ния молибдена, в качестве молибденсодержащих материалов используют молиб- деновьй концентрат, который вводят в ковш в виде брикето в плотностью 2500-4200 кг/м в период заполнения ковша на 10-80% его объема.

10

| Технологическая инструкция по выплавке стали | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-10-23—Публикация

1988-04-25—Подача