со

со

00

I137

Изобретение относится к металлургии, в частности к внепечным способам обработки стали в ковше порошкообразными реагентами.

Цель изобретения - повышение качества стали, снижение содержания серы и глобуляризация неметаллических включений.

Раскислители в процессе продувки можно присаживать как в виде кусков,так и вдуванием порошков, причем вдувание порошков является более предпочтительным.

Пример. В 350-тонном кислородном конвертере выплавляют сталь. После достижения нужного содержания

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали | 1985 |

|

SU1325088A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1995 |

|

RU2101367C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2284359C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2366724C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 1999 |

|

RU2166550C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НОРМИРУЕМЫМ СОДЕРЖАНИЕМ СЕРЫ | 2004 |

|

RU2285727C2 |

Изобретение относится к металлургии, в частности к внепечным способам обработки стали в ковше порошкообразными реагентами. Цель изобретения - повышение качества стали путем глобуляризации неметаллических сульфидных включений. Технология обработки стали включает заливку шлака в ковш, подачу стали с присадкой рас- кислителей - алюминия и кальцийсодер- жащих материалов, легирующих и продувку металла инертным газом под оша- ком. За 0,5-3,0 мин до начала продувки присаживают алюминий в количестве 0,1-1,0 кг/т стали на каждую тысячную о процента сверх 1 кислорода,рас- творенного в металле, и поддерживают в процессе продувки содержание кислорода (2-10) присадками раскис- лителей. Это снижает брак по рванинам при горячей пластической деформации на 9%. 1 табл. (Л

Оптимальным для достижения постав- |Q углерода и температуры металла вып скают из конвертера в ковш, в который предварительно заливают синтетический шлак в количестве 5% от массы жидкого металла. В процессе выпуска плавки в

леннои цели является присадка алюминия за 0,5-3 мин до начала продувки. Присадка алюминия менее чем за 0,5 мин приводит к тому, что алюминий не успевает разойтись (равномерно усвоить- 5 ковш присаживают ферромарганец, алюся металлом) в металле и продувка си- ликокальцием не дает должного эффекта, т.е. силикокальций расходуется на раскисление стали. Присадка алюминия более чем за 3 мин приводит к началу| окисления алюминия в металле за счет поступления кислорода из футеровки ковша, покровного шлака и атмосферы и снижению содержания алюминия к моменту продувки, т.е. также приводит к снижению эффективности рафинирования .

Присадка алюминия в количестве менее 0,1 кг/т стали на каждую тысячную процента сверх кислорода, д растворенного в металле, не дает должного эффекта раскисления, что не позволяет получить модифицирование неметаллических включений и снизить содержание серы во время продувки.

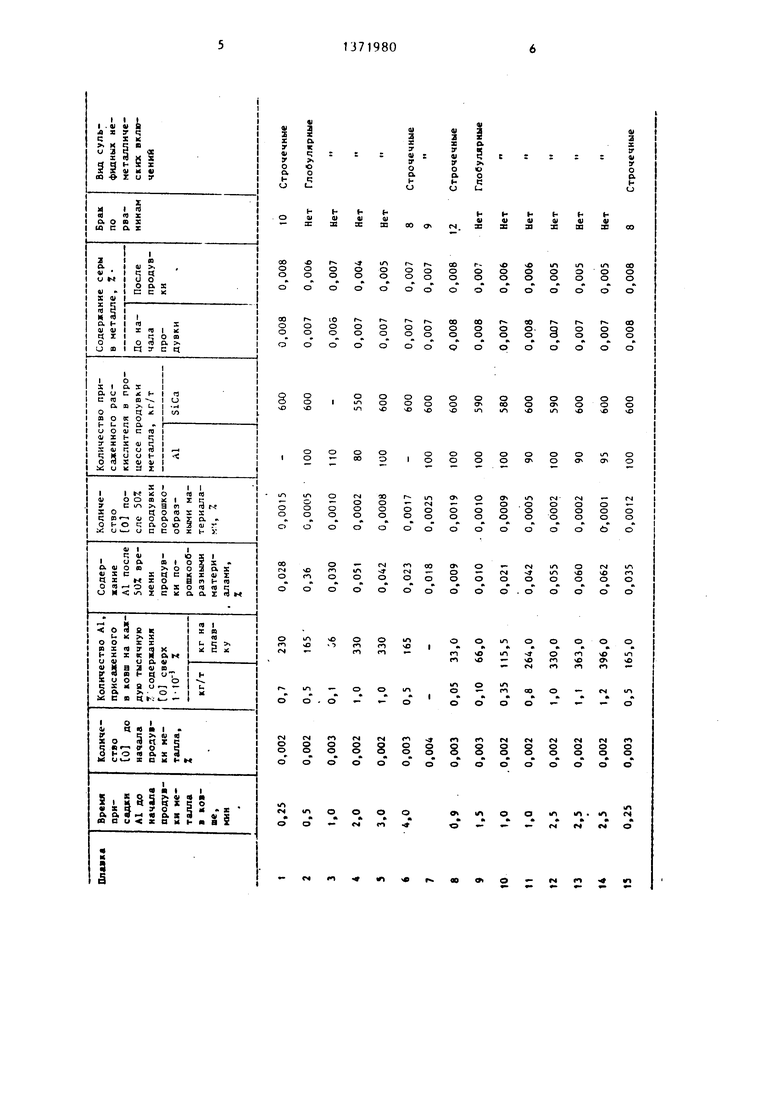

20

25

35

миний, феррованадий. Присадку ферросплавов и алюминия производят равномерно под струю металла, начиная с 1/5 высоты наполнения ковша. После выпуска на плавках № 1-6 (таблица) на аргонной установке присаживают в металл алюминий в количествах, указанных в таблице. Время присадки алюминия до начала продувки металла порошкообразными материалами (силико- кальцием) колеблется на разных плавках от 0,25 до 4 мин.

Плавка № 7 выплавляется по известному способу обработки стали.После выпуска металла в ковш на аргонной установке-производят предвари- тельную продувку аргоном для усреднения металла в течение 7 мин. Затем отбирают пробу металла для определения химического состава и после его получения начинают продувку аргоном с вводом порошкообразного силикокальция в количестве 600 кг на плавку. Затем за 5 мин до окончания продувки вводят алюминий и корректируют химанализ металла по марганцу. Как видно из таблицы, на плавках № 2-5, выплавленных с использованием предлагаемого способа внепечной обработки стали в ковше, в процессе обработки содержания серы в металле снижается на 0,001-0,003%, брака по рванинам нет, сульфидные неметаллические включения глобуляризу- ются. На плавках № 1 и 6, выплавленных с отклонениями по предлагаемому способу, и на плавке 7, выплавленной по известному способу, десульфурации во времени обработки металла в ковше нет, брак по рванинам составляет 8-10%, глобуляризации неметаллических сульфидных включений нет.

а более 1,0 кг/т - к перерасходу алюминия.

Поддержание содержания кислорода в металле в процессе продувки в пределах (2-10) присадками сильных раскислителей объясняется тек, что содержание кислорода в металле в процессе продувки менее 2 нецелесообразно из-за перерасхода раскислителей без увеличения степени десульфурации стали и модифицирования неметаллических включений, а более 10-10 % приводит к снижению степени десульфурации стали при продувке .

В Процессе продувки окисленность металла можно поддерживать в указанных пределах присадками алюминия, си- ликокальция, а также смесью алюминия и силикокальция. В ряде случаев можно в процессе продувки вводить каль- цийсодержащий материал в виде извес- ти, извести и плавикового шпата и других кальцийсодержащих материалов.

углерода и температуры металла вып скают из конвертера в ковш, в который предварительно заливают синтетический шлак в количестве 5% от массы жидкого металла. В процессе выпуска плавки в

д

0

5

5

0

5

0

5

миний, феррованадий. Присадку ферросплавов и алюминия производят равномерно под струю металла, начиная с 1/5 высоты наполнения ковша. После выпуска на плавках № 1-6 (таблица) на аргонной установке присаживают в металл алюминий в количествах, указанных в таблице. Время присадки алюминия до начала продувки металла порошкообразными материалами (силико- кальцием) колеблется на разных плавках от 0,25 до 4 мин.

Плавка № 7 выплавляется по известному способу обработки стали.После выпуска металла в ковш на аргонной установке-производят предвари- тельную продувку аргоном для усреднения металла в течение 7 мин. Затем отбирают пробу металла для определения химического состава и после его получения начинают продувку аргоном с вводом порошкообразного силикокальция в количестве 600 кг на плавку. Затем за 5 мин до окончания продувки вводят алюминий и корректируют химанализ металла по марганцу. Как видно из таблицы, на плавках № 2-5, выплавленных с использованием предлагаемого способа внепечной обработки стали в ковше, в процессе обработки содержания серы в металле снижается на 0,001-0,003%, брака по рванинам нет, сульфидные неметаллические включения глобуляризу- ются. На плавках № 1 и 6, выплавленных с отклонениями по предлагаемому способу, и на плавке 7, выплавленной по известному способу, десульфурации во времени обработки металла в ковше нет, брак по рванинам составляет 8-10%, глобуляризации неметаллических сульфидных включений нет.

Полученные результаты объясняются тем, что в металле, выплавленном

с обработкой в ковше по предлагаемому способу (плавки № 2-5), перед продувкой порошкообразными материалами содержание алюминия выше, чем в металле, выплавленном по другим вариантам, соответственно ниже содержание кислорода в металле (таблица). Поэтому введение сильных кальцийсо- держащих раскислителей в металл (си- ликокальций) приводит к их расходованию на десульфурацию металла, а не на его раскисление, как на плавках № 1, 6 и 7.

Изобретение позволяет снизить со- держание серы, модифицировать неметаллические включения, повысить качество стали.

Экономический эффект складывается из снижения брака по рванинам при горячей пластической деформации на 9%.

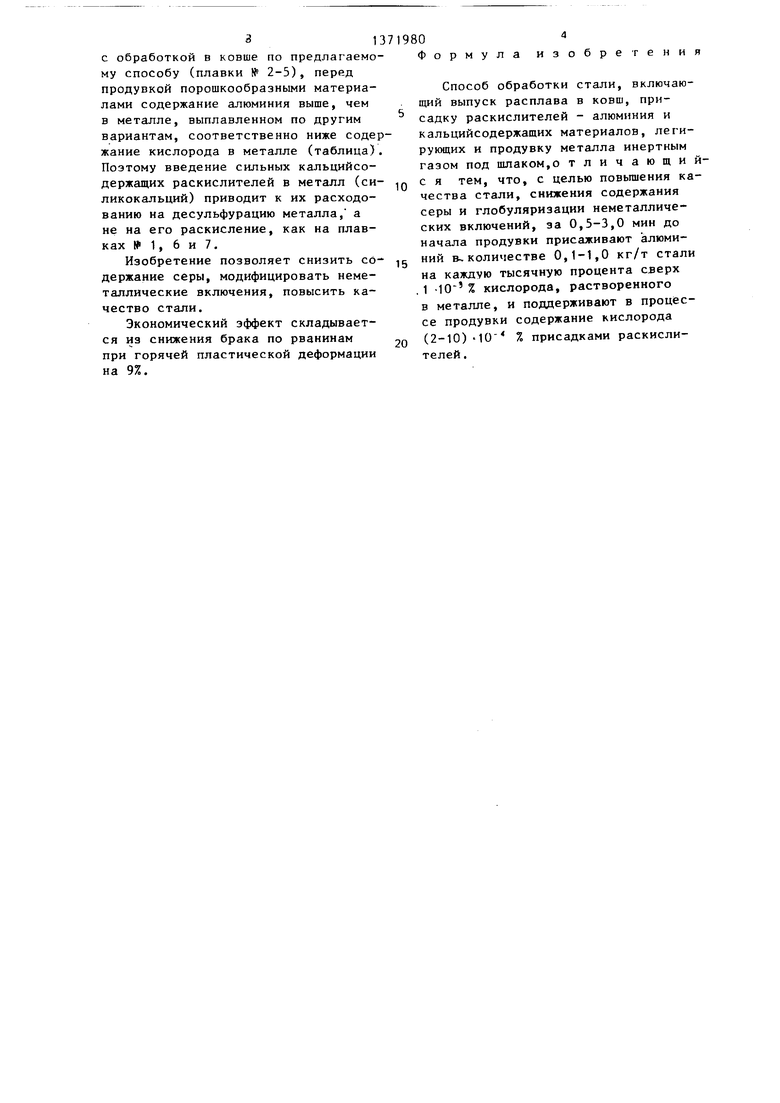

Формула изобретения

Способ обработки стали, включающий выпуск расплава в ковш, присадку раскислителей - алюминия и кальцийсодержащих материалов, легирующих и продувку металла инертным газом под шлаком,о тличающий с я тем, что, с целью повьпиения качества стали, снижения содержания серы и глобуляризации неметаллических включений, за 0,5-3,0 мин до начала продувки присаживают алюминий в, количестве 0,1-1,0 кг/т стали на каждую тысячную процента сверх . 1 -10 % кислорода, растворенного в металле, и поддерживают в процессе продувки содержание кислорода (2-10) -10 % присадками раскислителей .

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ И СПЛАВОВ | 0 |

|

SU287060A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Производство низколегированной стали для труб высокого давления в конвертерном цехе завода Азовсталь, )Кцанов | |||

| Крутильно-намоточный аппарат | 1922 |

|

SU232A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1988-02-07—Публикация

1986-02-24—Подача