Фиг.г

Изобретение относится к области уплотнений, в частности к уплотнению приводных валов объемных гидромашин, применяемых в гидросистемах тракторов как общего, так и промышленного назначения, экскаваторов, сельскохозяйственных, дорожно-строи тельных и других машин.

Цель изобретения - повышение надежности в работе уплотнения.

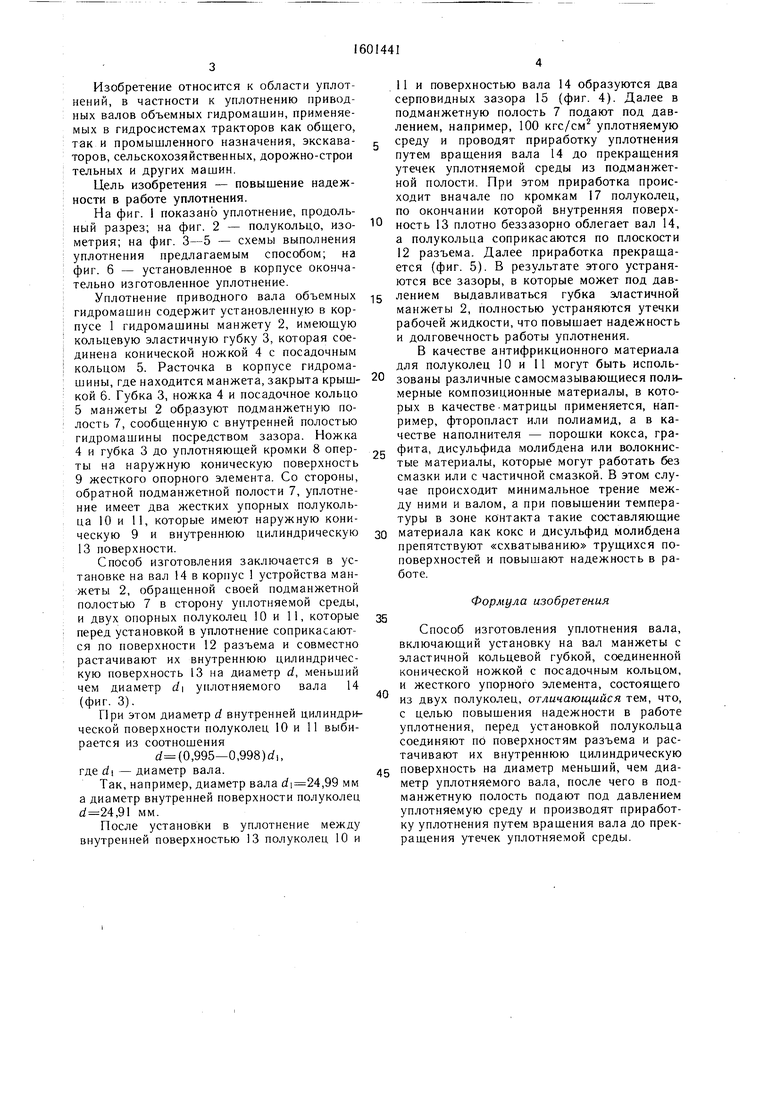

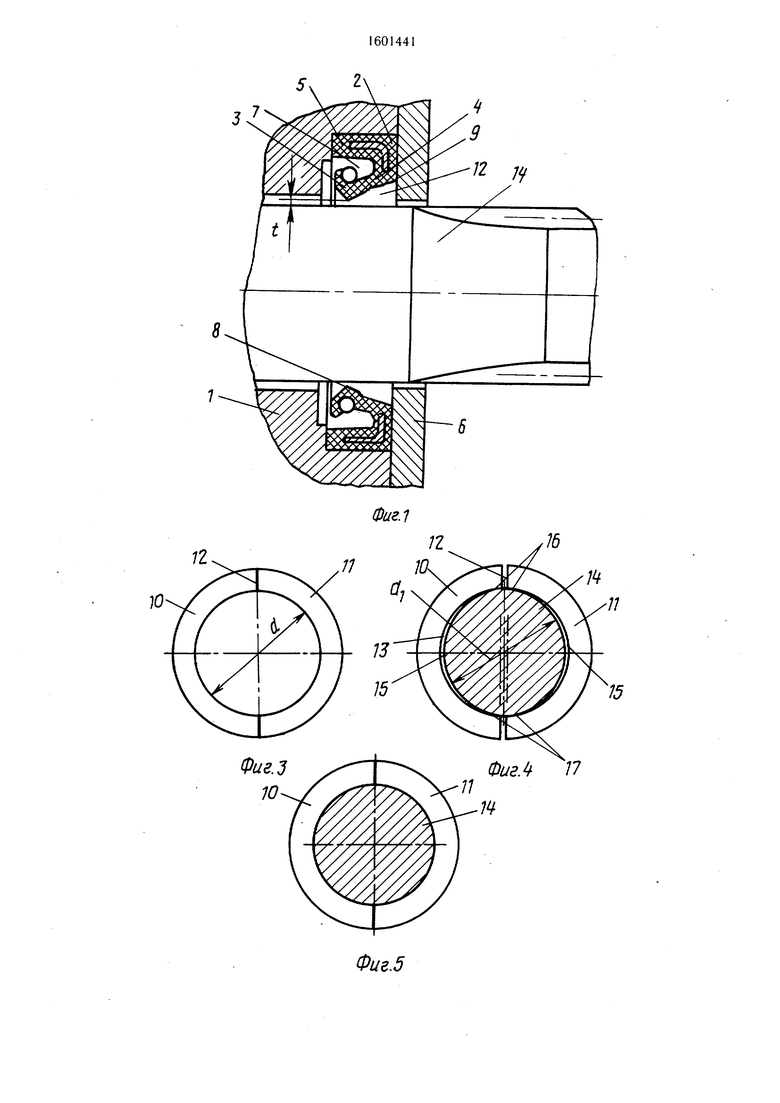

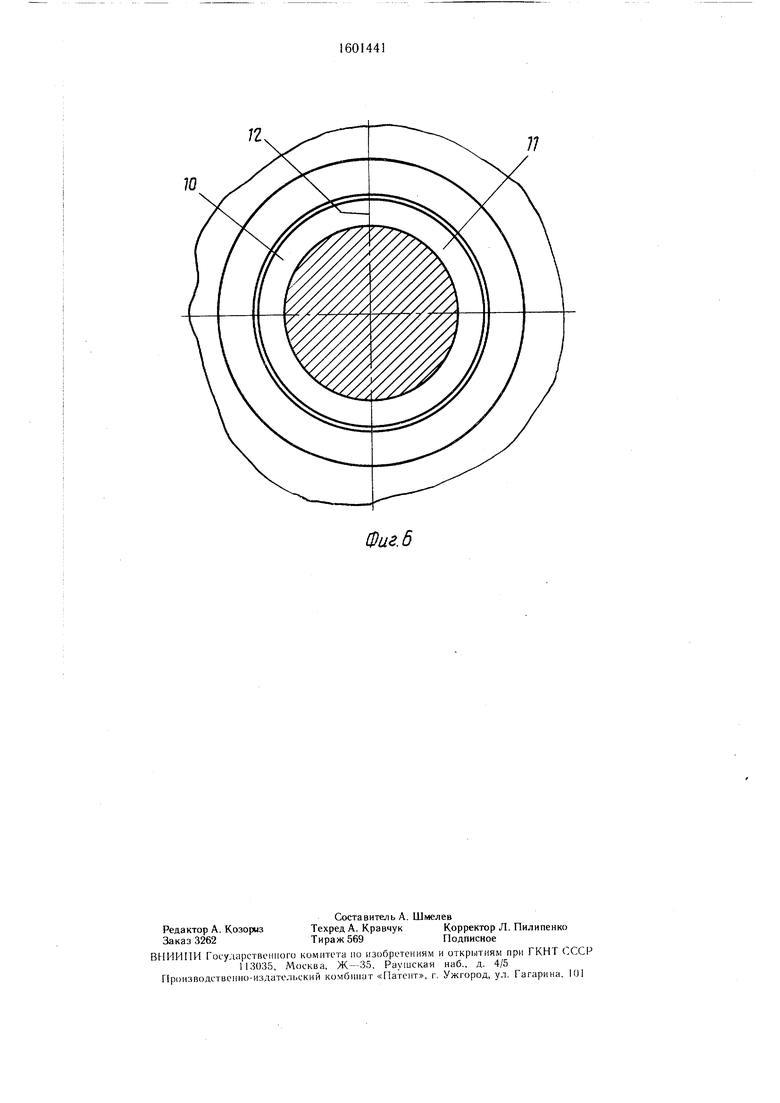

На фиг. 1 показано уплотнение, продольный разрез; на фиг. 2 - полукольцо, изо- метрия; на фиг. 3-5 - схемы выполнения уплотнения предлагаемым способом; на фиг. б - установленное в корпусе окончательно изготовленное уплотнение.

Уплотнение приводного вала объемных гидромашин содержит установленную в корпусе 1 гидромашины манжету 2, имеюш,ую кольцевую эластичную губку 3, которая соединена конической ножкой 4 с посадочным кольцом 5. Расточка в корпусе гидромашины, где находится манжета, закрыта крышкой 6. Губка 3, ножка 4 и посадочное кольцо 5 манжеты 2 образуют подманжетную полость 7, сообщенную с внутренней полостью гидромашины посредством зазора. Ножка 4 и губка 3 до уплотняющей кромки 8 оперты на наружную коническую поверхность 9 жесткого опорного элемента. Со стороны, обратной подманжетной полости 7, уплотнение имеет два жестких упорных полукольца 10 и 11, которые имеют наружную коническую 9 и внутреннюю цилиндрическую 13 поверхности.

Способ изготовления заключается в установке на вал 14 в корпус 1 устройства манжеты 2, обращенной своей подманжетной полостью 7 в сторону уплотняемой среды, и двух опорных полуколец 10 и 11, которые перед установкой в уплотнение соприкасаются по поверхности 12 разъема и совместно растачивают их внутреннюю цилиндрическую поверхность 13 на диаметр d, меньший чем диаметр d уплотняемого вала 14 (фиг. 3).

При этом диаметр d внутренней цилиндрической поверхности полуколец 10 и 11 выбирается из соотнощения

d(0,995-0,998)di, где di - диаметр вала.

Так, например, диаметр вала c(,99 мм а диаметр внутренней поверхности полуколец ,91 мм.

После установки в уплотнение между внутренней поверхностью 13 полуколец 10 и

11и поверхностью вала 14 образуются два серповидных зазора 15 (фиг. 4). Далее в подманжетную полость 7 подают под давлением, например, 100 кгс/см уплотняемую

среду и проводят приработку уплотнения путем вращения вала 14 до прекращения утечек уплотняемой среды из подманжетной полости. При этом приработка происходит вначале по кромкам 17 полуколец, по окончании которой внутренняя поверхность 13 плотно беззазорно облегает вал 14, а полукольца соприкасаются по плоскости

12разъема. Далее приработка прекращается (фиг. 5). В результате этого устраняются все зазоры, в которые может под давлением выдавливаться губка эластичной манжеты 2, полностью устраняются утечки рабочей жидкости, что повышает надежность и долговечность работы уплотнения.

В качестве антифрикционного материала для полуколец 10 и 11 могут быть использованы различные самосмазывающиеся полимерные композиционные материалы, в которых в качестве-матрицы применяется, например, фторопласт или полиамид, а в качестве наполнителя - порошки кокса, графита, дисульфида молибдена или волокнистые материалы, которые могут работать без смазки или с частичной смазкой. В этом случае происходит минимальное трение между ними и валом, а при повышении температуры в зоне контакта такие составляющие

материала как кокс и дисульфид молибдена препятствуют «схватыванию трущихся по- поверхностей и повышают надежность в работе.

Формула изобретения

Способ изготовления уплотнения вала, включающий установку на вал манжеты с эластичной кольцевой губкой, соединенной конической ножкой с посадочным кольцом, и жесткого упорного элемента, состоящего из двух полуколец, отличающийся тем, что, с целью повышения надежности в работе уплотнения, перед установкой полукольца соединяют по поверхностям разъема и растачивают их внутреннюю цилиндрическую поверхность на диаметр меньший, чем диаметр уплотняемого вала, после чего в подманжетную полость подают под давлением уплотняемую среду и производят приработку уплотнения путем вращения вала до прекращения утечек уплотняемой среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнение вращающегося вала шестеренной гидромашины | 1989 |

|

SU1724973A1 |

| ШЕСТЕРЕННАЯ ГИДРОМАШИНА | 1971 |

|

SU306754A1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО СОПРЯЖЕНИЯ ВРАЩАЮЩИЙСЯ ВАЛ - НЕПОДВИЖНАЯ ВТУЛКА | 2001 |

|

RU2210017C2 |

| МАНЖЕТНОЕ УПЛОТНЕНИЕ ДЕЙДВУДНОГО УСТРОЙСТВА | 1990 |

|

RU2042068C1 |

| ОПОРНО-ГЕРМЕТИЗИРУЮЩИЙ УЗЕЛ ШПИНДЕЛЯ КЛИНОВОЙ ЗАДВИЖКИ ДЛЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2020 |

|

RU2743872C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2285172C2 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2047799C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2010 |

|

RU2440527C1 |

| ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2004 |

|

RU2265767C1 |

| УСТРОЙСТВО УПЛОТНИТЕЛЬНОЕ | 2024 |

|

RU2829402C1 |

Изобретение относится к уплотнениям приводных валов различных объемных гидромашин, применяемых в гидросистемах тракторов, как общего, так и промышленного назначения, экскаваторов, сельскохозяйственных, дорожно-строительных и других машин. Цель изобретения - повышение надежности работы уплотнения. Изготавливают два полукольца 10 и 11, у которых внешняя поверхность коническая, а-внутренняя 18 цилиндрическая. Далее полукольца соединяют по поверхностям 12 и растачивают внутреннюю цилиндрическую поверхность до диаметра несколько меньшего, чем диаметр вала, после чего полукольца устанавливают на вал, подают давление порядка 100 атм и прирабатывают полукольца вращением вала до прекращения утечек. В результате доработки исчезают серповидные зазоры 15, а полукольца соприкасаются по поверхностям 12. По этой причине при увеличении давления уплотняемой среды удельное давление по поверхности трения не будет увеличиваться. 6 ил.

72

Фиг.5

/2

10

;/

Фиг. 6

| Способ изготовления уплотнителей | 1977 |

|

SU875147A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-10-23—Публикация

1987-07-17—Подача