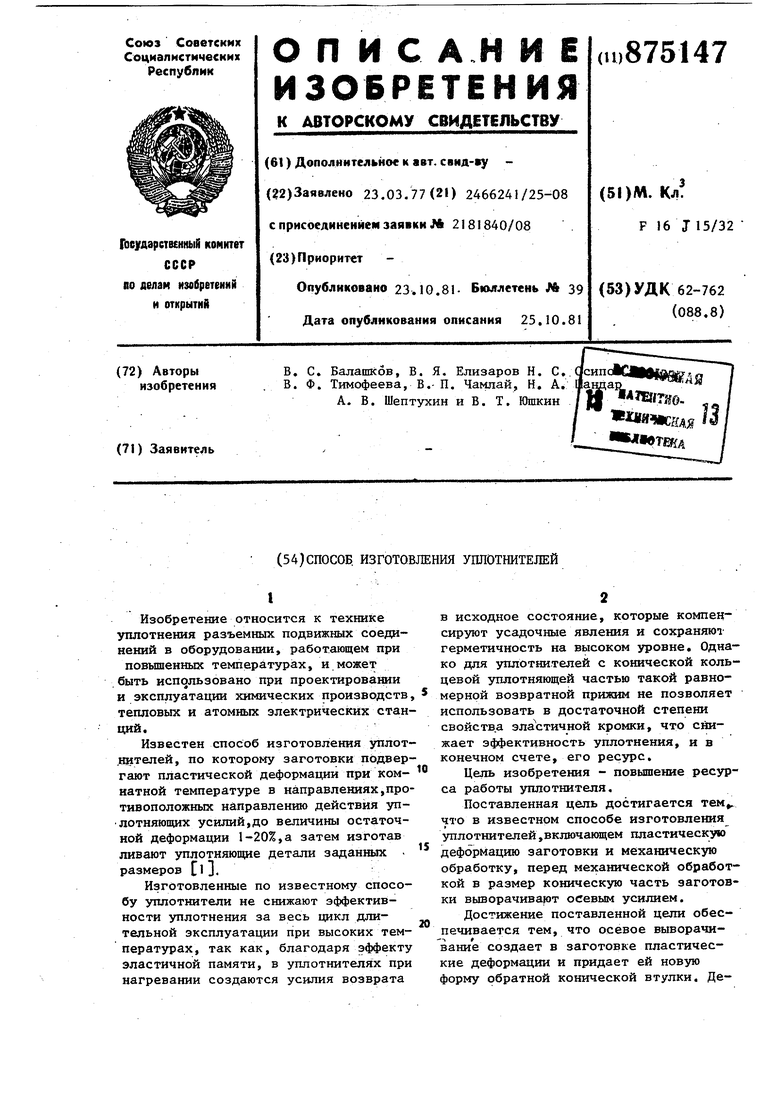

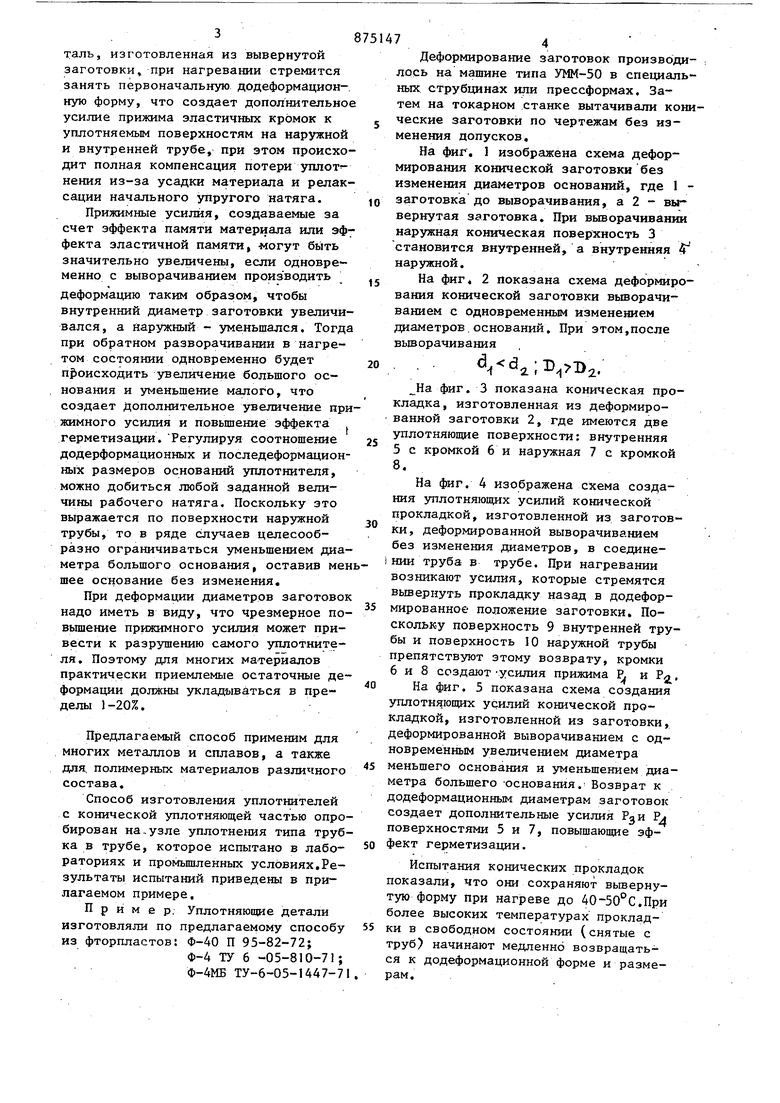

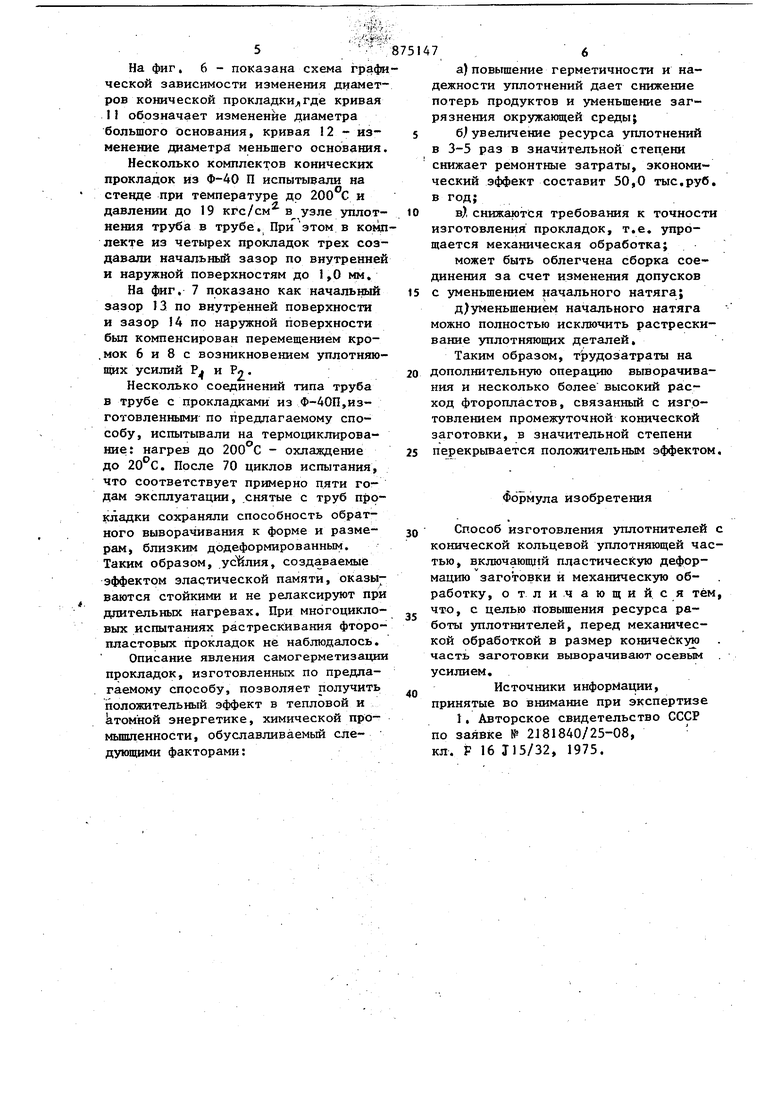

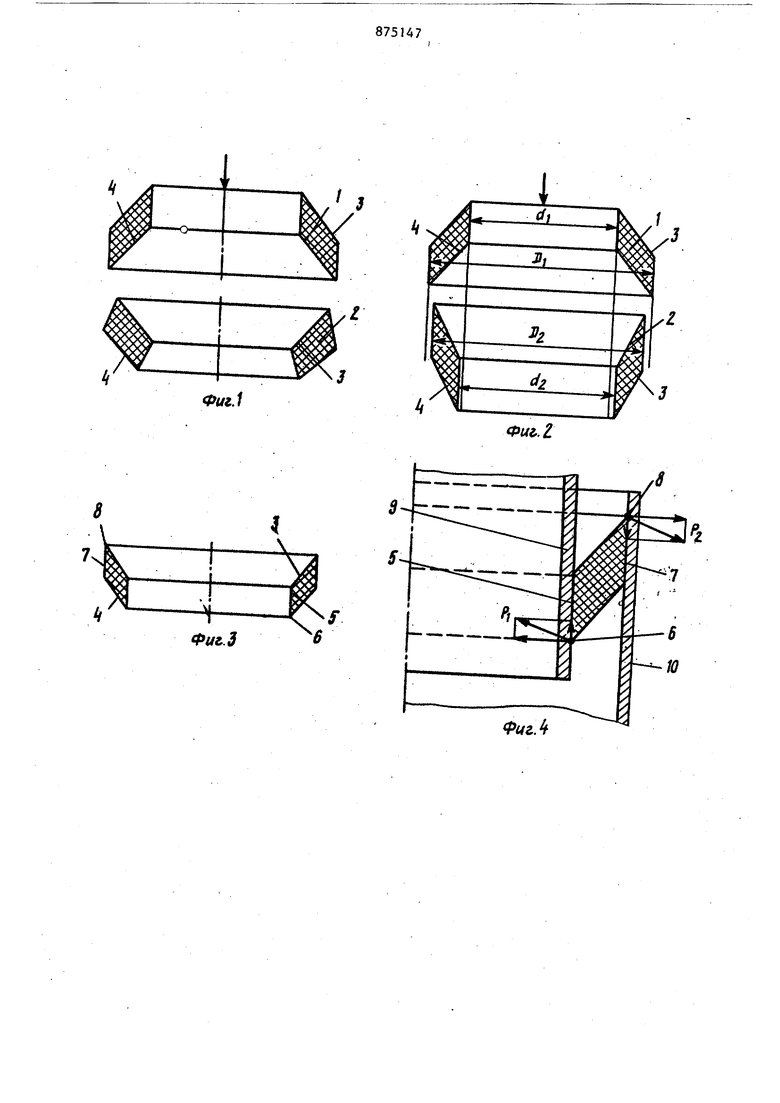

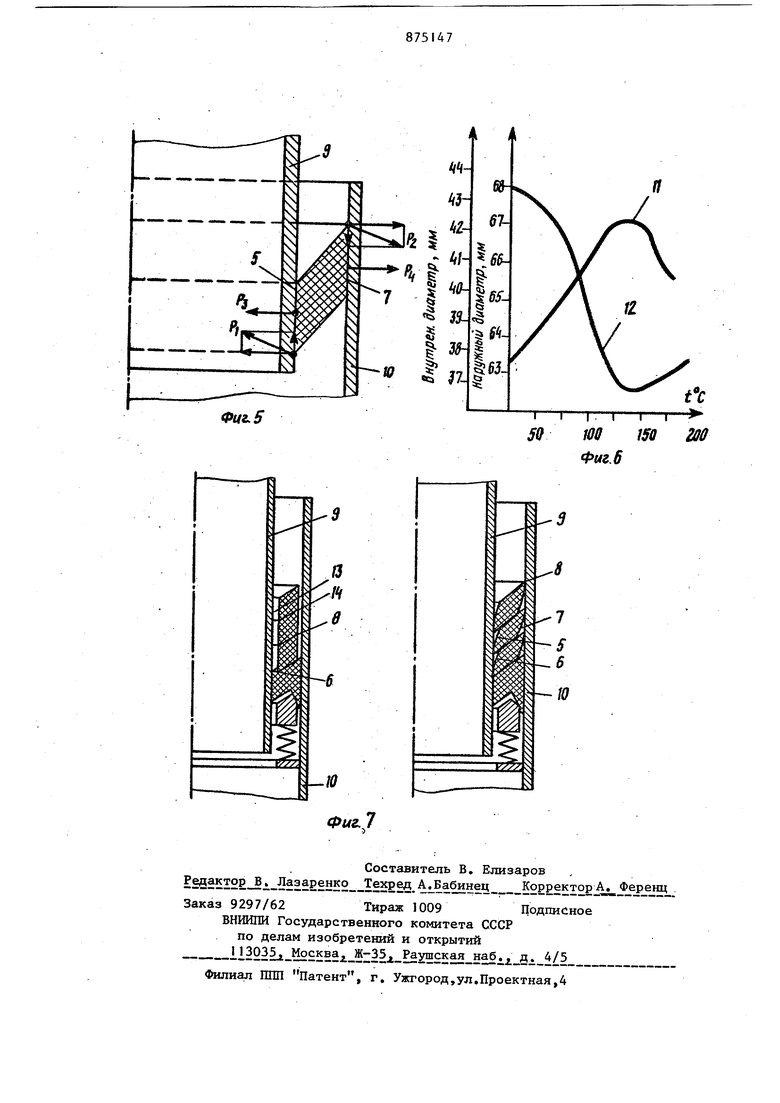

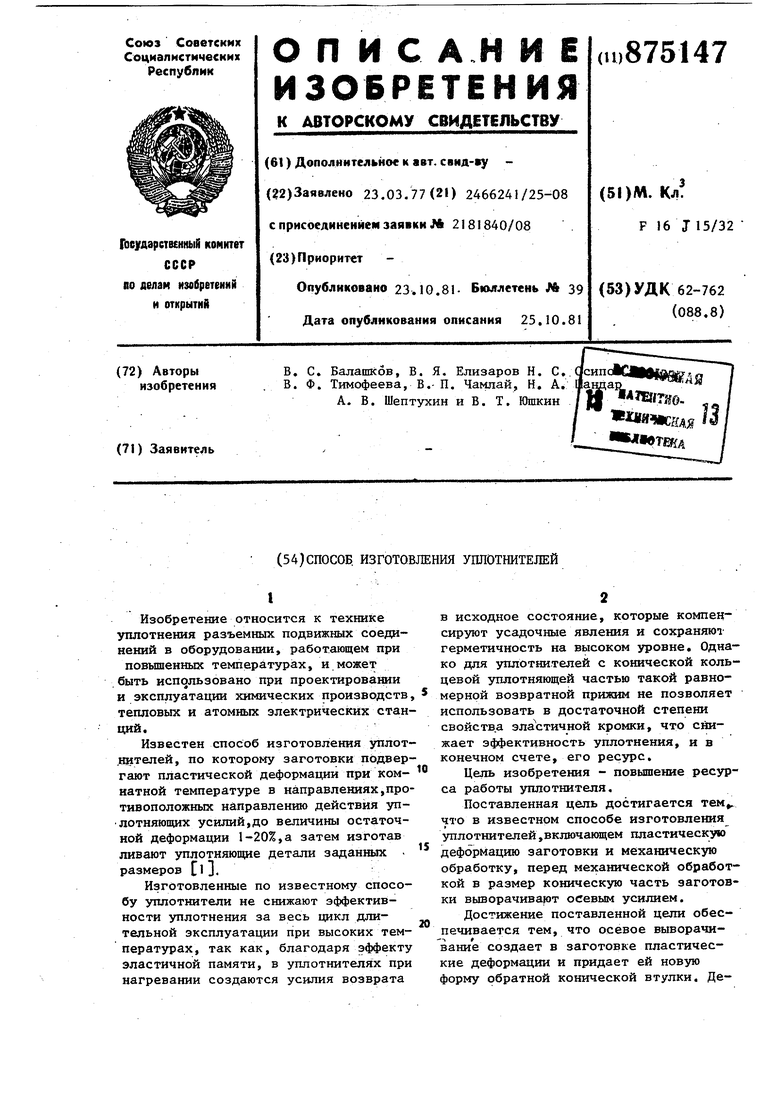

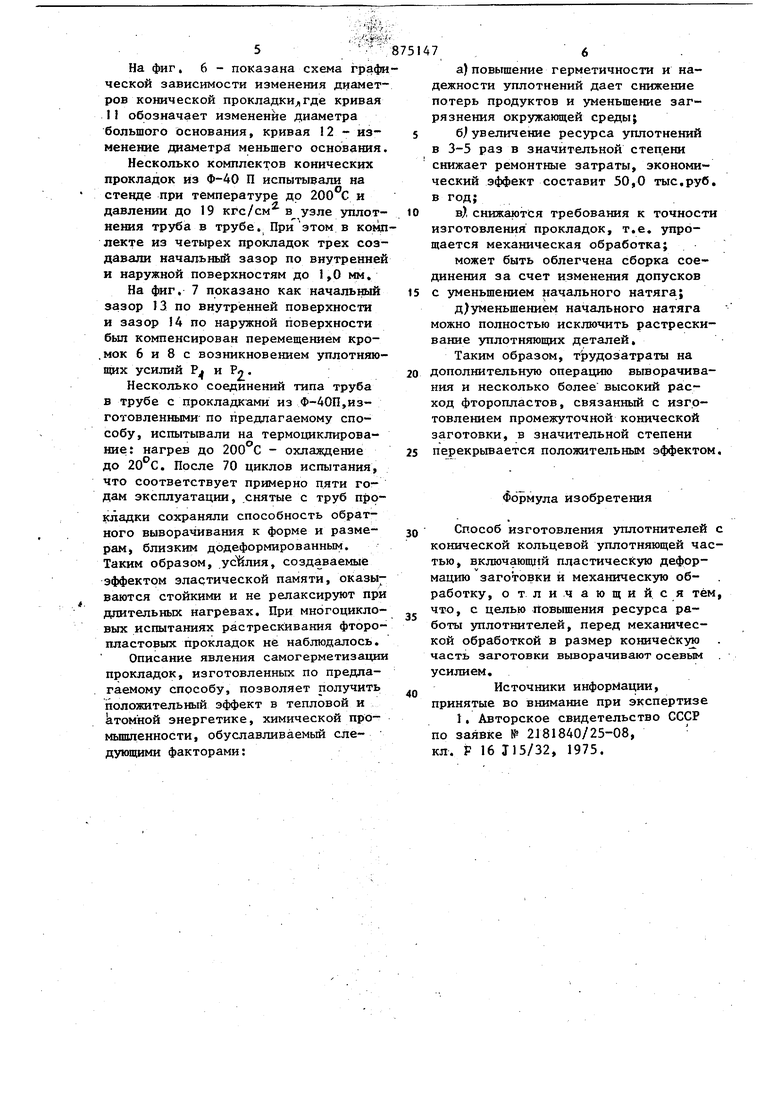

(54)СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЕЙ Изобретение относится к технике уплотнения разъемных подвижных соединений в оборудовании, работающем при повьшенных температурах, и может быть использовано при проектировании и эксплуатации химических производств тепловых и атомных электрических стан ций. Известен способ изготовления уплот .нзнтелей, по которому заготовки подвер гают пластической деформации при комватной температуре в направлениях,про тивоположных направлению действия уплотняющих усилий,до величины остаточной деформации 1-20%,а затем изготав ливают уплотняющие детали заданных размеров СО. Изготовленные по известному способу уплотнители не снижают эффективности уплотнения за весь цикл длительной эксплуатации при высоких температурах, так как, благодаря эффекту эластичной памяти, в уплотнителях при нагревании создаются усилия возврата в исходное состояние, которые компенсируют усадочные явления и сохраняю герметичность на высоком уровне. Однако для уплотнителей с конической кольцевой з плотняющей частью такой равномерной возвратной прижим не позволяет использовать в достаточной степени свойства эла стичной кромки, что снижает эффективность уплотнения, и в конечном счете, его ресзфс. Цель изобретения - повышение ресурса работы уплотнителя. Поставленная цель достигается тем,, что в известном способе изготовления уплотнителей,включающем пластическую деформацию заготовки и механическзпо обработку, перед механической обработкой в размер коническую часть заготовки выворачивают осевым усилием. Достижение поставленной цели обеспечивается тем, что осевое выворачивание создает в заготовке пластические деформации и придает ей новую форму обратной конической втулки. Де3таль, изготовленная из вывернутой заготовки, при нагревании стремится занять первоначальную додеформационнуто форму, что создает дополнительное усилие прижима эластичных кромок к уплотняемым поверхностям на наружной и внутренней трубе, при этом происходит полная компенсация потери уплотнения из-за усадки материала и релаксации начального упругого натяга. Прижимные усилия, создаваемые за счет эффекта памяти материала или эффекта эластичной памяти, -могут быть значительно увеличены, если одновременно с выворачиванием производить деформацию таким образом, чтобы внутренний диаметр заготовки увеличивался, а наружный - уменьшался. Тогда при обратном разворачивании в нагретом состоянии одновременно будет происходить увеличение большого основания и уменьшение малого, что создает Дополнительное увеличение при жимного усилия и повьшение эффекта герметизации.Регулируя соотношение додерформационных и последеформационных размеров оснований уплотнителя, можно добиться любой заданной величины рабочего натяга. Поскольку это выражается по поверхности наружной трубы, то в ряде случаев целесообразно ограничиваться уменьшением диа метра большого основания, оставив ме шее основание без изменения. При деформации диаметров заготовок надо иметь в виду, что чрезмерное по вьш1ение прижимного усилия может привести к разрушению самого уплотнителя. Поэтому для многих материалов практически приемлемые остаточные де формации должны укладываться в пределы 1-20%. Предлагаемьш способ применим для многих металлов и сплавов, а также для, полимерных материалов различного состава. Способ изготовления уплотнителей с конической уплотняющей частью опро бирован на-узле уплотнения типа труб ка в трубе, которое испытано в лабораториях и промьшшенных условиях.Результаты испытаний приведены в прилагаемом примере. Пример. Уплотняющие детали изготовляли по предлагаемому способу из фторпластов: Ф-40 П 95-82-72; Ф-4 ТУ 6 -05-810-71; Ф-4МБ ТУ-6-05-1447-7 74 Деформирование заготовок производилось на машине типа УММ-50 в специальных струбцинах прессформах. Затем на токарном станке вытачивали конические заготовки по чертежам без изменения допусков. На фиг, 1 изображена схема деформирования конической заготовки без изменения диаметров оснований, где 1 заготовка до выворачивания, а 2 - вывернутая заготовка. При вьшорачивании наружная коническая поверхность 3 становится внутренней, а внутренняя наружной. На фиг 2 показана схема деформирования конической заготовки вьшорачиванием с одновременным изменением дааметров.оснований. При этом,после вьшорачивания ,,. На фиг. 3 показана коническая прокладка , изготовленная из деформнрованной заготовки 2, где имеются две уплотняющие поверхности: внутренняя 5с кромкой 6 и наружная 7 с кромкой 8. На фиг. 4 изображена сХема создания уплотняющих усилий конической прокладкой, изготовленной из заготовки, деформированной выворачиванием без изменения диаметров, в соединеНИИ труба в трубе. При нагревании возникают усилия, которые стремятся вьшернуть прокладку назад в додеформированное положение заготовки. Поскольку поверхность 9 внутренней трубы и поверхность 10 наружной трубы препятствуют этому возврату, кромки 6и 8 создают -усилия прижима Р, и Р, На фиг. 5 показана схема создания уплотняющих усилий конической прокладкой, изготовленной из заготовки, деформированной выворачиванием с одновременным увеличением диаметра меньшего основания и уменьшением диаметра большего -основания. Возврат к додеформационным диаметрам заготовок создает дополнительные усилия Р поверхностями 5 и 7, повышающие эффект герметизации. Испытания конических прокладок показали, что они сохраняют вывернутую форму при нагреве до 40-50°С.При более высоких температурах прокладки в свободном состоянии (снятые с труб) начинают медленно возвращаться к додеформационной форме и размерам. На фиг, 6 - показана схема граф ческой зависимости изменения диамет ров конической прокладки где кривая П обозначает изменение диаметра большого основания, кривая 12 - изменение диаметра меньшего основания Несколько комплек- ов конических прокладок из Ф-40 П испытывали на стенде при температуре до 200°С и давлении до 19 кгс/см в узле уплотнения труба в трубе. При этом в кон лекте из четырех прокладок трех соз давали начальный зазор по внутренней и наружной поверхностям до 1,0 №. На фиг, 7 показано как начальный зазор )3 по внутренней поверхности и зазор 14 по наружной поверхности был компенсирован перемещением кро- .мок 6 и 8 с возникновением уплотняющих усилий Р и Рл. Несколько соединений типа труба в трубе с прокладками из Ф-40П,изготовленными по предлагаемому способу, испытывали на термоциклирование: нагрев до 200°С - охлаждение до 20 С. После 70 циклов испытания, что соответствует примерно пяти годам эксплуатации, снятые с труб прокладки сохраняли способность обратного выворачивания к форме и размерам, близким додеформированным. Таким образом, ус1Йлия, создаваемые эффектом эластической памяти, оказываются стойкими и не релаксируют при длительных нагревах. При многоцикловых испытаниях растрескивания фторопластовых прокладок не наблюдалось. Описание явления самогерметизации прокладок, изготовленных по предлагаемому способу, позволяет получить положительный эффект в тепловой и kтoмнoй энергетике, химической промьппленности, обуславливаемый следующими факторами: 7 .6. а)повышение герметичности и надежности уплотнений дает снижение потерь продуктов и уменьшение загрязнения окружающей среды; б увеличение ресурса уплотнений в 3-5 раз в значительной стецени снижает ремонтные затраты, экономический эффект составит 50,0 тыс,руб. в год; в) снижаются требования к точности изготовления прокладок, т.е. упрощается механическая обработка; может быть облегчена сборка соединения за счет изменения допусков с уменьшением начального натяга; д)уменьшением начального натяга можно полностью исключить растрескивание з лотняющих деталей. Таким образом, трудозатраты на дополнительную операцию выворачивания и несколько более высокий расход фторопластов, связанный с изготовлением промежуточной конической заготовки, в значительной степени перекрьгоается положительным эффектом. Формула изобретения Способ изготовления уплотнителей с конической кольцевой уплотняющей частью, включающий пластическую деформацию заготовки и механическую обработку, отличающийся тем, что, с целью повышения ресурса работы уплотнителей, перед механической обработкой в размер коническую часть заготовки выворачивают осевым усилием. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2181840/25-08, кл. F 16 J15/32, 1975.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 1992 |

|

RU2041757C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2252370C1 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР-КОНВЕКТОР И СПОСОБ КРЕПЛЕНИЯ ТРУБЫ РЕГИСТРА В ОТВЕРСТИИ ЕГО ТРУБЧАТОГО КОЛЛЕКТОРА | 2003 |

|

RU2385442C2 |

| КАБЕЛЬНЫЙ ВВОД И УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА | 2017 |

|

RU2671848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2551891C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2715563C1 |

| МЕТАЛЛИЧЕСКОЕ УПЛОТНИТЕЛЬНОЕ КОЛЬЦО | 2002 |

|

RU2218495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ ГТД | 1994 |

|

RU2076256C1 |

Фиг А

Авторы

Даты

1981-10-23—Публикация

1977-03-23—Подача