Изобретение относится к металлообработке, конкретно к электроэрозионным методам диспергирования, и предназначено для получения порошков металлов, сплавов и их химических соединений.

Целью изобретения является повышение производительности процесса.

В сосуде, заполненном рабочей жидкостью, сетчатое дно выполнено в виде усеченной призмы, а гранулы, помещены в сосуд выше плоскости среза - вершины призмы и в карманах, образованных .между гранями призмы и закрепленными на стенках сосуда электродами.

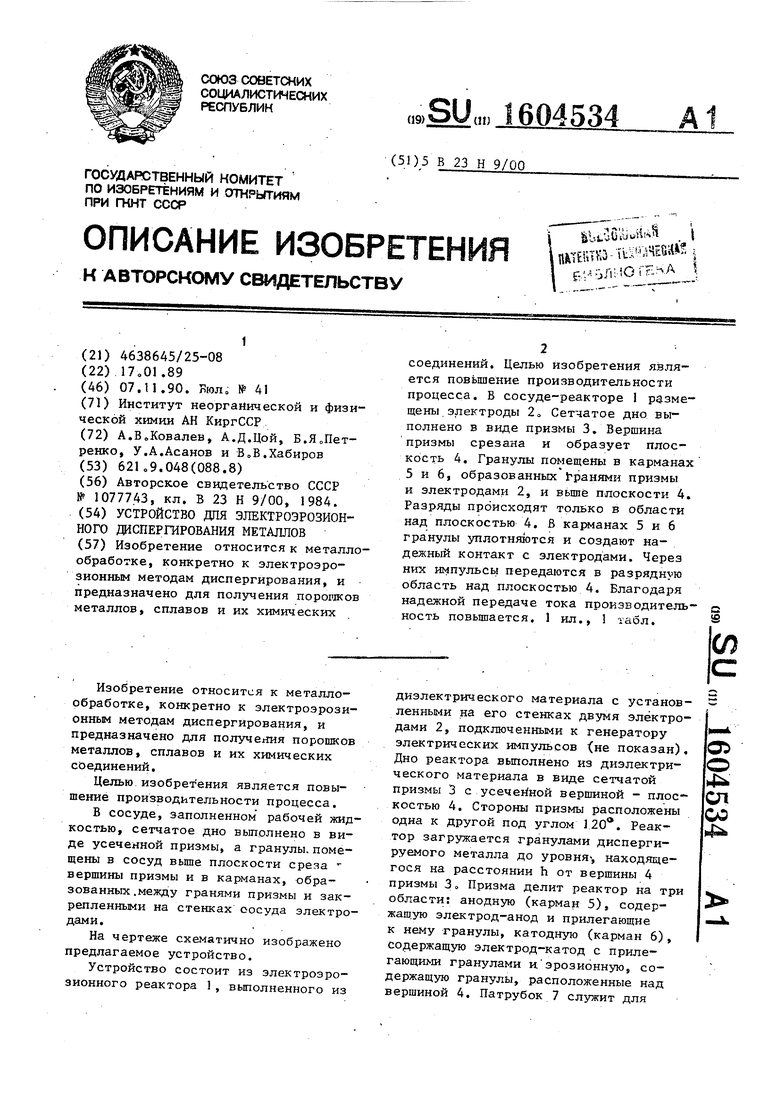

На чертеже схематично изображено предлагаемое устройство.

Устройство состоит из электроэрозионного реактора 1, вьполненного из

диэлектрического материала с установленными на его стенках двумя электродами 2, подключенными к генератору электрических импульсов (не показан). Дно реактора выполнено из диэлектрического материала в виде сетчатой призмы 3 с усеченной вершиной - плоскостью 4. Стороны призмы расположе ны одна к другой под углом 120. Реактор загружается гранулами диспергируемого металла до уровня-, находящегося на расстоянии h от вершины 4 призмы 3, Призма делит реактор на три области: анодную (карман 5), содержащую электрод-анод и прилегающие к нему гранулы, катодную (карман 6), содержащую электрод-катод с прилегающими гранулами к эрозионную, содержащую гранулы, расположенные над вершиной 4. Патрубок 7 служит для

о:

о

4;

СП

со

одачи рабочей жидкости 8 в реактор, патрубок 9 -.для слива образующейя суспензии, вытекающей из реактоа через сетчатую призму 3. Чере,з атрубок 10 загружаются диспергируеые гранулы.

Устройство работает следующим бразом.

Электрические импульсы, подавае- ые от генератора на электроды 2, создают искровые разряды между гранулами в районе плоскости 4 призмы 3, что приводит к их диспергированию и образованию мелкодисперсных частиц 15 металла или его химического соединения. Образовавшаяся .суспензия уносится через сетчатое дно призмы 3 и патрубок 9 для дальнейшей обработки. По мере износа гранул через 20 патрубок 10 подаются новые порции металла. . .Г

Искровые разряды между гранулами протекают только в слое высотой h в области плоскости 4 призмы 3. В 25 анодной и катодной частях реактора разрядов нет, так как слой гранул в этих областях значительно ниже величины Iv Там они, уплотняясь, создают надежный контакт с электродами JQ и служат лишь для передачи импульсов тока от электродов 2 к разрядному промежутку, Тое к плоскости 4 призмы 3, -V- . .; , . , ,. .., .

Высота СЛОЯ гранул h в разрядном промежутке определяется мощностью генератора, а ширина вершины приз- ; мы Ъ - напряз1;ением на его выходе и размерами гранул и подбираются экспе- риментально по устойчивости протека- .Q ния электроискрового процесса.

При получении порошков металлов и некоторых соединений (например, . карбидов металлов) жидкость поступа ет а реактор через патрубок 7, а , д образующаяся суспензия сливается че- рез патрубок 9. При синтезе же некоторых оксидов и гидроксидов (напри- i Mepi, гидроксида алюминия, магния), : когда образующиеся.по реакции пу35

0

5 Q

.Q

:

5

зырьки водорода прилипают к частицам и поднимают их к поверхности, подача жидкости и слив суспензии осуществляются противоположными патрубками.

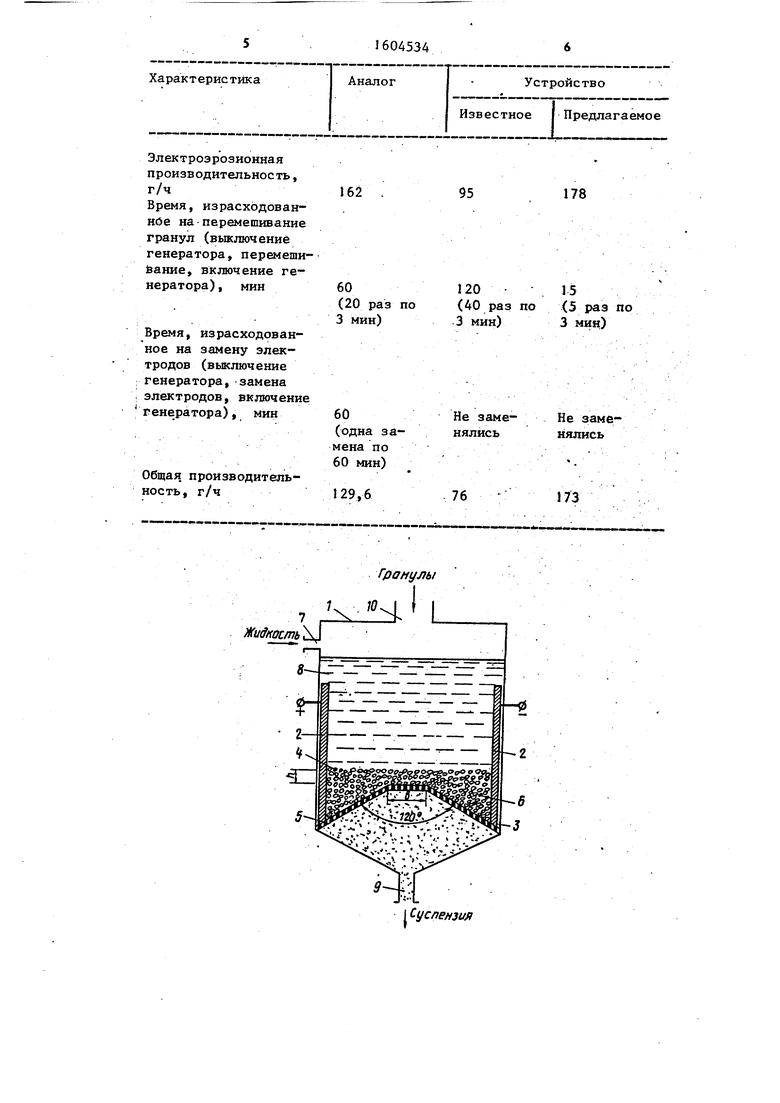

Для сравнения производительности устройства, описанных в аналоге, прототипе и описьюаемом были проведены сравнительные испытанияо

Диспергированию подвергают алю- мини евые гранулы в дистиллированной воде. Электроды изготавливают из листового алюминия толщиной 2 мм и подключают к тиристорному генератору RC мощностью 1 кВА. Напряжение на выходе составляет 600 В, емкость конденсатора разрядного контура 17 мкФ, частота следования импульсов 50 Гц. Диспергирование проводят в течение 10 ч.

Определяют электрЬэрозионную производительность, т.е. количество продиспёргированного металла за единицу времени работы генератора, и общую производительность, учитьшающую время, необходимое на перемешивание гранул и замену электродов.

Полученные данные приведены в таблице.

Таким образом, использование предлагаемого устройства позволяет увеличить производительность электроэрозионного диспергирования в 2,0- 2,5 раза.

Формула изобретения

Устройство для электроэрозионного диспергирования металлов искро- вьми разрядами, создаваемыми между гранулами, которые помещены в заполненный рабочей жидкостью сосуд-реактор с сетчатьм дном между двумя закрепленными на стенках реактора плоскими электродами, о т л и ч а ю - щ е е с я тем, что, с целью повьше- ния производительности процесса, сетчатое дно выполнено в виде призмы с усеченной вершиной.

Характеристика

Аналог

Устройство

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 1988 |

|

RU1566606C |

| Устройство для электроэрозионного диспергирования металлов | 1991 |

|

SU1816581A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 2003 |

|

RU2255837C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА ЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА ЭЛЕКТРОЭРОЗИОННЫМ ДИСПЕРГИРОВАНИЕМ В ЖИДКОЙ ИНЕРТНОЙ СРЕДЕ | 2013 |

|

RU2545976C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 2015 |

|

RU2614860C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ МЕТАЛЛОВ В ЖИДКОЙ ФАЗЕ | 2010 |

|

RU2430999C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1984 |

|

SU1246488A1 |

| Способ получения порошков и паст | 1981 |

|

SU1025494A1 |

Изобретение относится к металлообработке, конкретно - к электроэрозионным методам диспергирования, и предназначено для получения порошков металлов, сплавов и их химических соединений. Целью изобретения является повышение производительности процесса. В сосуде-реакторе 1 размещены электроды 2. Сетчатое дно выполнено в виде призмы 3. Вершина призмы срезана и образует плоскость 4. Гранулы помещены в карманах 5 и 6, образованных гранями призмы и электродами 2, и выше плоскости 4. Разряды происходят только в области над плоскостью 4. В карманах 5 и 6 гранулы уплотняются и создают надежный контакт с электродами. Через них импульсы передаются в разрядную область над плоскостью 4. Благодаря надежной передаче тока производительность повышается. 1 табл., 1 ил.

Электроэрозионная произв одительнос ть, г/ч

Время, израсходован- нбе на перемешивание гранул (вьжлючениё генератора, перемешивание, включение генератора), мин

Время, израсходованное на замену электродов (выключение : генератора, замена . электродов, включение генератора), мин

Общая производительность, г/ч129,6

)ifuff/focmb S

Гранулы 7 Ч Ч I L

f . vw t .

v:: ;:. :v V v

Известное

Предлагаемое

95

178

76

J73

| Устройство для электроэрозионного диспергирования металлов | 1982 |

|

SU1077743A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-11-07—Публикация

1989-01-17—Подача