Изобретение относится к порошково металлургии, в частности к произволству порошков и паст электроэрозионным диспергированием металлов и сплавов, и может быть использовано также д химической промышленности в производстве активной гидроокиси алюминия и катализаторов.

Известны электроэрозибнные способ получения порошков, основанные на том, что электрический разряд в жидкости между двумя электродами вызывает локальное расплавление материала электродов с последующим разбрызгванием расплава в микрокапельки. Э,ти микрокапельки металла, застывая в окружающей жидкости, и образуют, порошок , который выносится течением жидкости,.будучи взвешенным в ней. Его отфильтровывают и сушат fl. Причем в зависимости от того, взаимодействуют ли химически микрокапельки металла с окружающей жидкостью или нет, получают либо чистый порошок металла, либо продукты его взаимодействия с жидкостью. Таковыми являются, например, гидроокись алюминия при диспергирований алюминия в воде 2 или карбиды металлов при диспергировании некоторых.металлов в органических жидкостях Ц3. При отделении продукта от жидкости фильт рацией, центрифугой или выпариванием сначала получают продукт в виде пасты, состоящей из смеси порошка с остатками жидкости, и лишь затем (после сушки или прокалки) получают порошок. Получаемая паста в некоторых случаях также является целевым продуктом. .

. Недостатком этих способов является низкая производительность, тэбусловленная тем, что 6 каждый момент времени между парой электродов горит Только один канал электрического разряда.:

Для повышения производительности в работе 4 3 электроды разнесли на значительное расстояние, а между ним засыпали кусочки металла. В результате в каждый момент времени стало гореть столько искровых промежутков, сколько точек контактов между кусочками в разрядной цепи между электродами. Во столько же раз возросла производительность диспергирования. Для предотвращения утрамбовки, слипания и спаивания кусочков металла в работе С5 j предложено перёмегоивать слои кусочков металла между электродами потоком рабочей жидкости, .переводящим его в состояние кипящего псевдоожиженного) слоя.Не Достатками этих способов являются большой расход р абрчей жидкости и низкая концентрация продукта ( порошка) в жидкости, выходящей из сосу

да, в котором осуществляют диспергирование.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является электроэрозионный способ получения порошков, который заключается в том, чтокусочки металла или сплава засыпают между электродами из того же металла или алюминия, наклонно погруженными в сосуд с рабочей жидкостью так, что расстояние между их нижними концами меньше расстояния между верхними. К электродам прикладывают импульсы напряжения, вызывающие в точках контакта кусочков друг с другом и электродами искровые разряды по цепочкам, замыкающим электрическую цепь между электродами. Искровые разряды осуществляют электроэрозионное диспергирование металла кусочков и электродов. При этом, как и в описанных способах, диспергирование осуществляют при нормальном (атмосферном) давлении рабочей жидкости, т.е. при отсутствии избыточного давленная в сосуде диспергирования. Рабочую жадкость подают между электродами знизу вверх пульсирующим потоком. При кратковременном увеличении скорости .потока во время пульсаций слой куоочков металла в расширяющемся кверху пространстве между электродами пер

2ХОДИТ

«

в состояние фонтанирующего кипйщеГо слоя и перемешивается. В промежутках между пульсация1 ш потока

жиддокости скорость потока уменьшают

величины, гораздо меньшей необходимой для перемешивания. Этим достигается уменьшение расхода рабочей жидкости и повышение концентрации продукта в ней на выходе из сосуда диспергирования. Вынесенный потоком жидкости порошок затем отделяют от жидкости и отправляют потребителю, а жидкость охлаждают и возвращают в сосуд диспергирования по замкнуггому контуру СбJ.

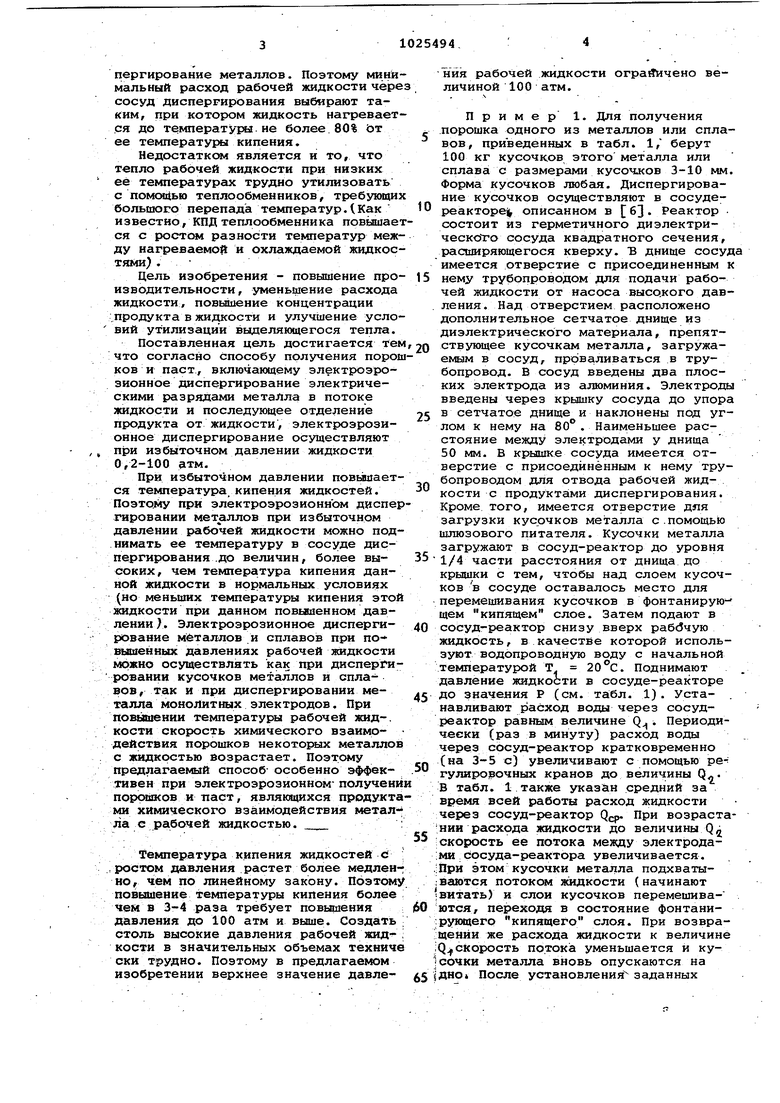

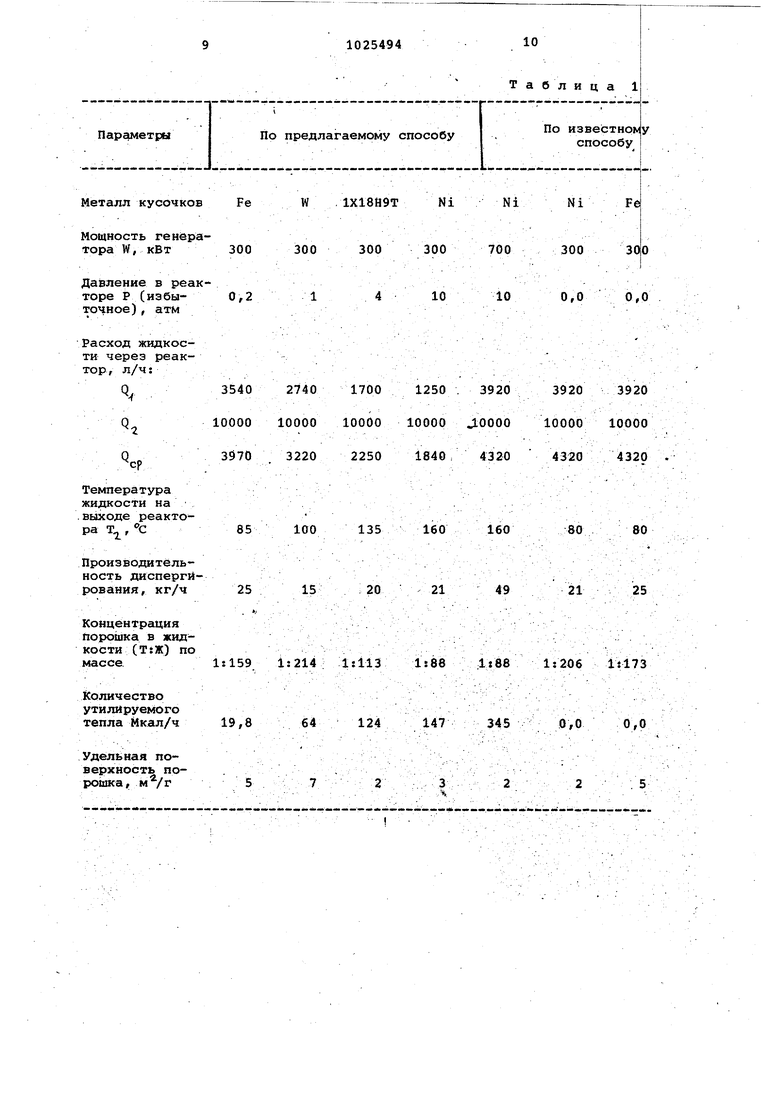

Недостатками этого способа яйляются большие расходы рабочей жидкости, а малая концентрация продукта в потоке жидкости, выходящем из сосуда, в котором осуществлян т диспергирование. Недостатком является также ограничение производительности из-за теплового перегрева рабочей жидкости. При электрОэрозконном диспергировании металлов часть энергии электрических идет в конечном счете на нагрев рабочей жидкости, циркулирующей между электродами. При этом температуру jpaбочей жидкости нельзя поднимать до температу1жл ее кипения, так как При кипении появляются пузырьки пара между кусочками металла и вместо разЕЯДов в жидкости происходят разряды в паре при кото1%1Х почти не пpoиcxoДиt диспергирование металлов. Поэтому мини мальный расход рабочей жидкости чере сосуд диспергирования выбирают таким, при котором жидкость нагревает ся до температуры не более 80% Ьт ее температуры кипения. Недостатке является и то, что тепло рабочей жидкости при низких её температурах трудно утилизовать с теплообменников, требующи большого перепада температурДКак известно, КПД теплообменника повышае ся с ростом разности температур меж ду нагреваемой и охлаждаемой жидкос тями) . Цель изобретения - повышение про изводительности, уменьшение расхода жидкости, повышение концентрации продукта в жидкости и улучшение усло вий утилизации выделяющегося тепла. Поставленная цель достигается те ;что согласно способу получения поро ков и паст, включающему электроэрозионное диспергирование электрическими разрядами металла в потоке жидкости и последующее отделение продукта от жидкости, электроэрозионное диспергирование осуществляют при избыточном давлении жидкости 0,2-100 атм. При избыточном давлении повьлаает ся температура, кипения жидкостей. Поэтому при электроэрозионном диспе гировании металлов при избыточном давлении рабочей жидкости можно под нимать ее температуру в сосуде диспергирования .до величин, более высоких, чем температура кипения данной жидкости в нормальных условиях |но меньших температуры кипения этой жидкости при данном повышенном давлении ). Электроэрозионное диспергирование металлов и сплавов при повышенных давлениях рабочей жидкости можно осуществлять как при диспергировании кусочков металлов и сплавов, так и при диспергировании металла монолитных электродов. При повышении температуры рабочей жид-, кости скорость химического взаимодействия порошков екотортх металлов с жидкостью возрастает. Поэтому предлагаемый способ особенно эффективен при электрозрозионном получени порошков и TiacT, являющихся продукта ми химического взаимодействия металла с рабочей жидкостью. Температура кипения жидкостей с .ростом давления растет более медлен но, чем по линейному закону. Поэтом повЕлшение температуры кипения более чем в 3-4 раза требует повышения давления до 100 атм и выше. Создать столь высокие давления рабочей жидкости в значительных объемах технич ски трудно. Поэтому в предлагаемом изобретении верхнее значение давления рабочей жидкости ограЙИчено величиной 100 атм. . . Пример 1. Для получения порошка одного из металлов или сплавов, приведенных в табл. 1, берут 100 кг кусочков этого металла или сплава с размералш кусочков 3-10 мм. Форма кусочков любс1я. Диспергирование кусочков осуществляют в сосудереакторе| описанном в 63. Реактор состоит из герметичного диэлектрического сосуда квадратного сечения, расширяющегося кверху. В днище сосуда имеется отверстие с присоединенным к нему трубопроводом для подачи рабочей жидкости от насоса высокого давления. Над отверстием расположено дополнительное сетчатое днище из диэлектрического материала, препятствукндее кусочкам металла, загружаемым в сосуд, проваливаться в трубопровод. В сосуд введены два плоских электрода из алюминия. Электроды введены через крышку сосуда до упора в сетчатое днище и наклонены под углом к нему на 80°. Наименьшее расстояние между электродами у днища 50 мм. В крышке сосуда имеется отверстие с присоединённым к нему трубопроводом для отвода рабочей жидкости с продуктами диспергирования. Кроме того, имеется отверстие для загрузки кусочков металла с.помощью шлюзового питателя. Кусочки металла загружаиот в сосуд-реактор до уровня 1/4 части расстояния от днища до крышки с тем, чтобы над слоем кусочков в сосуде оставалось место для перемешивания кусочков в фонтанирую щем кипящем слое. Затем подают в сосуд-реактор снизу вверх жидкость, в качестве которой используют водопроводную воду с начальной температурой Т. . Поднимают давление жидкости в сосуде-реакторе до значения Р (см. та:бл. 1). Устанавливают расход воды через сосудреактор равным величине Q ;, Периодически (раз в минуту) расход воды через сосуд-реактор кратковременно (на 3-5 с) увеличивают с помощью регулировочных кранов до величины РлВ табл. 1 также указан средний за время всей работы расход жидкости через сосуд-реактор Qqj. При возрастаНИИ расхода жидкости до величины Q скорость ее потока между электродами сосуда-реактора увеличивается. При этом кусочки металла подхватываются потоке жидкости (начинают витать) и слои кусочков перемешива- . ются, переходя в состояние фонтаниреющего кипящего слоя. При возвращении же расхода жидкости к величине Q скорость потока уменьшается и кусочки металла вновь опускаются на дно4 После установления заданных

расходов воды на электроды сосудареактора подают импульсы напряжения от источников импульсов. Источник генерирует импульсы напряжения 600 В с частотой повторения до 5 кГц при мощности в нагрузке до 700 кВт, Во время приложения импульса напряжения к электродам происходи электрический пробой в воде по цепочке из кусочков металла между электродами. При этом в точках контакта кусочков друг с другом и с электродами загораются искровые разряды, осуществля1йщие электроэрозионное диспергирование металла кусочков и электродов.

При каждом новом импульсе напряжения разряд происходит по новой , цепочке кусочков между электродами, т.к. при разрядах происходит встряхивание слоя кусочков гидравлическими ударами от разрядов в жидкости. Периодшческо перемешивание (раз в минуту) слоя кусочков при увеличенки потока жидкости препятствует утрамбовке слоя гидравлическими уяарамиу Образ5 кяцийся в результате электроэрозионного диспергирования металла кусочков и электродов высокодйсперсный порошок выносится из сосуда-реактора потоком рабочей жидкос-ги. При этом порошок алюминия, получающийся в результате диспергирования электродов, тотчас же начинает химически взаимодейство.вать с водой, в результате, образуется гидроокись гшюминия и нсдделяются пузырьки водорода, которые также выносятся потоком ВОДИЛ из сосудареактора. Рабочая жидкость в сосудереакторе нагревается теплом искровых разрядов и на ш 1ходе иа сосуда-реактора имеет Телшёратуру Т/, указанную в табй. 1. далее жидкбсть со взвешенными с ней продуктами диспергирования и пузырькако. водорода поступает по трубопроводу в теплообменник, омываемый холодной водой. В теплооб меннике рабочая жидкость находится примерно под тем же давлением, что и в сосуде-реакторе (меньшем на величкну гидравлического сопротивления трубопровода) . Нагретую в теплообменнике охлаждаКш ую воду потом используют для омывки получаемого порошка и для бытовых нужд. Этим обеспечивается частичная утилизация тепла,.ВБшеляемого искровыми разряда ми в сосуде-реакторе. Охлажденную в теплообменнике до 80 С рабочую . жидкость со взвешенными в ней.продуктами диспергирования далее дросселируют, сбрасывая давление до атмосферно О, и собирают и сбёуде райделения Жидкости и газа, име1оц№1М отверстие в крьаике с П1рисоединенHbiw к нему трубопроводом для отвода выделяющегося газа. Выделяющийся дбдород направляют в газгольдер. А

жидкость из сосуда разделения со взвешенными,в Ней порошком и гидроокисью алюминия подают на вакуумный фильтр типа ФПАКМ непрерывного Д€ Йствия с фильтрацией капроновой -тианью в виде бесконечной движущейся: ленты. Отфильтрованные продукты в виде влажной пасты непрерывно снимаются с ленты ножом и поступают в бункер, а фильтрат (жидкость с;обирают и направляют в холодильни теплообменник, где охлаждают до юмнатной температуры. Из холодильника рабочая жидкость поступает i сосуд-сборник рабочей жидкости, сткуда ее вновь подают насосом высского давления в сосуд-реактор, рабе тающий непрерывно. По мере расходования кусочков металла в сосуде-реакторе в результате диспергирования в него добавляют новые порции куЬочков с помощью ШЛЮЗОВОГО питателя без остановки работы. Алюминиевые эле|ктроды в сосуде-реакторе изнашиваются в результате электрической эрозии в основном у нижних концов, где расстояние между электродами наименьшее, а следовательно, наибольшая ве роятНость разрядов; По мере износа электроды постепенно-подают в сосудреактор с помощью специальных подпружиненных толкателей до упора в с

тча тое днище. Полученная с фильтра аста имеет влажность 80% и содержит (в пересчете на сухое вещество дэ 10% (по весу гидроокиси алюминия

5 полученную пасту можно использова|гь в химической промышленности для производства катализаторов. Если ke необходимо получить порошок металла без примесей гидроокиси алюминия, то их выщелачивают Для этого вла:кную пасту загружают в 20%-ный раствор едкого калия (или, другой щелочи или кислоты/ при соотношении nacT.i: :раствор, равном 1:2 по весу. Омесь перемешивают в течение 1 ч при температуре до . Затем раствор ОгфильТровывают от порошка с помощьп .фильтр-пресса. Полученный порошок, отмывают от остатков щелочи На Toi же фильтр-прессе горячей водой, получаемой от теплообменника. ОТМЫТЕ{ Й порошок сушат в токе воздуха hpH 10О-150 с. В ре3 ультате получают металлический порошок со сферической формой частиц. Имеющих размеры 0,01-10 мкм. Удельная поверхность порошка измеренная по методу БЭТ, указана в табл. 1. В табл. 1 приводе ны также сравнительные данные получения порошка по из&естному способу (при нормальном давлении) на том ще Оборудовании.

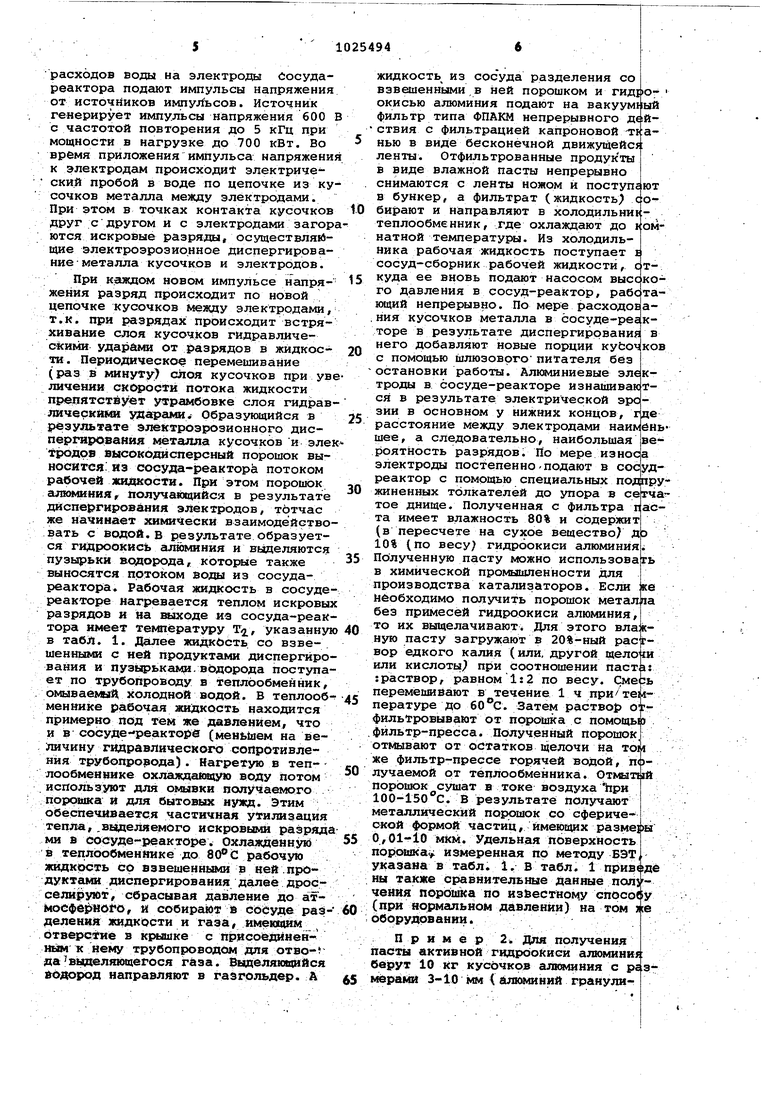

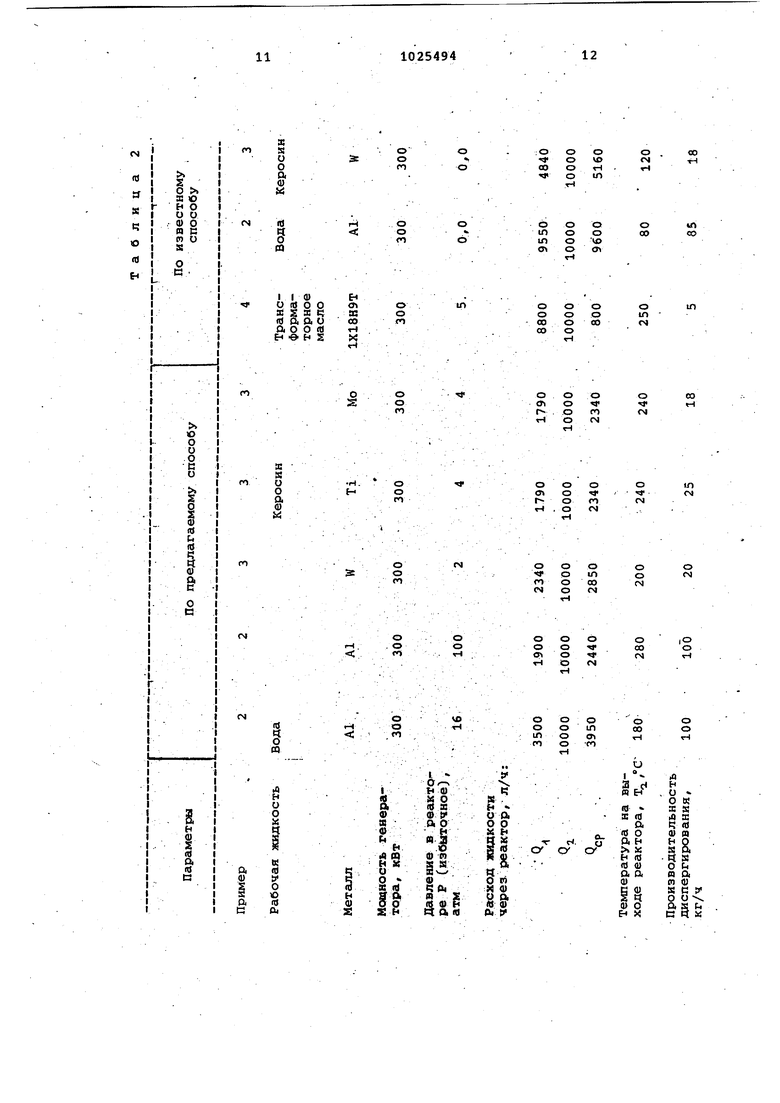

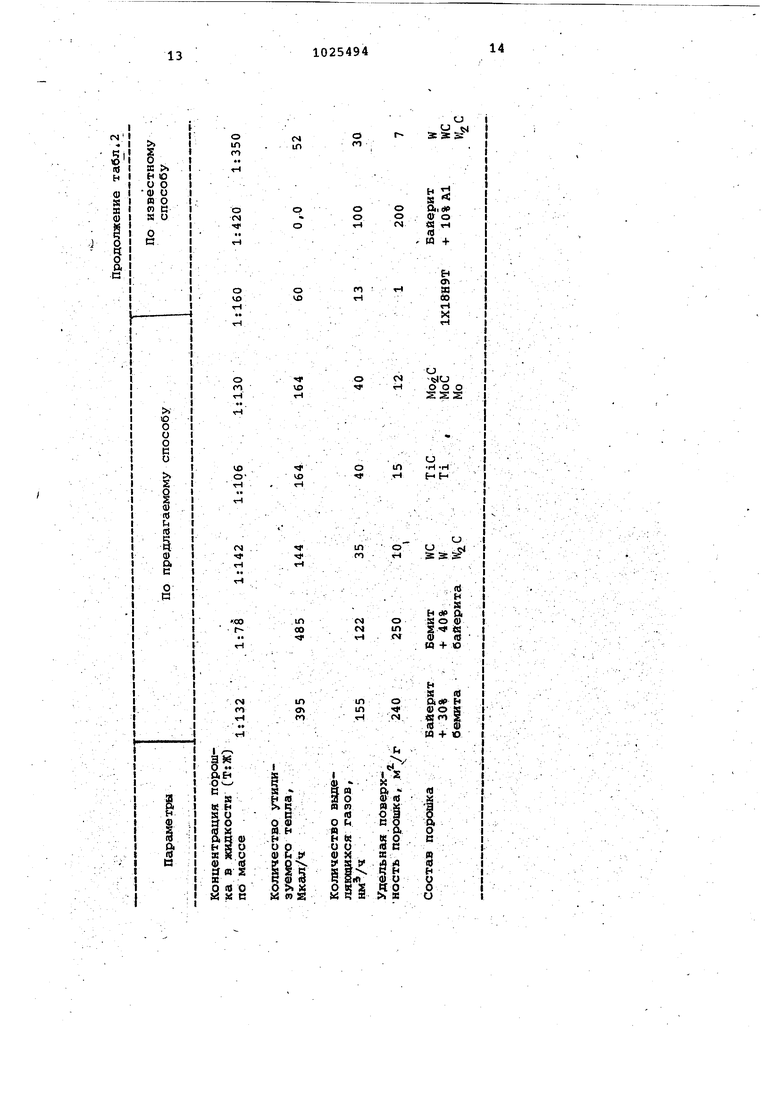

Приме р 2. Для получения пасты активной гидроокиси алюмиякг. берут 10 Кг кусОчков аЛкмнния с раз5 ядрами 3-10 мм (алкминий гранулированный квалификации ЧДА по ТУ 6-09-3742-74). Диспергирование осуществляют в Е еакторе, описанном в примере 1. В -качестве рабочей жид кости используют дистиллированную воду (паровой конденсат,от теплоцентрёши). Все операции Осуществляю так же, как в примере 1. При взаимо действии высокодисперсного алюминия с водой выделяется тепло химической реакции. Поэтому максимальная мощность , которую можно вложить в чзосу диспергирования, в этом случае мень ше и приближенно Может быть вычисле на Ь помощью выражения W«Q(T - Т)/860(1 - 4,3/F),, где W - в кВт} Q - в л/ч; F - удел ные энергозатраты диспергирования : (кВт ч/кг А1). С повышением температуры и давления повышается скорость взаиьюдействия алюминия с водой. Поэтому химическая реакция оканчивается за время пребывания ;смеси в теплоо15меннике ( нёбколько минут) и на выход из сосуда разделе ния и газа поступает взвеше))ны ; в воде гель гидроокиси алюминия ,П1 актически без примесей алкялиния. Выделяющийся.водород собирают в газ гальд р. В бункер фильтра.посту|пает паста гидроокиси алюминия 185%-ной влажности. Полученная гид-) роокись состоит из смеси гидроокисей кристаллографической форкы бемита и байерита (по данным рентгенографического анализа). Результаты : сведены в табл. 2, в которой также приведены сравнительные данные получения пасты гидроокиси алюминия по известному способу (при нормальНС5М давлении) на том же оборудованиИ-.; . - -/.. .Л.. :. П р ям е р 3. Для получения V порслаков карбидов металлов берут 100 кг кусочков одного из металлов, назван{1ых в таблi 2 Диспергированне осуществляют в сосуде-реакторе,, описанном в примере 1, с тем рт личией, что электроды берут из того же материала, что и кусочки, загружаемые в сойуд- реактор В качестве рабочей жидкости используют |ГСХ:Т 18499-73 . Всё операции 6су1ве ствляют так же, как в примере 1.. J При диспергировании металл.а исхровыми разрядами в органической . жидкости происходит пиролиз ее в кй иалё искрового разряда. ОбраёуюВДйеся газообразные продукты пиролизе в количестве 1 кг на 10 кВт ч энергии разрядов, вложенной в сосуд-реактор , отделяют о-т жидкости в сосуде разделения и собирают в газгольдер. Полученные газообразные продукты пиролиза затем используют в нефтехимической промышленности. Выноси- . мый дадкостыб порошок отделяют от нее на центрифуге, а отмывают бензином и этиловым спиртом от остатков рабочей жидкости. Получаемый порошок, состав которого, определенный рентгенографическим методом, приведен в табл. 2, используют в порошковой металлургии. Очищенную дт порошка рабочую жидкость после цейтрифуги возвращают в сосуд-реак- . тор по замкнутому контуру.Результаты сведены в табл. 2, в которой также приведены сравнительные данные, получения карбидов по известному споч собу при нормальном давлении на том же оборудовании. П р и м е р 4. Для получения порошка нержавеющей стали берут 100 кг стружки.нержавеющей стали ; марки 1Х18Н9Т с размерами кусочков 1-10 мм. Диспергирование осуществля бт с помощью устройстзва, описанного в пр|1мере 1, с электродами из нержавеющей стали. В качестве рабочей жидкости используют трансформаторное масло, Электроды реактора подключают не к специальному генератору, как в примере 1, а к промышленной сети 380 В, 50 Гц через ограничительный дроссель. Поскольку трансформаторное масло является хорошим электроизолятором, то токи утечки по нему отсутствуют и разряды между кусочками металла в сосуде-реакторе могут происходить и при пологих фронтах импульсов напряжения в отличие от искровых разрядов в воде, которые могут возникать лишь при достаточно крутых фронтах импульсов напряжения , генерируемых с помощью специального генератора, использованного в примере 1. Причем разряды в сосуде-реакторе происходят кик при положительных, так и при отрицательных полупериодах напряжения, приложенного к электродам. Для предотвращения перехода разрядов в электричеcKyw дугу кусочки металла в сосудёреа кторе непрерывно перемешивают потоком рабочей жидкости. Все операции осуществляют так же, как в приMiepe 3. В результате получают поро- ; июк «ержавеющей стали со сферической формой частиц, имеющих диаметр 0,1100 мкм. Результаты сведены в табл.2.

По предлагаемому способу

Параметры

Таблица 1

По известнр у способу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков и паст | 1983 |

|

SU1107965A1 |

| Способ получения металлическогопОРОшКА | 1979 |

|

SU833377A1 |

| Установка для получения порошков электроэрозионным способом | 1980 |

|

SU956153A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКО- И УЛЬТРАДИСПЕРСНЫХ ЛЕГИРОВАННЫХ ПОРОШКОВ МЕТАЛЛОВ | 2003 |

|

RU2296649C2 |

| Устройство для получения порошков электроэрозионным диспергированием | 1982 |

|

SU1196140A1 |

| Устройство для электроэрозионного диспергирования металлов | 1984 |

|

SU1217581A1 |

| Способ и устройство для электроэрозионного диспергирования металлов | 1981 |

|

SU997988A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ В НАСЫПНОМ СЛОЕ | 1992 |

|

RU2015859C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ | 1986 |

|

SU1376362A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ДИСПЕРГИРОВАНИЯ МЕТАЛЛОВ | 2003 |

|

RU2255837C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРШПСОВ И ПАСТ, включакхций электроэрозионное диспергирование электрическими разрядами металла в потоке жидкости и последукицее отделение продукта от жидкости, о т л и ч а ю щ и и с я тем, что, с целью повышения производительности, уменьшения расхода жидкости,, повьоиения концентрации продукта в жидкости и улучшения условий утилизации выделяющегося тепла, электроэрозионное диспергирование осуществляют при избыточном давлении жидкости 0,2-100 а:тм,

1Х18Н9Т Ni

Металл кусочков Fe

W

Мощность генератора W, кВт

Давление в реакторе Р (избыточное) , атм

Расход жидкости через реактор, л/ч: 10000 : Температура жидкости на .выходе реактора Т, С Производительность диспергирования, кг/ч Концентрация nopoiuKa в жидкости (Т:Ж) по lJl59 1:214; I:ll3 массе Количество утилируемого тепла Мкал/ч

Удельная поверхность порошка, м /г

Ni Ni Fe

300 300 700

300 300

10 0,0 0,0

10 1700 2250 135

3

. 5

/ч 1250 . 3920 3920 3920 0000 J.OOOO 10000 10000 1840/ 4320 4320 4320 160 160 1:88 1:881:206 3450,00,0

:О оо

о

оVO

CN

00 огН

оtrt т

ооО

vn

о

inоо

х

00

1ЛоVO

лоо

in

ооо

о

1Л (S

ооо

00осо

соо

гН

о о о о

о

со

о

ч п

N

(N

гН

о чл о

о

о 1

о см

о п м

о

оо

о

о о

о1Л

г)

о00

tN

тН

о о о

о

о о в

|0

о со N

о

Ч чо

f4

151025494 -6

Использование предлагаемого изоб-жидкости, ST eHbttiHTb расход рабочей рётения позволяет повысить произво-жидкости (,при неизменной мощности , дительность диспергирования, произ-что позволяет уменьшить объемы аппаводительность аппаратов, осуществля-ратов, улучшить условия утилизации yxafnx отделение порошков от рабочейвыделяющегося тепла за счет увелижидкостй, за счет повышения концент- 5чения перепада температур теплорации порошка в поступакйцей рабочейобменнике,,.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Барабанный пресс для обезвоживания торфа | 1925 |

|

SU1943A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Цой А.Д., Петренко Б,Я,, Асанов У.А., Юн В.П, Влияние температуры на электроискровое диспергирование апюмяаия в воде | |||

| - Известия | |||

| АН Кирг | |||

| ССР, 1977, 6, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Получение окиси алюминия высокой частоты с электроискровой обработки | |||

| Сэрамиккусу | |||

| Ceramics Тар, 1971, 6, б, р, 461-486 (реферат в РЖХим 1972, Л,, 73) | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1983-06-30—Публикация

1981-11-25—Подача