Известны способы деструктивной пласт 1фикации углей. Однако они не позволяют получать термопластичный материал, могущий служить заменителем фенолформальдегидной смолы в составе ссответствуюии Х пресспорошков.

Предложенный способ отличается от известных тем, что смесь сапропелитового угля с 10-45 вес. % асфальтового гудрона, или антраценового масла, или жидкофазных продуктов деструкнин рабочей смеси нагревают с произвольной скоростью до 150-170°С, затем со скоростью 3-8°С/мин. до 360-400°С при атлюсферном давлении или нри избыточном давлении 2-3 ати, после чего смесь выводят из реактора или предварительно ее выдерживают 5-25 мин.

По данному способу получают термопластичный материал, которым в составе соответствующих нресснорощков можно заменить до 60% фенолформальдегидной смолы, ири этом качество пресспорошков повышается.

Способ осуществляют следующим образом.

Исходный уголь, измельченный до 0-н5 мм, смещивают с органической добавкой: асфальтовым гудроном, антраценовым маслом или жидкофазнымн продуктами деструкции (конденсатом) такой смеси, взятыми в количестве 10-7-45еес. %. С нроизвольной скоростью

смесь нагревают до температуры 150 - , после чего скорость нагрева поддерл :ивают в пределах 3-7-8°СЛи«н н температуру доводят ;ю 360-400°С при атмосферном давленнн или при избыточном 2-3 ати. Нагрев ведут нри постоянном перемещивании. По достижении 360-;-400°С смесь выводят из реактора или делают это после 5-7-25-минутной выдержки.

Пример. Характеристика сырья.

Сапропелитовый уголь. Для процесса используют сапропелитовый уголь пласта /7

Львовско-Волынского бассейна следующего элементарного состава (в %):

С 86,03; Я- 7,09; jV 1,50; S;;,, 0,93 4,45. Текучесть сапропелитового угля (по Агде - Линкеру - Рябоконевой): температура макс, текучести 417°С, максимум текучести 27 мм/мин. Растворимость угля в бензоле (по Грефе) 4,76%.

Технический анализ сапропелитового угля пласта Л следующий (в %): Л -8,87; 5„,,,-1,26; V -49,98.

Органическая добавка.

В качестве органической добавки используют 35% (от веса угля) асфальтового гудрона аиастасьевской нефти с удельным весом

0,96 г/см, температурой размягчения (по методу Киш) 28°С, вязкостью по вискозиметру с отверстием 10 мм при 60°С 47 сек, температурой вспышки 240°С.

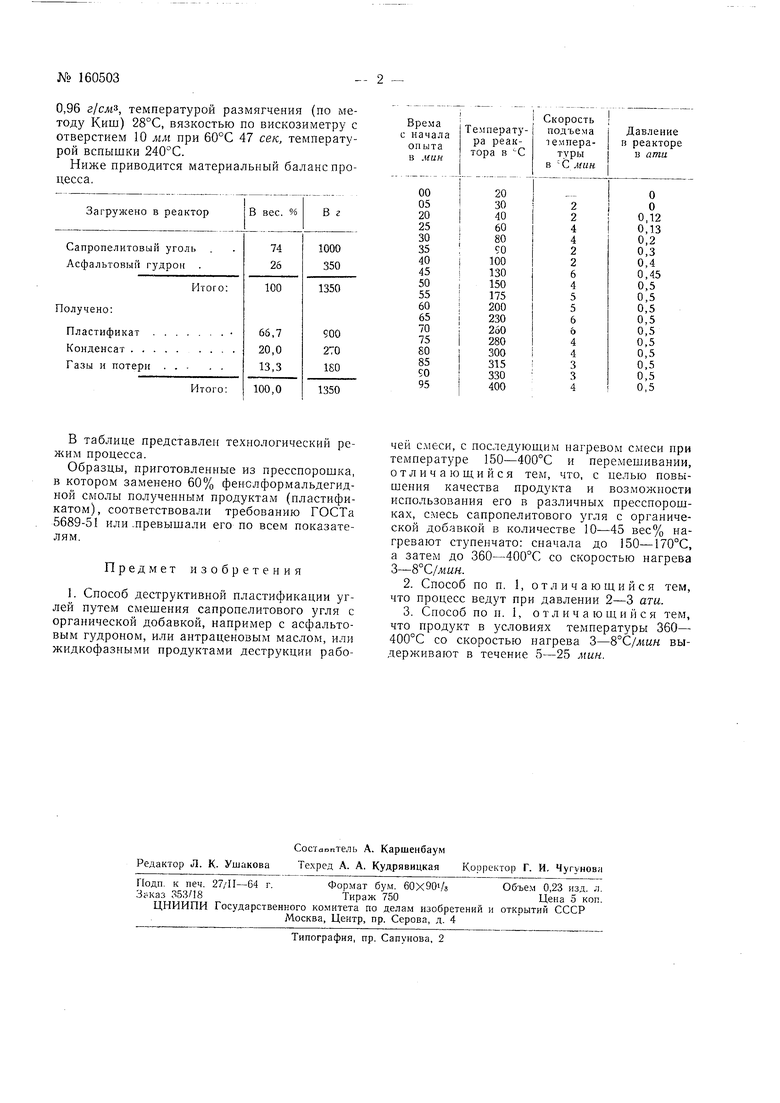

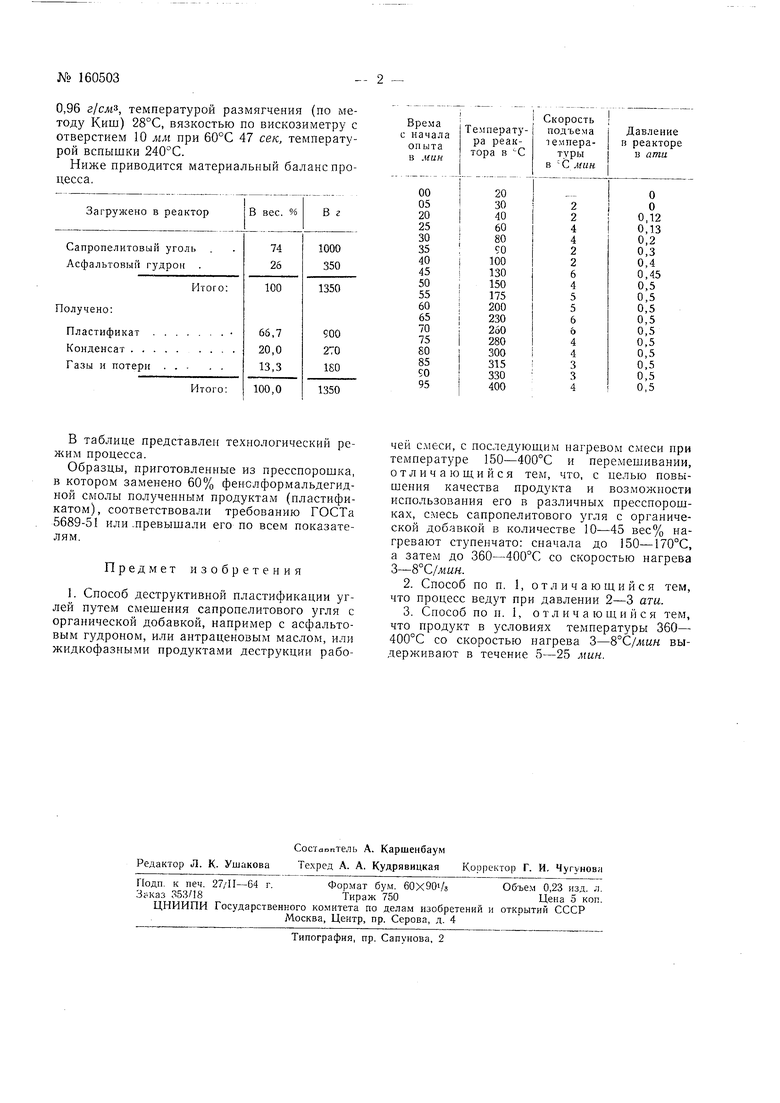

Ниже приводится материальный баланс процесс а.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1969 |

|

SU233632A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЛАСТИФИКАЦИИ УГЛЕЙ | 1970 |

|

SU276924A1 |

| СПОСОБ ЗАЩИТЫ УГЛЯ ОТ ОКИСЛЕНИЯ | 1970 |

|

SU262834A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТА | 1972 |

|

SU332046A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТРАЦЕНОВОГО ВЯЖУЩЕГОВЕЩЕСТВА | 1970 |

|

SU281716A1 |

| Пресскомпозиция | 1975 |

|

SU606869A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМНОГО ВЯЖУЩЕГО ДЛЯ ДОРОЖНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2016 |

|

RU2630529C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОГО ПРОДУКТА | 1972 |

|

SU328158A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2005 |

|

RU2309973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ | 2006 |

|

RU2317316C1 |

В таблице представлен технологический режим процесса.

Образцы, приготовленные из пресспорошка, в котором заменено 60% фенслформальдегидной смолы полученным продуктам (пластификатом), соответствовали требованию ГОСТа 5689-51 или .превышали его по всем показателям.

Предмет изобретения

Авторы

Даты

1964-01-01—Публикация