Группа изобретений относится к области переработки тяжелых остатков первичной перегонки и вторичной переработки нефти, тяжелых нефтяных отходов (ТНО), битумов, и может быть использована для получения высококачественных модификаторов и новых модифицированных вяжущих, применяемых вместо дорожных битумов или в смеси с дорожными битумами в дорожном строительстве для получения дорожных покрытий с повышенными эксплуатационными свойствами.

Известен способ получения вяжущего для дорожных покрытий, согласно которому битум, высокомолекулярный модификатор и другие необходимые ингредиенты подают в битумоплавильный котел, нагревают до температуры 110-200°С и насосом полученную жидкую среду с находящимися в ней твердыми частицами высокомолекулярного модификатора перекачивают в гидродинамическую камеру-смеситель для кавитационно-кумулятивной обработки в частотном диапазоне 10-80 Гц. В процессе обработки, под воздействием ударного давления, твердые частицы разрушаются, соответственно увеличивается удельная поверхность контакта между твердой и жидкой фазами, что интенсифицирует процесс массообмена между ними. Обработку в камере-смесителе осуществляют до получения требуемой степени однородности вяжущего.

(см. патент РФ №2162867, кл. C08L 95/00, 2001 г.).

В результате анализа известного способа необходимо отметить, что для него характерны сложность осуществления процесса из-за низкой температуры диспергирования и растворения высокомолекулярного модификатора в битуме, что, даже при очень длительной обработке в камере-смесителе, приводит к неоднородности смеси и, как следствие, снижению качества получаемого вяжущего.

Известен способ получения вяжущего для дорожных покрытий, включающий нагрев тяжелых нефтяных остатков (мазута, гудрона, смолы пиролиза, асфальта деасфальтизации, крекинг-остатков) в присутствии модификатора - заданного количества резиновой крошки, полученной при переработке изношенных автомобильных шин, причем нагрев ведут путем термолиза в два этапа, термолиз на первом этапе осуществляют при 100-250°С в присутствии дистиллятного растворителя, взятого в соотношении с резиновой крошкой 1:0,1-1, в течение 15-60 мин и в присутствии активирующей добавки, на втором этапе термолиз осуществляют при 350-450°С в течение 10-60 мин, в среде тяжелого нефтяного остатка при постоянном испарении дистиллятного растворителя.

(см. патент РФ №2415172, кл. С10С 3/02, 2008 г.) - наиболее близкий аналог для каждого изобретения группы.

В результате анализа известного способа необходимо отметить, что при его осуществлении режимы технологических операций и количество вносимых в разогретые тяжелые нефтяные остатки резиновой крошки и модификаторов слабо связаны с физико-химическими характеристиками остатков и не учитывают их групповой химический состав, включая содержание предельных углеводородов, ароматических соединений, смолистых веществ, асфальтенов, кроме того, не регламентирована крупность модификаторов, а также не учтена необходимость перед применением их механохимической активации, процессы операций смешения, выдержки и окисления сырья длительны и энергоемки. Все это приводит не только к увеличению длительности технологического процесса, но и снижению качества получаемого целевого продукта.

Таким образом, для известных технических решениях по получению целевого продукта характерны сложность регулирования процесса растворения и гомогенизации компонентов резины в битумной углеводородной фазе, состав которой также не учитывается при взаимном превращении обеих компонентов в процессе получения целевого продукта. Это существенно сказывается на качестве получаемого вяжущего для дорожного строительства.

Техническим результатом настоящей группы изобретений является создание технологий получения битумного вяжущего более высокого качества за счет использования модификаторов, обеспечивающих повышение содержания в сырье компонентов, повышающих его эксплуатационные свойства.

Указанный технический результат обеспечивается тем, что в способе получения модифицированного битумного вяжущего для дорожных покрытий, включающем нагрев исходного сырья, в качестве которого используют тяжелые остатки первичной перегонки или вторичной переработки нефти, и нефтяные отходы, введение в них модификаторов с последующей термохимической обработкой полученной смеси до получения целевого продукта, новым является то, что сырье перед термохимической обработкой предварительно нагревают до температуры 70-90°С, после чего его активируют, пропуская через кавитатор гидроударный и помещают в нагревательную печь, в которой доводят температуру сырья до 250-300°С, а термохимическая обработка включает предварительное окисление сырья подогретым до 250-300°С кислородом воздуха в барботажной окислительной колонне непрерывного действия с последующей его перегонкой в атмосферно-вакуумной колонне при температуре 250-300°C с отделением топливного газа и атмосферно-вакуумного дистиллята, а полученный в результате перегонки тяжелый вакуумный остаток подают в реактор-смеситель, доводят его до температуры 130-180°С, после чего в него вводят модификаторы, в качестве которых используют: резиновую крошку в количестве 5-20 мас. % от массы тяжелого вакуумного остатка; органоминеральную битумосодержащую добавку, в количестве 1-12 мас. % от массы тяжелого вакуумного остатка и гранулированный синтетический корд, в количестве 1-10 мас. % от массы тяжелого вакуумного остатка, перемешивают компоненты и доводят температуру смеси до 300-350°С для реализации процесса термокрекинга, после чего смесь охлаждают до 250-300°С, повторно ее активируют, пропуская через второй кавитатор гидроударный, и доокисляют во второй барботажной доокислительной колонне непрерывного действия при температуре 250-300°С, подогретым кислородом воздуха с отгонкой дистиллята, до получения целевого продукта, при этом, операции предварительного окисления исходного сырья, смешения тяжелых остатков с модифицирующими добавками и доокисления смеси могут быть проведены при электромагнитном воздействии на перерабатываемое сырье.

В способе - варианте получения модифицированного битумного вяжущего для дорожных покрытий, включающем нагрев исходного сырья, в качестве которого используют битум, введение в него модификаторов с последующей термохимической обработкой полученной смеси до получения целевого продукта, новым является то, что сырье перед термохимической обработкой предварительно нагревают до температуры 70-90°С, после чего его активируют, пропуская через кавитатор гидроударный и помещают в нагревательную печь, в которой доводят температуру сырья до 130-180°С, а термохимическую обработку проводят в реакторе-смесителе при температуре 130-180°С, в присутствии модификаторов, в качестве которых используют: резиновую крошку в количестве 5-20 мас. % от массы битума; органоминеральную битумосодержащую добавку, в количестве 1-12 мас. % от массы битума и гранулированный синтетический корд, в количестве 1-10 мас. % от массы битума, причем в процессе обработки полученную смесь, перемешивают и доводят ее температуру до 300-350°С для реализации процесса термокрекинга, после чего смесь охлаждают до 250-300°С, повторно ее активируют, пропуская через второй кавитатор гидроударный, и доокисляют во второй барботажной доокислительной колонне непрерывного действия при температуре 250-300°С, подогретым кислородом воздуха с отгонкой дистиллята, до получения целевого продукта, при этом, операции предварительного окисления исходного сырья, смешения тяжелых остатков с модифицирующими добавками и доокисления смеси могут быть проведены при электромагнитном воздействии на перерабатываемое сырье.

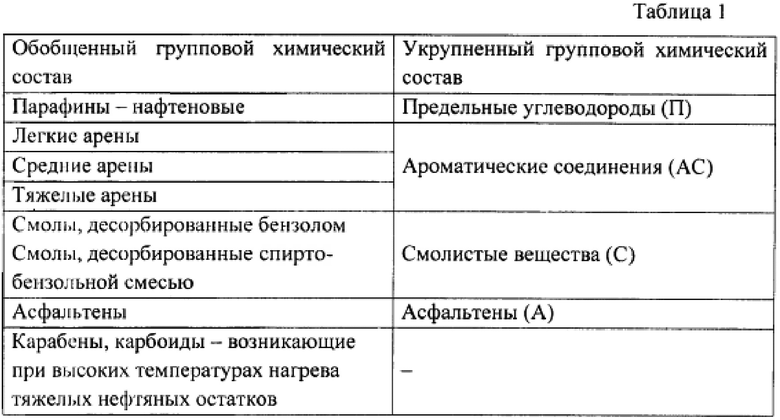

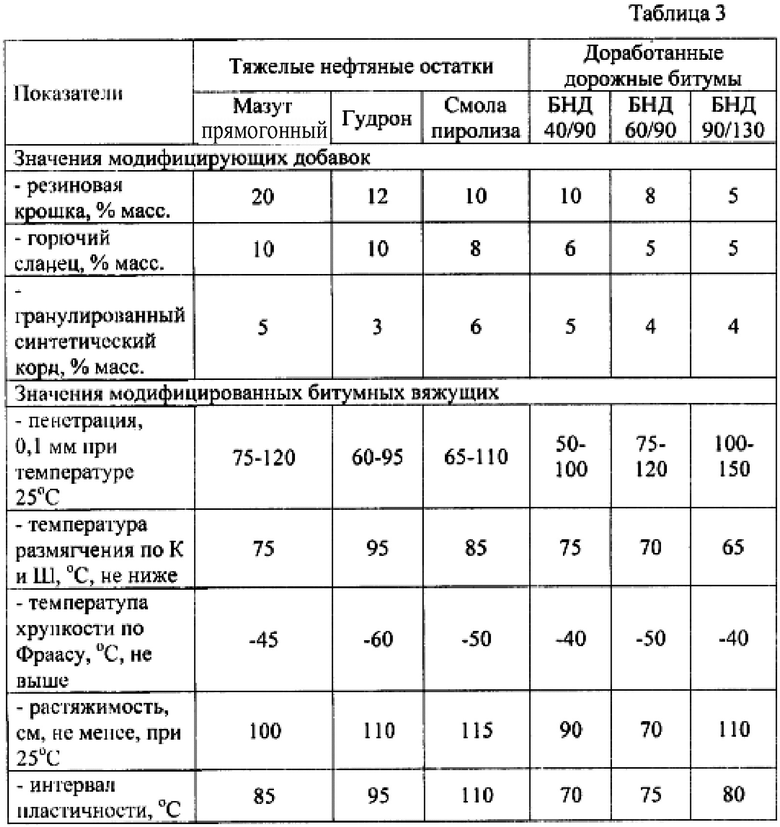

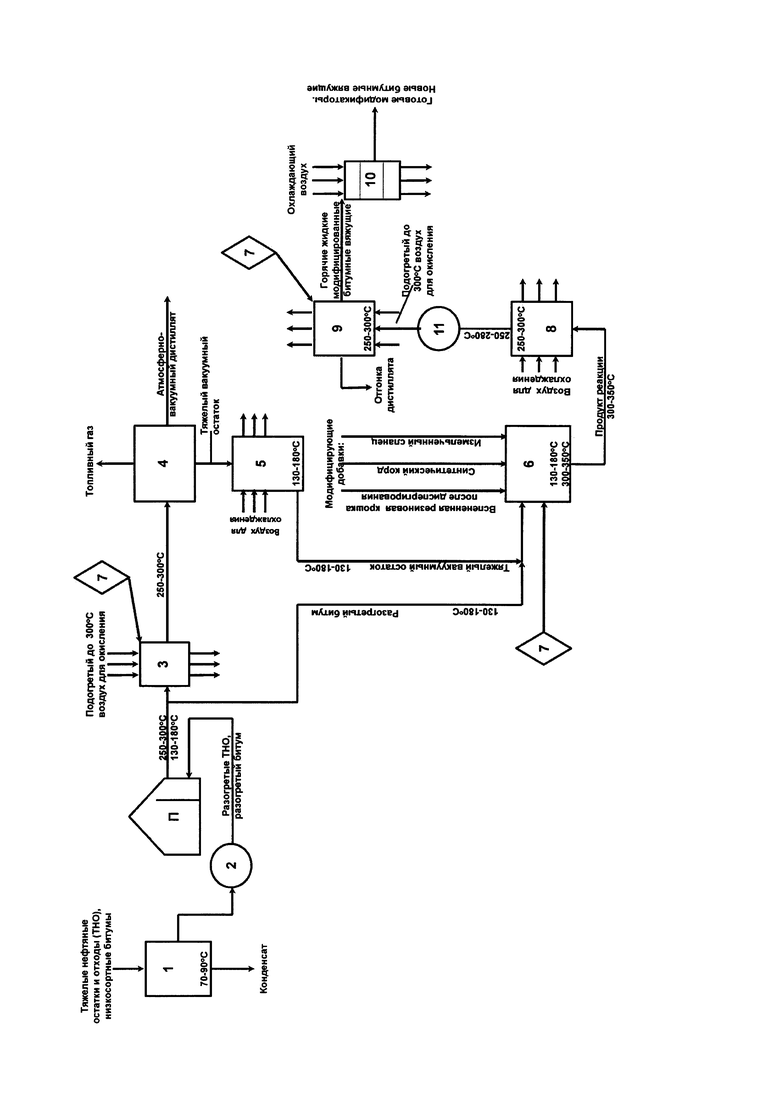

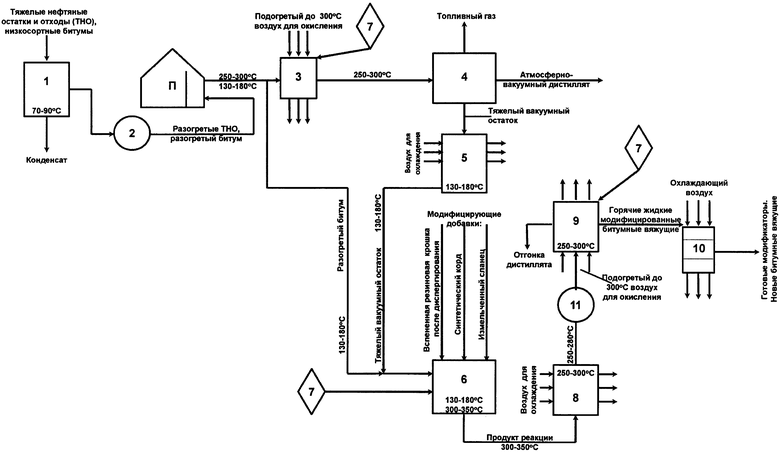

Сущность заявленной группы изобретений поясняется графическими и табличными материалами, где:

- на фиг. 1 - принципиальная технологическая схема установки, на которой могут быть реализованы заявленный способ и вариант способа;

- табл. 1 - групповой химический состав тяжелых нефтяных остатков;

- табл. 2 - результаты определения значений углеводородов, характеризующие групповой химический состав тяжелых нефтяных остатков и дорожных битумов;

- табл. 3 - основные характеристики полученных модифицированных тяжелых нефтяных остатков и доработанных дорожных битумов с различными значениями модифицирующих добавок.

Для реализации заявленного способа по первому и второму его вариантам может быть использована установка, представленная на фиг. 1.

Установка содержит приемный резервуар 1, оснащенный нагревательными элементами и предназначенный для приема сырья и его разогрева до разжижения. Выход установки 1 через первый кавитатор гидроударный 2 связан с нагревательной печью (П). Выход печи (П) связан с барботажной окислительной колонной непрерывного действия 3. Выход колонны 3 связан с атмосферно-вакуумной колонной 4, а ее выход через первый теплообмеиный аппарат 5 - с реактором - смесителем 6.

Установка оснащена тремя аппаратами электромагнитного воздействия 7. Выход реактора-смесителя 6 через второй теплообменный аппарат 8 и второй кавитатор гидроударный 11 связан с барботажной окислительной колонной непрерывного действия 9, выход которой связан с накопительной емкостью 10 для целевого продукта.

Аппаратами электромагнитного воздействия 7 оснащены барботажная окислительная колонна 3, реактор-смеситель 6, барботажная окислительная колонна 9.

Установка, предназначенная для реализации способа-варианта, использующего в качестве сырья для получения вяжущего битум, в том числе, низкосортный, отличается от раскрытой выше установки тем, что выход печи (П) непосредственно связан с входом реактора-смесителя 6. В установке для реализации способа - варианта, барботажная окислительная колонна непрерывного действия 3 атмосферно-вакуумная колонна 4 и теплообменный аппарат 5 отсутствуют.

Все входящие в установку и ее модификацию для осуществления способа-варианта агрегаты являются стандартными и используются по прямому назначению. Под связями в установке понимаются трубные магистрами, шнековые транспортеры и пр.

Заявленная группа изобретений относится к объектам одного вида, одинакового назначения и обеспечивает получение одного и того же технического результата, то есть, заявленные изобретения являются вариантами и требование единства изобретения соблюдено.

Перед получением целевого продукта по способу и способу-варианту осуществляют подготовку его сырьевых компонентов и модифицирующих добавок.

В качестве сырья для получения целевого продукта - модифицированного битумного вяжущего используют, как уже было упомянуто выше, тяжелые остатки первичной перегонки или вторичной переработки нефти, тяжелые нефтяные отходы (по первому варианту), битумы, в том числе, низкого качества (по второму варианту).

Перед началом переработки производят оценку группового химического состава исходного сырья, которая выполняется по взятым пробам, согласно стандартной методике тонкослойной хроматографии с использованием прибора «Ятроскан» и включает определение количества предельных углеводородов, ароматических соединений, смолистых веществ, асфальтенов (обобщенный и укрупненный групповые химические составы тяжелых нефтяных остатков, используемых в качестве сырья для получения целевого продукта, представлены в таблице 1). После этого рассчитывают соотношение А:С, где А - количество асфальтенов, а С - количество смол. По ГОСТ 22245-90, согласно расчетов, все дорожные битумы имеют примерный групповой состав с такими величинами: содержание асфальтенов - 20-22%; содержание смол - 27-31%. Тогда А:С = 0,72-0,84. Для получения высококачественных битумных вяжущих рекомендуется А:С = до 2 [Г].

На основе проведенных теоретических и экспериментальных исследований влияния группового химического состава тяжелых нефтяных остатков на качество получаемых модифицированных битумных вяжущих установлено, что основными структурообразующими компонентами битумов высокого качества являются асфальтены и смолы [2]. Причем, чем выше соотношение А:С = до 2, тем более высокими эксплуатационными свойствами обладает битумное вяжущее. В связи с этим для реализации способа и его варианта с достижением указанного технического результата подбирают модифицирующие добавки, которые способствуют в получаемом вяжущем увеличению содержания асфальтенов и смолистых веществ и снижению содержания парафинов.

Установлено, что для получения качественного вяжущего оптимальный состав и количество модифицирующих добавок определяется с учетом группового химического состава исходного сырья и должен включать следующие широко распространенные компоненты: резиновая крошка, получаемая при переработке изношенных автотракторных шин; органоминеральные битумосодержащие добавки (горючий сланец, сапропелиты, рабдописситы, лабтобиолиты и др.); гранулированный синтетический корд, изготавливаемый из капрона, нейлона, лавсана.

Перед применением каждая из добавок (модификаторов) должна быть подвергнута обработке, суть которой раскрыта ниже.

Для реализации способа используют резиновую крошку, в частности, от изношенных автотракторных шин, крупностью до 3-5 мм с удаленным металлическим и синтетическим кордом. Технологии получения такой резиновой крошки известны специалистам. Перед применением крошку пропускают через стандартный диспергатор, в котором она подвергается воздействию температуры (до 150°С) и нарастающему давлению (от 0,6 до 120 МПа). За счет сжатия с одновременной сдвиговой деформацией и нагрева, резиновая крошка, на выходе из фильер диспергатора, распадается на частицы, размером 3-25 мкм, с большой удельной поверхностью - до 0,3-0,6 м2/г. Межмолекулярные связи в них нарушаются или ослабляются, что способствует высокой активации с девулканизацией резины. Наличие такой механохимически активированной крошки при термоокислительных процессах получения вяжущего обеспечивает:

- ускоренное ее растворение, однородное смешение и химическое связывание с остальными компонентами, включая тяжелый нефтяной остаток;

- замедленное старение уложенного дорожного покрытия, в виду наличия в резиновой крошке химических веществ - антиаксидантов и антистарителей, которые дополнительно стабилизируют структуру битумных вяжущих. Их присутствие повышает устойчивость к окислительной деградации в условиях эксплуатации, замедляет процесс старения при высокой эксплуатационной температуре, а также в условиях нагрева до высоких технологических температур;

- улучшение показателей усталости, снижение колееобразования, повышение сцепляемости и сопротивляемости образованию температурных трещин, повышение водостойкости дорожных покрытий;

- улучшение эластичности получаемого модифицированного битумного вяжущего;

- переход при термоокислительных процессах парафинов и масел в асфальтены и смолы, что повышает соотношение А:С и, следовательно, улучшает эксплуатационные свойства битумных вяжущих;

- попадание серы в приготавливаемое битумное вяжущее, которая содержится в резиновой крошке, становится структурирующим и модифицирующим компонентом, что улучшает показатели прочности, устойчивости к деформациям, повышает адгезию к минеральным наполнителям.

Для реализации способа в качестве органоминеральных битумосодержащих добавок могут быть использованы горючий сланец, сапропелиты, рабдописситы, липтобиолиты и другие горючие ископаемые сапропелитового происхождения. Эти добавки являются комплексными модифицирующими добавками, так как выполняют роль активаторов термокрекинга резины при получении битумных вяжущих и активирующих минеральных порошков при получении асфальтовых покрытий.

Данные модификаторы перед применением подвергают измельчению на стандартных виброимпульсных параболических машинах, получая органоминеральный порошок высокой активности. Измельчение осуществляют таким образом, что частицы тонкоизмельченного порошка имеют оскольчатую форму. Это значительно повышает активность порошка, так как площадь поверхности частиц увеличивается примерно на 30% по сравнению с их округлой формой. Для проведения такого измельчения используется стандартное оборудование. Технологии измельчения известны специалистам.

Использование приготовленных указанным выше образом органоминеральных добавок при получении битумных вяжущих из тяжелых нефтяных остатков первичной или вторичной переработки нефти обеспечивает:

- ускоренное растворение резиновой крошки при термоокислительных процессах и повышение совместимости резиновой крошки с тяжелыми нефтяными остатками;

- расщепление парафиново-нафтеновых углеводородов в тяжелых нефтяных остатках с образованием вторичных асфальтенов с повышенной их молекулярной массой и частичным дополнительным образованием смолистых веществ;

- выделение органической составляющей, которая обладает разжижительными функциями;

- армирование получаемого битумного вяжущего образующимся порошком минеральной составляющей;

- повышенную адгезионную способность битумного вяжущего за счет снижения содержания парафинов, нафтенов и увеличения молекулярной массы асфальтенов и смолистых веществ.

Для реализации способа используют в качестве модифицирующей добавки синтетический корд, извлекаемый из изношенных автотракторных покрышек и изготовленный из капрона, нейлона, лавсана и других полимерных материалов. Извлеченный корд подают в нагревательную камеру, где его нагревают до температуры выше температуры плавления полимерного материала корда, после чего расплавленный корд, через дозатор, каплями размером до 2-3 мм, направляют в воду, где он охлаждается и превращается в гранулят.

Использование для получения целевого продукта гранулированного корда позволяет:

- увеличивать прочность асфальтовой композиции;

- повысить адгезию между органической и минеральной частями асфальтовой смеси; увеличивать сопротивление к усталости асфальта;

- предотвращать образование в асфальте трещин и одновременно придавать ему эластичность;

- снизить восприимчивость к колебаниям температур;

- повысить дуктильность, расширять интервал эластично-пластического состояния.

Таким образом, каждая из модифицирующих добавок, вносимых в исходное сырье, способствует повышению качества целевого продукта, в том числе, за счет повышения содержания в битумных вяжущих асфальтенов, смол и других полезных веществ до оптимальных величин.

Ниже изложенные технологии наиболее эффективны в случае, когда используемое для получения целевого продукта исходное сырье содержит мало асфальтено-смолистых веществ и продувкой можно увеличить их содержание за счет изменения как качественного, так и количественного состава.

Заявленный способ (по первому варианту) осуществляют следующим образом.

Для получения целевого продукта - модифицированного битумного вяжущего, подлежащее обработке сырье (тяжелые остатки первичной перегонки и вторичной переработки нефти, тяжелые нефтяные отходы, помещают (заливают, закладывают) в приемный резервуар 1, где осуществляют его разогрев до температуры 70-90°C с удалением образующегося при разогреве водного конденсата. Выбор такого интервала обоснован тем, что если температура разогрева ниже 70°С, то нефтяные остатки будут вязкими, плохо прокачиваемыми насосом и с затруднительным выделением водяного конденсата. Если температура разогрева тяжелых нефтяных остатков будет выше установленного интервала, то будет иметь место опасность интенсивного вскипания воды и выбросов пара.

Указанная температура нагрева исходного сырья выбрана также с учетом температуры размягчения и разжижения исходного сырья.

Разогретое и разжиженное в приемном резервуаре 1 исходное сырье прокачивается насосом (на схеме не показан) через кавитатор гидроударный 2 и подается в нагревательную печь (П), где осуществляется его разогрев до 250-280°С, если сырье высокосмолистое, и до 270-290°С, если сырье парафинистое с минимальным содержанием асфальтенов (менее 20%) и смолистых веществ (менее 27%) [1, 2].

Установленный за резервуаром и перед нагревательной печью кавитатор гидроударный 2 за счет гидродинамического воздействия на подогретое и разжиженное сырье обеспечивает его активацию за счет снижения его вязкости путем разрыва Ван-дер-ваальсовых связей, а также за счет изменения физико-химического состава с разрушением связей между отдельными частями молекул, и за счет разрушения содержащихся парафинов.

Из нагревательной печи разогретое сырье направляют в барботажную окислительную колонну непрерывного действия 3, в которой осуществляется предварительное окисление сырья подогретым примерно до 300°С воздухом с его расходом от 40 до 300 м3/т.

Для того, чтобы процесс предварительного окисления сырья состоялся полностью, без образования фенола и сложноэфирных групп, на сырье целесообразно осуществлять электромагнитное воздействие посредством аппарата 7. При проведении предварительного окисления ограничивают нижний предел температуры разогрева сырья 250°С, а верхний предел -температурой 290°С, так как более высокая температура разогрева приводит к образованию карбенов и карбоидов, ухудшающих свойства битумных вяжущих, в том числе вызывающих повышение хрупкости и понижение пенетрации и растяжимости битумных вяжущих [3].

Выбранный интервал температур позволяет эффективно регулировать предварительный процесс окисления.

Предварительное окисление исходного сырья подогретым примерно до 300°С воздухом с его расходом от 40 до 300 м3/т, является необходимой технологической операцией, так как при ее осуществлении обеспечивается начало роста содержащихся в сырье асфальтенов и смол, которые после этой операции сохраняются и их количество будет увеличиваться на последующих стадиях технологии переработки сырья с модифицирующими добавками, что обеспечит высокое качество приготавливаемых битумных вяжущих для дорожных покрытий. Приведенный интервал объема подаваемого воздуха при окислительном процессе рассчитан на различные объемы окисления исходного сырья, а также зависит от конструктивных особенностей аппарата, выполняющего окислительный процесс. Указанные объемы окислительного воздуха рекомендованы в литературных источниках [1, 2, 3].

Полученные в результате предварительного окисления в колонне 3 тяжелые остатки, разогретые до температуры 250-290°С, подают в атмосферно-вакуумную колонну 4. В атмосферно-вакуумной колонне осуществляют разделение предварительно окисленных тяжелых нефтяных остатков на топливный газ, атмосферно-вакуумный дистиллят и подготовленный для получения битумного вяжущего очищенный тяжелый вакуумный остаток. Технология такого разделения является стандартной.

Полученный тяжелый вакуумный остаток пропускают через теплообменный аппарат 5, в котором происходит его охлаждение до 130-180°С и подают в реактор-смеситель 6, куда, после его заполнения (примерно на 2/3 объема), дозированно вводят предварительно подготовленные следующие модификаторы: резиновую крошку в количестве 5-20 мас. % от массы вакуумного остатка; органоминеральные битумосодержащие добавки (горючий сланец) в количестве 1-12 мас. % от массы вакуумного остатка [2, 5]; гранулированный синтетический корд в количестве 1-10 мас. % от массы вакуумного остатка.

Интервал значений каждого компонента-модификатора выбран с учетом его реальною влияния, как на процессы термокрекинга и доокисления, так и на качество получаемого конечного продукта.

В реакторе-смесителе 6, при температуре 130-180°С, происходит перемешивание сырья и модификаторов с одновременным увеличением температуры нагрева до 300-350°С и кратковременной выдержкой (до 5 мин) при данной температуре для полной реализации процесса термокрекинга смеси.

При термокрекинге смеси в реакторе-смесителе 6 происходит деструкция углеродоводородных связей с растворением модифицирующих добавок и изменением химического состава смеси, снижение ее вязкости и повышение содержания асфальтенов и смол. Указанный интервал температур является оптимальным, так как повышение температуры выше указанного интервала вызывает резкое коксообразование, а понижение ниже указанного интервала значений, замедляет процесс термокрекинга с возможным неполным растворением модифицирующих добавок и прекращением роста содержания асфальтенов. Применение при этом аппарата электромагнитного воздействия 7 способствует качественному перемешиванию и ускорению термокрекинга смеси с модифицирующими добавками.

Из реактора-смесителя 6 смесь подается в теплообменный аппарат 8, где происходит ее охлаждение до температуры 250-280°С, пропускается через второй кавитатор гидроударный 11, с помощью которого на выходе получается полностью однородная смесь с высокой реакционной способностью, интенсифицирующей процесс окисления, и поступает в барботажную доокислительную колонну непрерывного действия 9, где при температуре 250-300°С проводят окончательное окисление (доокисление) смеси кислородом воздуха температурой примерно 300°С и расходом от 40 до 300 м3/т, при давлении 0,3-0,8 МПа и скорости подачи воздуха до 150 м/с [1, 2, 3].

Использование подогретого воздуха и аппарата электромагнитного воздействия 7 повышают скорость окисления. Оптимальной температурой окисления является 250-300°С, так как с повышением температуры, кроме вредного интенсивного образования карбенов и карбоидов, температура размягчения и температура хрупкости битумных вяжущих повышается, увеличивается вязкость, а пенетрация, растяжимость, теплостойкость и пластичность понижается.

При снижении температуры окисления ниже 250°С, кроме резкого возрастания содержания вредных фенолов, ухудшается эффективность передачи кислорода воздуха, процесс окисления становится экономически нерациональным, время окисления и расход воздуха увеличивается.

На выходе из окислительной колонны целевой продукт - готовое модифицированное битумное вяжущее поступает в накопительную емкость 10, где охлаждается воздухом с последующим отбором для использования в дорожном строительстве.

При реализации способа по второму варианту, обеспечивающему получение вяжущего из сырья, в качестве которого выступает битум, в том числе, низкокачественный, разогретое в печи (П) сырье, минуя барботажную окислительную колонну непрерывного действия 3, атмосферно-вакуумную колонну 4 и первый теплообменный аппарат 5, поступает в реактор - смеситель 6. Далее технологический процесс осуществляется аналогично описанному выше для первого варианта.

По раскрытому выше способу и его варианту подвергались переработке тяжелые нефтяные остатки и дорожные битумы, выпускаемые Российскими нефтеперерабатывающими заводами, (указаны в таблице 2), с целью их модифицирования для получения битумных вяжущих высокого качества с повышением соотношения А:С = до 2.

Заявленный способ будет более понятен из приведенных ниже примеров. Пример 1. Нефтяной гудрон, с групповым химическим составом, указанным в таблице 2, в объеме 2 тонны загружают в приемный резервуар 1, осуществляют его разогрев до температуры 90°С и насосом, через первый кавитатор гидроударный 2, активированный высокореакционный гудрон подают в печь (П), где его подогревают до температуры 270°С. Для кавитационной обработки разогретого нефтяного гудрона, с температурой до 90°С, используется гидроударный кавитатор производительностью до 3 м3/ч, с частотой вращения ротора - до 3000 об/мин, диметром ротора - 200 мм, количеством каналов в роторе и статоре - 18, мощностью электродвигателя - 5 кВт, потребляемое напряжение 380В. В процессе кавитационной обработки снижаются пределы колебания остаточной влажности в гудроне, обеспечивается однородность исходного сырья. За счет деструкции молекулярных соединений разрушаются парафинистые структуры и повышается содержание смолисто-асфальтеновых веществ, происходит активация разогретого гудрона, что способствует ускорению процесса предварительного окисления.

Разогретый в печи гудрон поступает в барботажную окислительную колонну непрерывного действия 3, где обдувается подогретым воздухом с температурой 300°С и подвергается электромагнитному воздействию, что ускоряет процесс окисления сырья. Для электромагнитного воздействия на процесс предварительного окисления используется аппарат электромагнитного воздействия с частотой тока 50 Гц, напряжением питания сети с глухозаземлснной нейтралью 220-230 В, потребляемым током 0,5 А и мощностью 90 ВА. При этом, под воздействием электромагнитного поля, создается напряженность до 20 кВ/м. За счет электромагнитного воздействия, как показало практическое применение аппаратов, в процессе предварительного окисления разогретого гудрона, снижается интенсивность образования фенола и сложноэфирных групп, улучшается текучесть предварительно окисленного гудрона за счет повышенной ионизации и нейтрализации возникающих электростатических зарядов.

В колонне 3 происходит предварительное окисление сырья. В процессе предварительного окисления объем подаваемого подогретого воздуха составляет 80 м3 на 1 тонну гудрона со скоростью 100 м/с. Предварительно окисленное сырье (гудрон) температурой 280°С направляют в атмосферно-вакуумную колонну 4, на выходе из которой было получено: углеводородный (топливный) газ 2,2 мас. %; атмосферно вакуумный дистиллят - 37,9 мас. %; тяжелый вакуумный остаток - 58,3 мас. %; потери и вода - 1,6 мас. %.

Выделенный тяжелый вакуумный остаток с температурой нагрева 300°С проходит теплообменный аппарат 5, где воздухом температурой до 18°С, с объемом и скоростью 0,05 м3/сек на 1 тонну тяжелого остатка, его охлаждают до температуры 165°С. Охлажденный тяжелый вакуумный остаток поступает в реактор-смеситель 6, куда одновременно, дозировано подаются модификаторы: механохимически активированная высокореакционная резиновая крошка размером - до 30 мкм, в объеме 12% от массы тяжелого вакуумного остатка; гранулированный синтетический корд крупностью 2-3 мм, в объеме 3% от массы тяжелого вакуумного остатка; активированный, тонкодисперсно измельченный горючий сланец крупностью до 100 мкм, в объеме 10% от массы тяжелого вакуумного остатка.

Загрузка в реактор-смеситель 6 охлажденного тяжелого вакуумного остатка с температурой 165°С и модификаторов с температурой окружающей среды - до 20°С производится с одновременным перемешиванием со скоростью 60 об/мин при температуре в реакторе-смесителе, равной 170°С. В процессе перемешивания, в реакторе-смесителе, при атмосферном давлении, за счет подачи нагревательного агента, поднимается температура до 320°С.При этой температуре происходит термокрекинг смеси с полным растворением модификаторов и образованием однородной модифицированной смеси с повышенным содержанием асфальтенов. Для электромагнитного воздействия при термокрекинге смеси в реакторе-смесителе используют второй аппарат электромагнитного воздействия с частотой 50 Гц, напряжением питающей сети с глухозаземленной нейтралью 220-230В, потребляемым током 0,5А и мощностью 90ВА. При этом создается напряженность от воздействующего электомагнитного тюля - до 25 кВ/м. За счет электромагнитного воздействия, как показало практическое применение аппарата, в процессе подачи в реактор-смеситель тяжелого вакуумного остатка и затем модифицирующих добавок с последующим термокрекингом смеси, исключается коагуляция подаваемых измельченных тонкодисперсных частиц модификаторов, улучшается перемешивание и повышается однородность смеси, а также ускоряется процесс термокрекинга.

Полученный продукт реакции поступает в теплообменный аппарат 8, где смесь охлаждается воздухом до температуры 270°С, и пропускается через кавитатор гидроударный 11, что обеспечивает смеси высокую однородность и повышенную реакционную способность, необходимую для качественного доокисления в барботажной доокислительной колонне непрерывного действия 9. Для кавитационной обработки охлажденного продукта реакции используется второй гидроударный кавитатор производительностью до 5 м3/ч, с частотой вращения ротора - до 3000 об/мин, диаметром ротора - 200 мм, количеством каналов в роторе и статоре 36, мощностью электодвигателя - 10 кВт, потребляемое напряжение - 380В. В процессе кавитационной обработки охлажденного продукта реакции обеспечивается доизмельчение тонкодисперсных частиц модификаторов, их активация и гомогенизация смеси, способствующая высокой однородности с повышенной реакционной способностью, что ускоряет процесс доокисления и делает получаемый продукт высококачественным.

Объем подаваемого воздуха, подогретого до температуры 290°С, на доокисление составлял 250 н.м3/т, давление в колонне составляло 0,03 МПа. При этом имела место отгонка дистиллята, 3,5% от массы поступающей в колонну смеси. Получаемое готовое жидкое горячее модифицированное битумное вяжущее, с температурой 300°С, подавали в накопительную емкость с обдувом охлаждающим воздухом. Содержание асфальтенов (А) составило - 23,92%, а содержание смол - 15,6%. Отношение А:С = 1,53, что значительно выше, чем указано в таблице 2. В процессе доокисления продуктов реакции используется третий аппарат электромагнитного воздействия с частотой 50 ГЦ, напряжением питающей сети с глухозаземленной нейтралью 220-230В, потребляемым током 0,5А и мощностью 90ВА. При этом создается напряженность от воздействующего электомагнитного поля - до 15 кВ/м. За счет электомагнитного воздействия, как показало практическое применение аппарата, обеспечивается усиление ионизации и нейтрализация электростатических зарядов, способствует ускорению процесса доокисления продукта реакции.

Аналогично указанному примеру выполнено модифицирование мазута, прямогонной смолы пиролиза. Свойства полученных модифицированных битумных вяжущих приведены в таблице 3.

Пример 2. Битум БНД 60/90 с отношением А:С = 0,84, для повышения его качества и увеличения отношения А:С, закладывали в приемный резервуар 1 массой 2 т, где его разогревали до температуры 90°С и насосом, через кавитатор гидроударный 2, активированный и высокореакционный битум подавали в печь (П), где его нагревали до температуры 150°С. Для кавитационной обработки разогретого дорожного низкокачественного битума, с температурой до 90°С, используется гидроударный кавитатор производительностью до 3 м3/ч, с частотой вращения ротора - до 3000 об/мин, диметром ротора - 200 мм, количеством каналов в роторе и статоре - 24, мощностью электродвигателя - 5 кВт, потребляемое напряжение 380В. В процессе кавитационной обработки обеспечивается деструкция молекулярных соединений с разрушением парафинистых структур и повышением содержания смолисто-асфальтеновых веществ, происходит активация и гомогенизация исходного сырья, что способствует однородности разогретого битума и ускорению процесса предварительного окисления.

Разогретый битум из печи направляли в реактор-смеситель 6, где смешивали с модификаторами в составе: механохимически активированная высокореакционная резиновая крошка размером - до 25 мкм, в объеме 8% от массы битума; гранулированный синтетический корд крупностью 2-3 мм, в объеме 4% от массы битума; активированный, тонкодисперсно измельченный горючий сланец крупностью до 100 мкм, в объеме 5% от массы битума.

Загрузка в реактор-смеситель 6 нагретого битума температурой 150°С и модификаторов с температурой до 20°С производили с одновременным перемешиванием сырьевой массы со скоростью 60 об/мин при температуре в реакторе-смесителе 6 равной 165°С. В процессе перемешивания, в реакторе-смесителе, при атмосферном давлении, за счет подачи нагревательного агента, поднимали температуру до 340°С.При этой температуре происходит термокрекинг смеси с полным растворением модификаторов и образованием однородной модифицированной смеси с повышенным содержанием асфальтенов. Для электромагнитного воздействия при термокрекинге смеси в реакторе-смесителе используют аппарат электромагнитного воздействия с частотой 50 Гц, напряжением питающей сети с глухозаземленной нейтралью 220-230В, потребляемым током 0,5А и мощностью 90ВА. При этом создается напряженность от воздействующего электомагнитного поля - до 25 кВ/м. За счет электоромагнитного воздействия, как показало практическое применение аппарата, в процессе подачи в реактор-смеситель разогретого предварительно окисленного битума и затем модифицирующих добавок с последующим термокрекингом смеси, исключается коагуляция подаваемых измельченных тонкодисперсных частиц модификаторов, улучшается перемешивание и повышается однородность смеси, а также ускоряется процесс термокрекинга.

Полученный продукт реакции направляли в теплообменный аппарат 8, где смесь охлаждали воздухом до температуры 265°С и пропускали через второй кавитатор гидроударный 11, что обеспечивало смеси высокую однородность и повышенную реакционную способность, необходимую для качественного окисления в барботажной доокислительной колонне непрерывного действия 9. Для кавитационной обработки охлажденного продукта реакции используется второй гидроудариый кавитатор производительностью до 5 м3/ч, с частотой вращения ротора - до 3000 об/мин, диаметром ротора - 200 мм, количеством каналов в роторе и статоре 36, мощностью электодвигателя - 10 кВт, потребляемое напряжение - 380В. В процессе кавитационной обработки охлажденного продукта реакции обеспечивается доизмельчение тонкодисперсных частиц модификаторов, их активация и гомогенизация смеси, способствующая высокой однородности и повышенной реакционной способностью, что ускоряет процесс доокисления и делает получаемый продукт высококачественным.

Для ускорения процесса доокисления использовали второй аппарат электромагнитного воздействия 7. Одновременно, в процессе доокисления продуктов реакции используется третий аппарат электромагнитного воздействия с частотой 50 Гц, напряжением питающей сети с глухозаземленной нейтралью 220-230В, потребляемым током 0,5А и мощностью 90ВА. При этом создастся напряженность от воздействующего электомагнитного поля - до 15 кВ/м. За счет электомагнитного воздействия, как показало практическое применение аппарата, обеспечивается усиление ионизации и нейтрализация возникающих электростатических зарядов, способствует ускорению процесса доокисления продукта реакции.

Объем подаваемого на доокисление воздуха, подогретого до температуры 300°С, составлял 280 н.м3/т, скорость подачи составляла 95 м/сек, давление в колонне - 0,035 МПа. При этом имела место отгонка дистиллята, 1,8% от массы поступающей в колонну смеси. Получаемое готовое жидкое горячее модифицированное битумное вяжущее, с температурой 300°С, подавали в накопительную емкость с обдувом охлаждающим воздухом. Содержание в целевом продукте асфальтенов (А) составило - 29,5%, а содержание смол - 18,3%. Отношение А:С = 1,61, что значительно выше, чем указано в таблице 2.

Аналогично указанному примеру было выполнено модифицирование дорожных битумов БНД 40/90 и БНД 90/130.

Характеристики полученных модифицированных битумных вяжущих приведены в таблице 3.

ИСПОЛЬЗУЕМАЯ ЛИТЕРАТУРА

1 Поконова Ю.В. Нефтяные битумы. СПб., изд. компания «Синтез», 2005.

2 Руденская И.М., Руденский А.В. Органические вяжущие для дорожного строительства. М, ИНФРА-М, 2010.

3 Гун Р.Б. Нефтяные битумы. М., Химия, 1973.

4 Поконова Ю.В. Нефтяные остатки. СПб., изд. «Рикон», 2008.

5 Горлов Е.Г. Нефедов Б.К., Горлова С.Е., Андриенко В.Г. Переработка тяжелых нефтяных остатков в присутствии горючих сланцев. М, ХТТ, 2006, №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2132862C1 |

| Способ получения минерального вяжущего на основе серы и устройство для его осуществления | 2019 |

|

RU2758907C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2132354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 1998 |

|

RU2132355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2008 |

|

RU2415172C2 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178446C1 |

| УСТАНОВКА ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2008 |

|

RU2415173C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2000 |

|

RU2178448C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2230097C2 |

Группа изобретений относится к области переработки тяжелых остатков первичной перегонки и вторичной переработки нефти, тяжелых нефтяных отходов, битумов и может быть использована в дорожном строительстве. Способ получения модифицированного битумного вяжущего для дорожных покрытий включает предварительный нагрев сырья до 70-90°С и активацию в кавитаторе гидроударном 2. Затем сырье помещают в нагревательную печь и доводят температуру сырья до 250-300°С. Термохимическая обработка включает предварительное окисление сырья подогретым до 250-300°С кислородом воздуха в барботажной окислительной колонне непрерывного действия 3 с последующей его перегонкой в атмосферно-вакуумной колонне 4 при температуре 250-300°C с отделением топливного газа и атмосферно-вакуумного дистиллята. Полученный в результате перегонки тяжелый вакуумный остаток подают в реактор-смеситель 6, доводят его до 130-180°С, после чего в него вводят модификаторы, в качестве которых используют: резиновую крошку в количестве 5-20 мас.% от массы тяжелого вакуумного остатка; органоминеральную битумосодержащую добавку в количестве 1-12 мас.% от массы тяжелого вакуумного остатка и гранулированный синтетический корд в количестве 1-10 мас.% от массы тяжелого вакуумного остатка, перемешивают компоненты и доводят температуру смеси до 300-350°С. Затем смесь охлаждают до 250-300°С, повторно ее активируют, пропуская через второй кавитатор гидроударный 11, и доокисляют во второй барботажной доокислительной колонне непрерывного действия 9 при температуре 250-300°С подогретым кислородом воздуха с отгонкой дистиллята до получения целевого продукта. При использовании в качестве сырья битума температуру сырья в нагревательной печи доводят до 130-180°С. Технический результат - получение высококачественных модификаторов и новых модифицированных вяжущих, применяемых вместо дорожных битумов или в смеси с дорожными битумами в дорожном строительстве для получения дорожных покрытий с повышенными эксплуатационными свойствами. 2 н. и 2 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Способ получения модифицированного битумного вяжущего для дорожных покрытий, включающий нагрев исходного сырья, в качестве которого используют тяжелые остатки первичной перегонки или вторичной переработки нефти и нефтяные отходы, введение в них модификаторов с последующей термохимической обработкой полученной смеси до получения целевого продукта, отличающийся тем, что сырье перед термохимической обработкой предварительно нагревают до температуры 70-90°C, после чего его активируют, пропуская через кавитатор гидроударный, и помещают в нагревательную печь, в которой доводят температуру сырья до 250-300°C, а термохимическая обработка включает предварительное окисление сырья подогретым до 250-300°C кислородом воздуха в барботажной окислительной колонне непрерывного действия с последующей его перегонкой в атмосферно-вакуумной колонне при температуре 250-300°C с отделением топливного газа и атмосферно-вакуумного дистиллята, а полученный в результате перегонки тяжелый вакуумный остаток подают в реактор-смеситель, доводят его до температуры 130-180°C, после чего в него вводят модификаторы, в качестве которых используют: резиновую крошку в количестве 5-20 мас.% от массы тяжелого вакуумного остатка; органоминеральную битумосодержащую добавку в количестве 1-12 мас.% от массы тяжелого вакуумного остатка и гранулированный синтетический корд в количестве 1-10 мас.% от массы тяжелого вакуумного остатка, перемешивают компоненты и доводят температуру смеси до 300-350°C для реализации процесса термокрекинга, после чего смесь охлаждают до 250-300°C, повторно ее активируют, пропуская через второй кавитатор гидроударный, и доокисляют во второй барботажной доокислительной колонне непрерывного действия при температуре 250-300°C подогретым кислородом воздуха с отгонкой дистиллята до получения целевого продукта.

2. Способ по п. 1, отличающийся тем, что операции предварительного окисления исходного сырья, смешения тяжелых остатков с модифицирующими добавками и доокисления смеси проводят при электромагнитном воздействии на перерабатываемое сырье.

3. Способ получения модифицированного битумного вяжущего для дорожных покрытий, включающий нагрев исходного сырья, в качестве которого используют битум, введение в него модификаторов с последующей термохимической обработкой полученной смеси до получения целевого продукта, отличающийся тем, что сырье перед термохимической обработкой предварительно нагревают до температуры 70-90°C, после чего его активируют, пропуская через кавитатор гидроударный, и помещают в нагревательную печь, в которой доводят температуру сырья до 130-180°C, а термохимическую обработку проводят в реакторе-смесителе при температуре 130-180°C в присутствии модификаторов, в качестве которых используют: резиновую крошку в количестве 5-20 мас.% от массы битума; органоминеральную битумосодержащую добавку в количестве 1-12 мас.% от массы битума и гранулированный синтетический корд в количестве 1-10 мас.% от массы битума, причем в процессе обработки полученную смесь перемешивают и доводят ее температуру до 300-350°C для реализации процесса термокрекинга, после чего смесь охлаждают до 250-300°C, повторно ее активируют, пропуская через второй кавитатор гидроударный, и доокисляют во второй барботажной доокислительной колонне непрерывного действия при температуре 250-300°C подогретым кислородом воздуха с отгонкой дистиллята до получения целевого продукта.

4. Способ по п. 3, отличающийся тем, что операции предварительного окисления исходного сырья, смешения тяжелых остатков с модифицирующими добавками и доокисления смеси проводят при электромагнитном воздействии на перерабатываемое сырье.

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2008 |

|

RU2415172C2 |

| Способ получения битумного вяжущего | 1976 |

|

SU793407A3 |

| Способ приготовления асфальтобетонной смеси | 1990 |

|

SU1768550A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2489464C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОБИТУМНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2550888C2 |

Авторы

Даты

2017-09-11—Публикация

2016-05-26—Подача