(21)4410155/23-26

(22)12.04.88

(46) 15.11.90. Бюл. № 42

(72) А. Г. Зраковский, Е. А. Харитонов,

А. Т. Кузнецов и Е. А. Варганов

(53)66.074.7(088.8)

(56)Авторское свидетельство СССР № 753454, кл. В 01 D 53/04, 09.08.76

(54)АДСОРБЕР

(57)Изобретение касается сжижения и отверждения газов и может быть использовано в устройствах для криогенной очистки газов от примесей в качестве дополнительного блока воздухораспределительной адсорбционной установки для получения инертных газов высокой чистоты. Цель - повышение эффективности процесса очистки

газа за счет увеличения равномерности температурного поля в поперечном сечении адсорбента в теплообменных трубах. Адсорбер содержит корпус 1 с крышкой 2 и днишем 3, входную 4 и выходную 5 камеры, пучок овальных теплообменных труб 6, за- полненных гранулами адсорбента 7. Входная камера 4 включает трубную доску 8 и крышку 9, на которой установлен патрубок 10 для подачи неочищенного газа, проходяший через уплотнение крышки 2. Выходная камера 5 включает трубную доску 11 и крышку 12, на которой установлен патрубок 13 для отвода очищенного газа, проходящий через уплотнение днища 3. К решеткам 17 на входе в трубы 6 прикреплены рассекатели 20 прямоугольной формы. 1 з. п. ф-лы 2 ил.

(О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ для термостатирования адсорбента и устройство для его осуществления | 1986 |

|

SU1333382A1 |

| Адсорбер | 1989 |

|

SU1669509A1 |

| Адсорбер | 1976 |

|

SU753454A1 |

| Комплексный горизонтальный многоступенчатый адсорбер | 2022 |

|

RU2797799C1 |

| Адсорбер | 1988 |

|

SU1593690A1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ И ОСУШКИ ГАЗОВ | 2006 |

|

RU2342980C2 |

| Полифункциональный пластинчатый теплообменник | 2023 |

|

RU2814352C1 |

| МОБИЛЬНЫЙ АДСОРБЕР МОДУЛЬНОГО ТИПА | 2020 |

|

RU2752720C1 |

| АДСОРБЦИОННАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2010 |

|

RU2439368C1 |

| КОМПЛЕКСНЫЙ ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2015 |

|

RU2595289C1 |

Изобретение касается снижения и отверждения газов и может быть использовано в устройствах для криогенной очистки газов от примесей в качестве дополнительного блока воздухоразделительной адсорбционной установки для получения инертных газов высокой чистоты. Цель - повышение эффективности процесса очистки газа за счет увеличения равномерности температурного поля в поперечном сечении адсорбента в теплообменных трубах. Адсорбер содержит корпус 1 с крышкой 2 и днищем 3, входную 4 и выходную 5 камеры, пучок овальных теплообменных труб 6, заполненных гранулами адсорбента 7. Входная камера 4 включает трубную доску 8 и крышку 9, на которой установлен патрубок 10 для подачи неочищенного газа, проходящий через уплотнение крышки 2. Выходная камера 5 включает трубную доску 11 и крышку 12, на которой установлен патрубок 13 для отвода очищенного газа, проходящий через уплотнение днища 3. К решеткам 17 на входе в трубы 6 прикреплены рассекатели 20 прямоугольной формы. 1 з.п. ф-лы, 2 ил.

(Л

J6

8

о: о о

о:

П

72

Изобретение относится к сжижению и отверждению газов и может быть использовано в устройствах для криогенной очистки газов от примесей в качестве дополнительного блока воздухораспределительной адсорбционной установки для получения инертных газов высокой чистоты.

Цель изобретения - повышение эффективности процесса очистки газа за счет увеличения равномерности температурного поля в поперечном сечении адсорбента в тепло- обменных трубах.

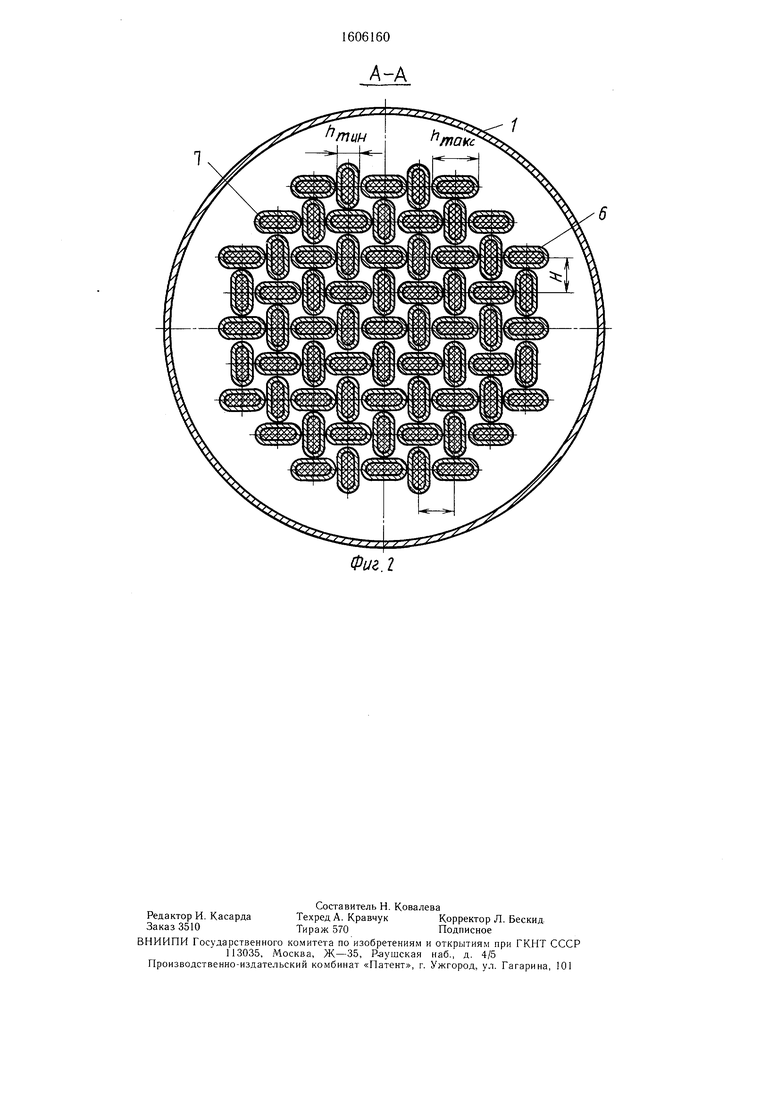

На фиг. 1 показан адсорбер, продольный разрез; на фиг. 2 - разрез А-А на

бента 7 в трубах 6, газ очищается от примесей и направляется через камеру 5 и патрубок 13 к потребителю. Тепло, выделившееся в процессе очистки газа от при- 5 месей, через слой адсорбента 7 и стенки труб 6 передается хладоносителю, который испаряется и отводится в виде парожид- костной смеси через патрубок 15. Так как толщина слоя адсорбента в поперечном сечении труб 6 на участках овальной формы по размеру Ьмин меньше размера Ьмакс и DTP на цилиндрическом участке этих труб.то основной поток тепла от адсорбента 7 к хладоносителю передается в направлении наименьшего размера. Термическое сопрофиг. 1.

Адсорбер содержит корпус 1 с крышкой 2 15 тивление слоя адсорбента 7 в этом на- и днищем 3, входную 4 и выходную 5 ка-правлении минимальное, что вызывает уменьмеры, пучок теплообменных труб 6, запол-шение перепада температур в адсорбенте

между стенкой трубы 6 и ядром потока

очищаемого газа. В результате этого процесс адсорбции осуществляется в оптимальном температурном режиме. При входе очищаемого газа в овальную часть тепло- обменных труб большая часть потока газа отклоняется на рассекателях 20 в сторону размера Ьмакс, после чего поток ного газа, проходящий через уплотнение 25 газа равномерно распределяется в попереч- днища 3. На внутренней стенке корпуса 1 вы-ном сечении адсорбента 7 в трубах 6,

отражаясь от их стенок и гранул адсорбента.

ненных гранулами ад сорбента 7. Входная камера 4 включает трубную доску 8 и крышку 9, на которой установлен патрубок 10 д для подачи неочищенного газа, проходящий через уплотнение (не показано) крышки 2. Выходная камера 5 включает трубную доску 11 и крышку 12, на которой установлен патрубок 13 для отвода очищенполнены упоры 14, на. которые опирается трубная доска 8. К крышке 2 присоединен патрубок 15 для отвода парожид- костной смеси хладагента. К днищу 3 присоеВ режиме десорбции вначале отключают

динен патрубок 16 для подвода хладаген- 30 поток очищаемого газа, затем подключают та. На концах труб 6 установлены решет-камеры 4 и 5 к вакуумной системе. Далее

прокачивают теплоноситель через простки 17. Причем между решетками на верхних концах труб 6 и прижимным листом 18 установлены пружины 19. К решеткам 17 на входе в трубы 6 прикреплены рассекатели 20 прямоугольной формы. Теплообменные трубы 6 прикреплены рассекатели 20 прямоугольной формы. Теплообменные трубы 6 своими концами цилиндрической формы, имеющими наружный диаметр Drp, соединены с трубными досками 8 и 11. , Шаг между отверстиями под трубы 6 в этих трубных досках равен величине Н. Участки теплообменных труб между цилиндрическими концами- выполнены овальной формы с размерами Ьмин и Ьмакс. Рассекатели 20 усранство между стенками корпуса 1, камер 4 и 5, а также труб 6, в результате чего адсорбент 7 нагревается и выделяет

35 ранее поглощенные в режиме адсорбции примеси, которые отсасываются вакуумной системой. Ввиду малого термического сопротивления слоя адсорбента в поперечном направлении по меньшему размеру овала

40 Ь|ин, разогрев адсорбента происходит интенсивней, в результате чего продолжительность цикла десорбции уменьшается.

При выполнении теплообменных труб овальной формы уменьшается толщина слоя

адсорбента, что приводит к снижению тертановлены на уровне перехода формы труб 6 45 мического сопротивления слоя адсорбента с цилиндрической на овальную. Поэтому раз-и к уменьщению перепада температур между наружной поверхностью слоя адсорбента и его центральной частью. В результате этого температура адсорбента в теплообменных трубах не превыщает верхнего 50 предела, при котором наблюдается поглощение наряду с примесями самого очищаемого газа. Растут время защитного действия адсорбента и выход очищенного газа, т. е. эффективность процесса очистки газа повышается, так как растет вы- 55

меры в плане этих рассекателей не превышают диаметра цилиндрической части трубы и минимального размера овала по внутренней поверхности труб 6.

Работа адсорбера осуществляется в двух режимах: адсорбции и десорбции.

В режиме адсорбции вначале подают хладоноситель через патрубок 16 на днище 3 в пространство между стенками корпуса 1, камер 4 и 5, а также труб 6, после заполнения которого через патрубок 10 и камеру 4 подают очищенный газ в трубы 6. Проходя через слой гранул адсорход годного продукта и снижается время рабочего цикла адсорбента. Признаки соотношения геометрических характеристик пучка теплообменных труб позволяют оптимибента 7 в трубах 6, газ очищается от примесей и направляется через камеру 5 и патрубок 13 к потребителю. Тепло, выделившееся в процессе очистки газа от при- месей, через слой адсорбента 7 и стенки труб 6 передается хладоносителю, который испаряется и отводится в виде парожид- костной смеси через патрубок 15. Так как толщина слоя адсорбента в поперечном сечении труб 6 на участках овальной формы по размеру Ьмин меньше размера Ьмакс и DTP на цилиндрическом участке этих труб.то основной поток тепла от адсорбента 7 к хладоносителю передается в направлении наименьшего размера. Термическое сопротивление слоя адсорбента 7 в этом на- правлении минимальное, что вызывает уменьпрокачивают теплоноситель через пространство между стенками корпуса 1, камер 4 и 5, а также труб 6, в результате чего адсорбент 7 нагревается и выделяет

ранее поглощенные в режиме адсорбции примеси, которые отсасываются вакуумной системой. Ввиду малого термического сопротивления слоя адсорбента в поперечном направлении по меньшему размеру овала

Ь|ин, разогрев адсорбента происходит интенсивней, в результате чего продолжительность цикла десорбции уменьшается.

ду наружной поверхностью слоя адсорбента и его центральной частью. В результате этого температура адсорбента в теплообменных трубах не превыщает верхнего предела, при котором наблюдается поглощение наряду с примесями самого очищаемого газа. Растут время защитного действия адсорбента и выход очищенного газа, т. е. эффективность процесса очистки газа повышается, так как растет вы-

ход годного продукта и снижается время рабочего цикла адсорбента. Признаки соотношения геометрических характеристик пучка теплообменных труб позволяют оптимизировать процесс теплообмена между очищаемым газом и хладоносителем через слой адсорбента и геометрическне характеристики пучка теплообменных труб адсорбента, что позволяет при равной загрузке адсорбента повысить эффективность работы адсорбента. Этому же способствуют и признаки взаимного положения профилированной части теплообменных труб относительно друг друга.

Установка рассекателей на входе в профилированную часть теплообменных труб позволяет повысить степень равномерности распределения потока очищаемого газа в поперечном сечении теплообменных труб, что повышает площадь контакта очищаемого газа с поверхностью гранул адсорбента и эффективность процесса очистки.

Должно соблюдаться условие, необходимое для сборки трубного пучка; размер овала труб должен определяться из соотношения

(Ьмакс-|-Ьмнн) ,Л

н

2 2Ьмакс+ (я-2) Ьмин Дтр

где Ьм а КС - максимальный наружный размер

овала; Ьмнн - минимальный наружный размер

овала;

Н - шаг между теплообменными трубами;Drp - наружный диаметр концов тепло-

обменных труб,

при этом линии симметрии поперечных сечений смежных труб по размеру Ьмакс (или Ьмин) перпендикулярны друг другу.

Использование изобретения позволяет уменьшить термическое сопротивление слоя адсорбента в поперечном сечении теплообменных труб, что позволяет вести процесс очистки газа от примесей в оптимальных температурах условиях без поглощения адсорбентом самого очищаемого газа. Дан5

0

5

0

ное обстоятельство повыщает эффективность работы адсорбента по характеристикам: время защитного действия адсорбента, производительность адсорбера, продолжительность цикла десорбции.

Формула изобретения

(Ьмакс- -Ьмин) -Л 1

I- 2Ьмакс-|-(л-2)hMH,:, ;

где Ьмакс - максимальный наружный размер

овала; Ьмин - минимальный наружный размер

овала;

/у - шаг между теплообменными трубами;

- наружный диаметр концов тепло- обменных труб.

Фиг. г

Авторы

Даты

1990-11-15—Публикация

1988-04-12—Подача