го слоя паров хладагента. Устройство содержит корпус 1 с патрубками 2 и 3 для подвода жидкого хладагента и отвода его паров, камеры 10 и 11 для подвода очищаемого газа и отвода очищенного газа, образованные соответствующими крышками 8 и 9 и трубными досками 4 и 5, между которыми в кор1

Изобретение относится к разделению газов и может быть использовано на установках и в технологических процессах, предназначенных для производства продуктов комплексного разделения воздуха, используемых в качестве эффективной защитной среды или рабочего тела особо высокой чистоты.

Цель изобретения - повышение экономичности процесса очистки газа за счет снижения давления хладагента.

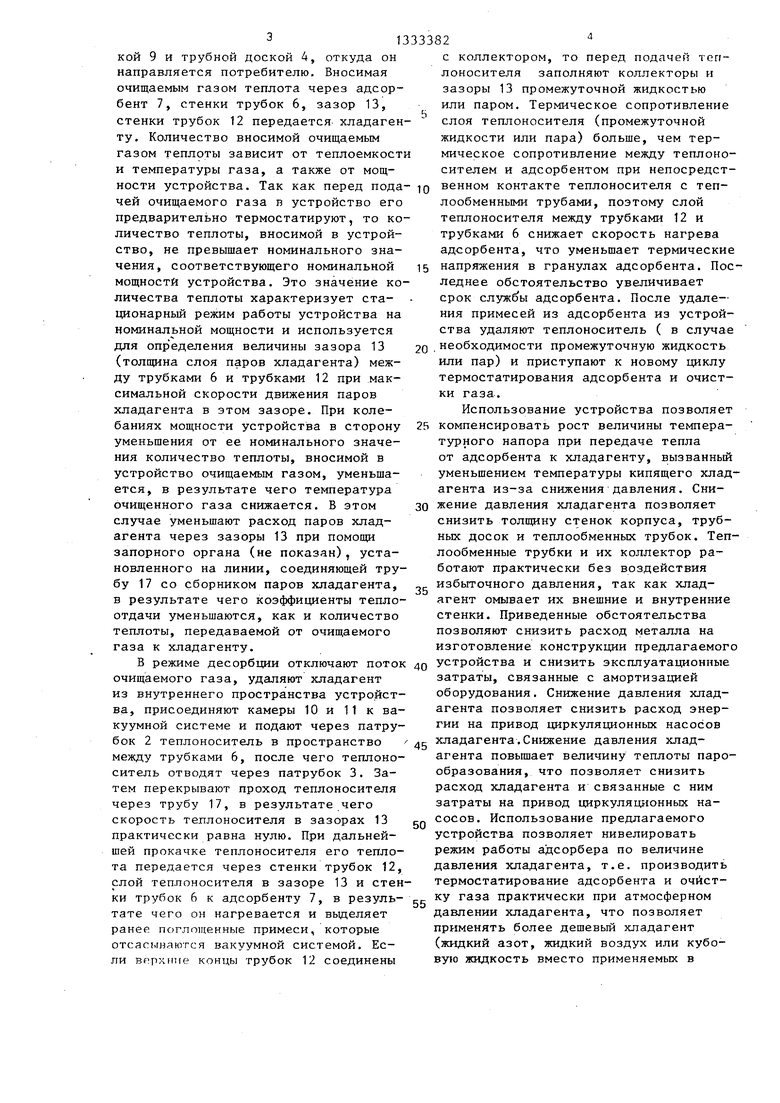

На чертеже, схематически показана конструкция устройства для термоста- тирования адсорбента.

Устройство содержит корпус 1 с патрубком 2 для подвода жидкого хладагента и патрубком 3 для отвода паров хладагента. Корпус герметично соединен с трубными досками 4 и 5, между которыми находятся герметично закрепленные трубки 6 с адсорбентом 7 в виде гранул. К трубным доскам герметично прикреплены крьшки 8 и 9, образующие вместе с ними камеру 10 для подвода очищаемого газа, и камеру 11 для отвода очищенного газа. Вокруг трубок 6 расположены теплообменные трубки 12, образующие с трубками 6 зазоры 13 сообщающиеся одним концом с пространством 14 между патрубком 3 и трубной доской 5, а другим с коллектором 15, герметично соединенным с трубной доской 4. Внутреннее пространство 16 коллектора 15 через трубу 17, герметично соединенную с трубной доской 4 и проходящую через уплотнение 18 крышки 9, сообщается со сборником паров (не показан) хладагента.

Устройство работает следующим образом.

пусе 1 расположены трубки 6 с гранулированным адсорбентом 7, и каждая трубка 6 снабжена теплообменной трубкой 12, при этом зазоры 13 между трубками 6 и 12 соединены с источником паров хладагента и с коллектором 15 для отвода этих паров. 2 с,п.ф-лы. 1 ил.

5

0

5

0

5

0

В режиме адсорбции подают хладагент через патрубок 2 в пространство между корпусом 1,.трубными досками 4 и 5, трубками 6. Хладагент циркулирует от патрубка 2 через пространство между корпусом 1 и трубками 12 к патрубку 3. Теплота от адсорбента 7 через стенку трубки 6, зазор 13 и стенку трубки 12 передается хладагенту, в результате чего хладагент вскипает. Образовавглиеся пары хладагента заполняют пространство 14, откуда часть паров поступает к патрубку 3, а другая часть через зазоры 13 и пространство 16 коллектора 15 - в трубу 17.

Величина коэффициента теплопередачи зависит от скорости движения паров хладагента через зазор 13, от величины этого зазора и теплопроводности паров хладагента. Последняя величина зависит только от вида хладагента, поэтому для ее изменения можно подавать в зазор 13 пары хладагента другого вида по сравнению с хладагентом, подаваемым через патрубок 2. Для этого достаточно выполнить дополнительный коллектор, с которым будут соединены верхние открытые торцы трубок 12 и труба для подвода паров хладагента второго вица,

После того как адсорбент достигнет оптимальной температуры, в камеру 10 между крышкой 8 и трубной доской 5 подают предназначенный для очистки газ, который равномерно поступает в трубки 6 и проходит через слой адсорбента 7, при этом примеси поглощаются адсорбентом, а очищенный от них газ поступает в камеру 11 между крышкой 9 и трубной доской 4, откуда он направляется потребителю. Вносимая очищаемым газом теплота через адсорбент 7, стенки трубок 6, зазор 13, стенки трубок 12 передается хладагенту. Количество вносимой очищаемым газом теплоты зависит от теплоемкости и температуры газа, а также от мощности устройства. Так как перед пода- ig венном контакте теплоносителя с тепчей очищаемого газа в устройство его предварительно термостатируют, то количество теплоты, вносимой в устройство, не превыщает номинального значения, соответствующего номинальной мощности устройства. Это значение количества теплоты характеризует стационарный режим работы устройства на номинальной мощности и используется для опр еделения величины зазора 13 (толщина слоя паров хладагента) между трубками 6 и трубками 12 при максимальной скорости движения паров хладагента в этом зазоре. При колебаниях мощности устройства в сторону уменьшения от ее номинального значения количество теплоты, вносимой в устройство очищаемым газом, уменьшается, в результате чего температура очищенного газа снижается. В этом случае уменьшают расход паров хладагента через зазоры 13 при помощи запорного органа (не показан), установленного на линии, соединяющей трубу 17 со сборником паров хладагента, ц избыточного давления, так как хладв результате чего коэффициенты теплоотдачи уменьшаются, как и количество теплоты, передаваемой от очищаемого газа к хладагенту.

агент омывает их внешние и внутренн стенки. Приведенные обстоятельства позволяют снизить расход металла на изготовление конструкции предлагаем

В режиме десорбции отключают поток 40 Устройства и снизить эксплуатационные очищаемого газа, удаляют хладагент затраты, связанные с амортизацией

оборудования. Снижение давления хладагента позволяет снизить расход энер- куумной системе и подают через патру- гии на привод циркуляционных насосов бок 2 теплоноситель в пространство / 45 хладагента,Снижение давления хлад- между трубками 6, после чего теплоно- агента повышает величину теплоты паро- ситель отводят через патрубок 3, За- образования, что позволяет снизить

из внутреннего пространства устройства, присоединяют камеры 10 и 11 к ватем перекрывают проход теплоносителя через трубу 17, в результате чего скорость теплоносителя в зазорах 13 практически равна нулю. При дальнейшей прокачке теплоносителя его теплота передается через стенки трубок 12, слой теплоносителя в зазоре 13 и стенки трубок 6 к адсорбенту 7, в результате чего он нагревается и вьщеляет ранее поглощенные примеси, которые отсасынаются вакуумной системой. Если верхние концы трубок 12 соединены

с коллектором, то перед подачей теплоносителя заполняют коллекторы и зазоры 13 промежуточной жидкостью или паром. Термическое сопротивление слоя теплоносителя (промежуточной жидкости или пара) больше, чем термическое сопротивление между теплоносителем и адсорбентом при непосредстлообменными трубами, поэтому слой теплоносителя между трубками 12 и трубками 6 снижает скорость нагрева ад-сорбента, что уменьшает термические

напряжения в гранулах адсорбента. Последнее обстоятельство увеличивает срок службы адсорбента. После удале-- ния примесей из адсорбента из устройства удаляют теплоноситель ( в случае

необходимости промежуточную жидкость или пар) и приступают к новому циклу термостатирования адсорбента и очистки газа.

Использование устройства позволяет

компенсировать рост величины температурного напора при передаче тепла от адсорбента к хладагенту, вызванньй уменьшением температуры кипящего хладагента из-за снижения давления, Снижение давления хладагента позволяет снизить толщину стенок корпуса, трубных досок и теплообменных трубок. Теп- лообменные трубки и их коллектор работают практически без воздействия

агент омывает их внешние и внутренние стенки. Приведенные обстоятельства позволяют снизить расход металла на изготовление конструкции предлагаемого

50

55

расход хладагента и связанные с ним затраты на привод циркуляционных насосов. Использование предлагаемого устройства позволяет нивелировать режим работы адсорбера по величине давления хладагента, т.е. производить термостатирование адсорбента и очистку газа практически при атмосферном давлении хладагента, что позволяет применять более дешевый хладагент (ж1щкий азот, жидкий воздух или кубовую жидкость вместо применяемых в

настоящее время жидкого кислорода или жидкого аргона), что в значительной степени снизит расходы на эксплуатацию, вызванные необходимостью пополнения потерь хладагента. Формула изобретения

1. Способ для термостатирования адсорбента путем теплообмена адсорбента с кипящим хладагентом, отличающийся тем, лто, с цель повышения экономичности процесса за счет снижения давления хладагента, теплообмен адсорбента с кипящим хладагентом осуществляют через промежуточ ный ламинарный слой паров хладагента.

Редактор Э. Слиган

Составитель Л. Эпштейн

Техред Л.Олийнык Корректор А. Обручар

Заказ 3864/7 Тираж 656 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

2. Устройство для термостатирования адсорбента, включающее корпус с патрубками подвода и отвода хладагента, камеры для подвода и отвода очищаемого газа, между которыми размещена трубка с адсорбентом, отличающееся тем что, с целью повышения экономичности за счет снижения давле- . ния хладагента, оно снабжено коллектором с дополнит ельным патрубком отвода хладагента и соединенными с коллектором теплообменными трубками, каждая из которых размещена коаксиально трубке с адсорбентом и вьтолнена с одного конца открытой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ПАРОГЕНЕРАТОРА КОМБИНИРОВАННОГО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2458240C2 |

| Адсорбер | 1988 |

|

SU1606160A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПАРОГЕНЕРАТОРА ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2232914C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| СЕТОЧНЫЙ РЕКУПЕРАТОР | 2009 |

|

RU2419034C2 |

| ТЕПЛООБМЕННИК С U-ОБРАЗНЫМИ ТРУБКАМИ, СПОСОБ ТЕПЛООБМЕНА МЕЖДУ ТЕПЛОНОСИТЕЛЕМ И ХЛАДАГЕНТОМ И ПРИМЕНЕНИЕ ТЕПЛООБМЕННИКА С U-ОБРАЗНЫМИ ТРУБКАМИ | 2012 |

|

RU2599889C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ ПИТАТЕЛЬНОГО РАСТВОРА В ГИДРОПОННЫХ ТЕХНОЛОГИЯХ ВЫРАЩИВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2024 |

|

RU2827276C1 |

| Теплопередающее устройство | 1982 |

|

SU1044945A1 |

| ПРЯМОТОЧНЫЙ ВЕРТИКАЛЬНЫЙ ПАРОГЕНЕРАТОР | 1998 |

|

RU2140608C1 |

| ИСПАРИТЕЛЬ КРИОГЕННОЙ ЖИДКОСТИ | 2002 |

|

RU2239121C2 |

Изобретение относится к разделению газов и может быть использовано на установках.и в технологических процессах для производства продуктов разделения воздуха, используемых в качестве эффективной з ащитной среды или рабочего тела особо высокой чистоты и позволит повысить экономичность процесса очистки газа за счет снижения давления хладагента. Способ осуществляют путем введения между стенками трубок 6 с адсорбентом и хладагентом промежуточного ламинарно(Л с 00 00 оо оо 00 1с

| Патент США № 3996028, кл.55-58, 1976 | |||

| Адсорбер | 1976 |

|

SU753454A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-30—Публикация

1986-04-15—Подача