Изобретение относится к автоматическому управлению процессом пиролиза углеводородного сырья в многопо- 1 точных трубчатых печах в производстве олефинов большой и средней единичной мощности и может быть использовано в химической и нефтехимической промышленности для управления пусковыми режимами пиролизных печей.

Цель изобретения - увеличение производительности печи по целевым продуктам на единицу перерабатываемого сырья.

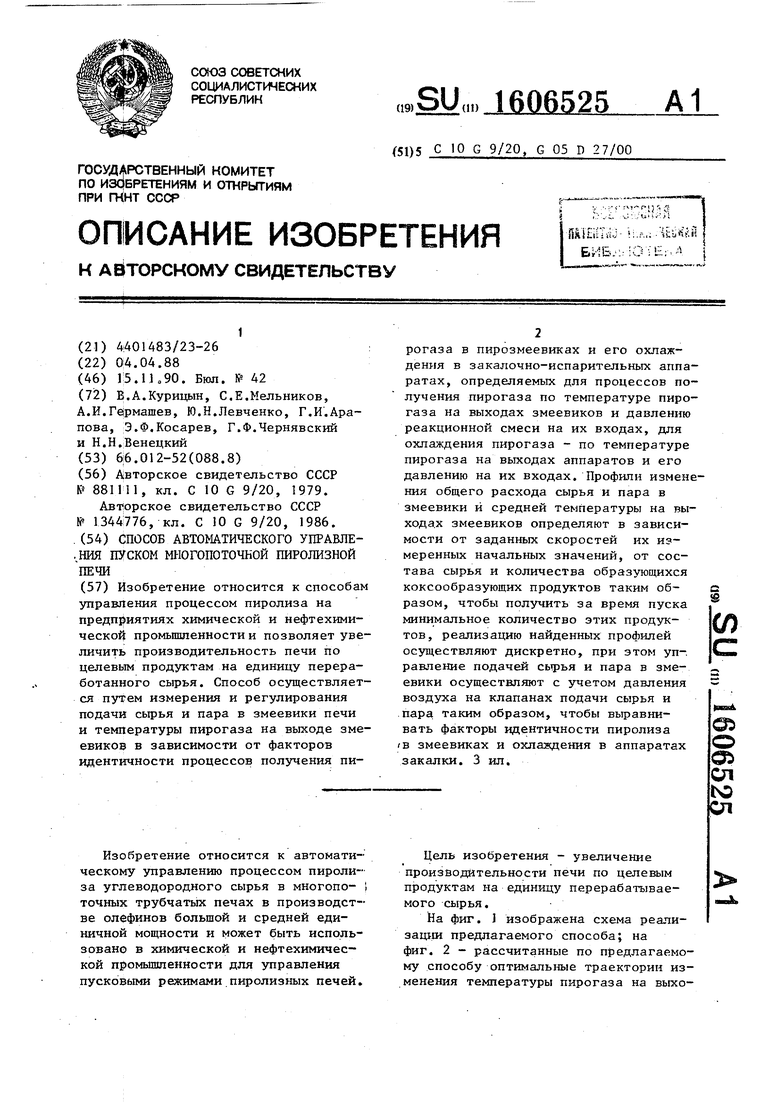

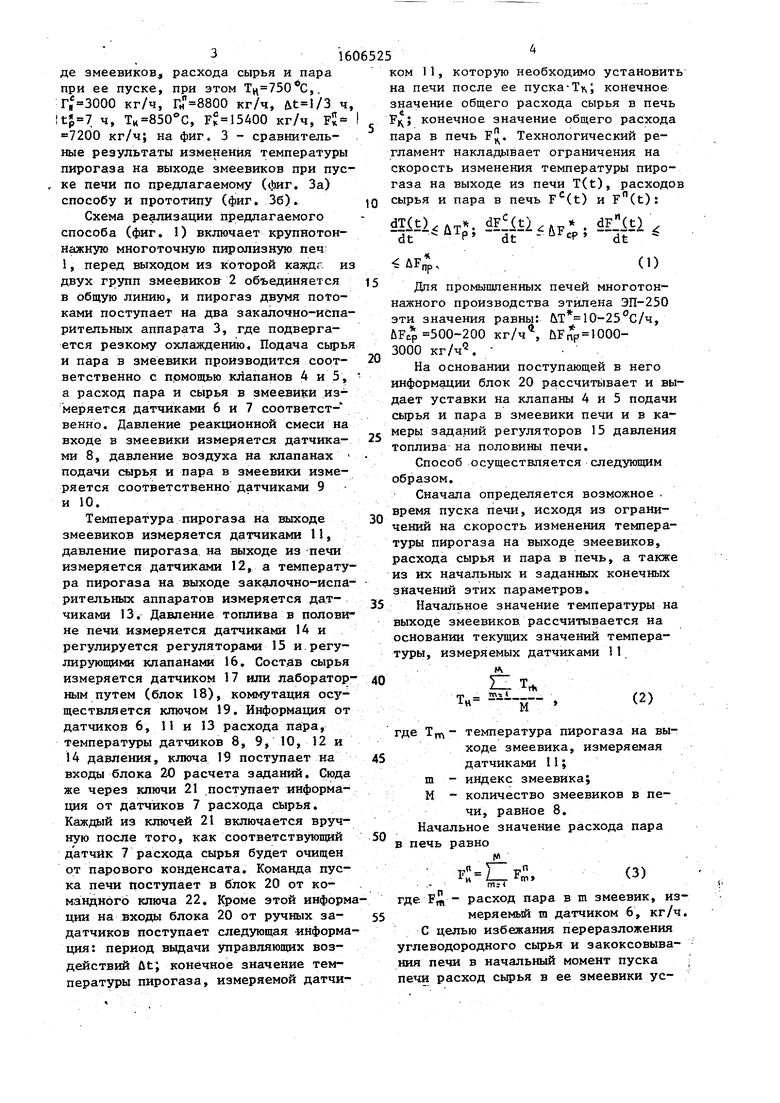

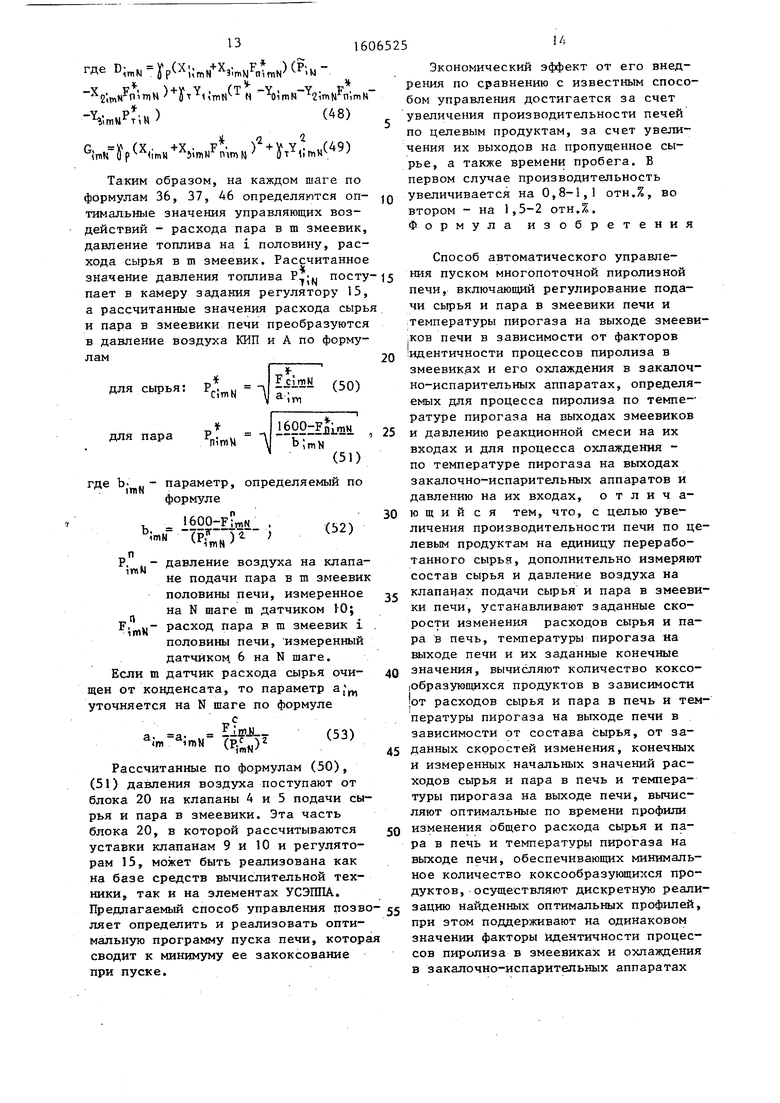

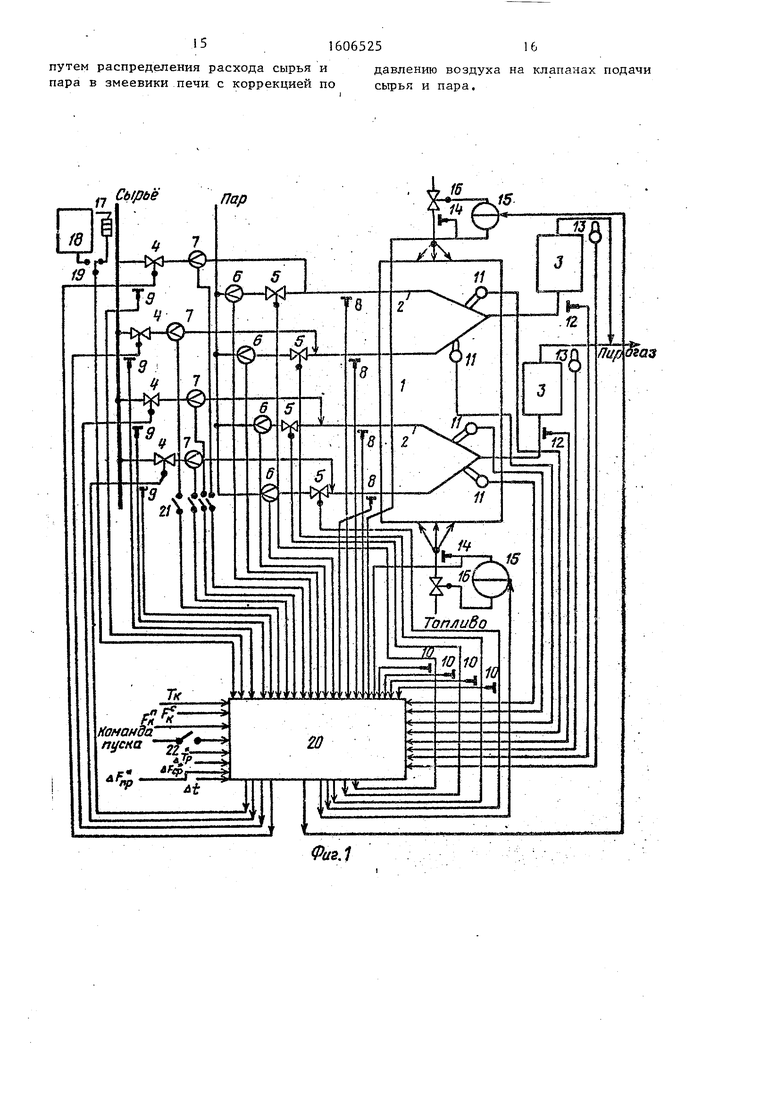

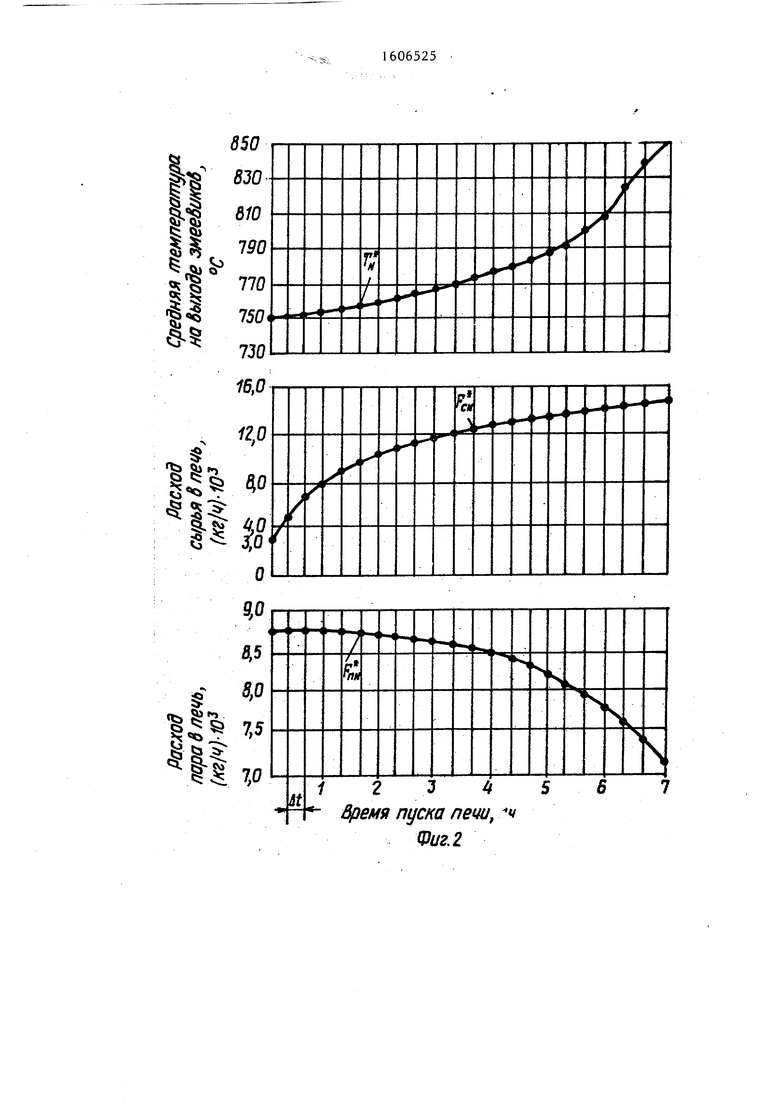

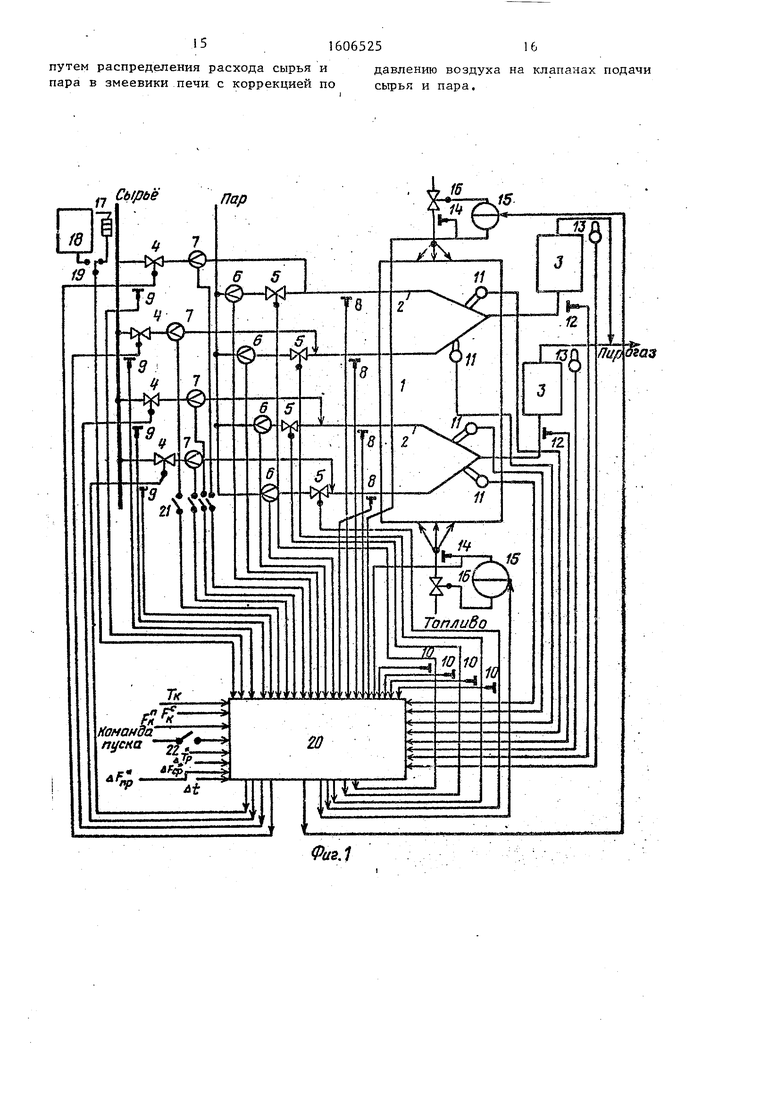

На фиг. изображена схема реали- защщ предлагаемого способа; на фиг. 2 - рассчитанные по предлагаемому способу оптимальные траектории изменения температуры пирогаза на выхо

316

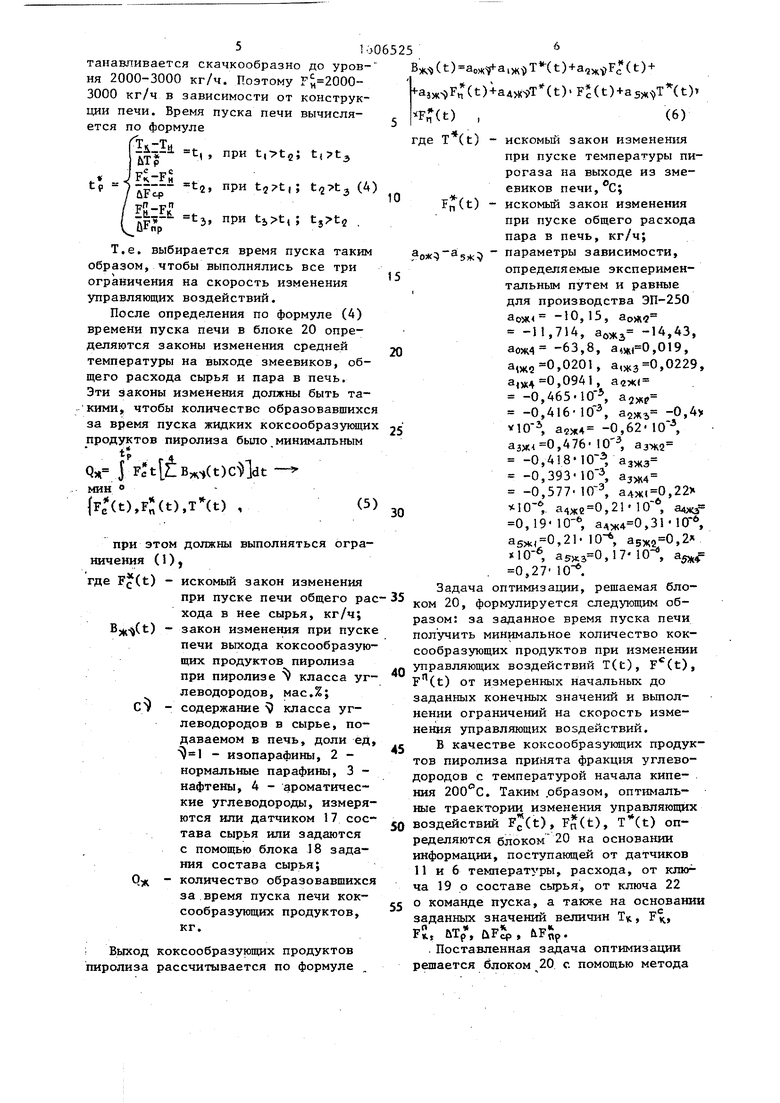

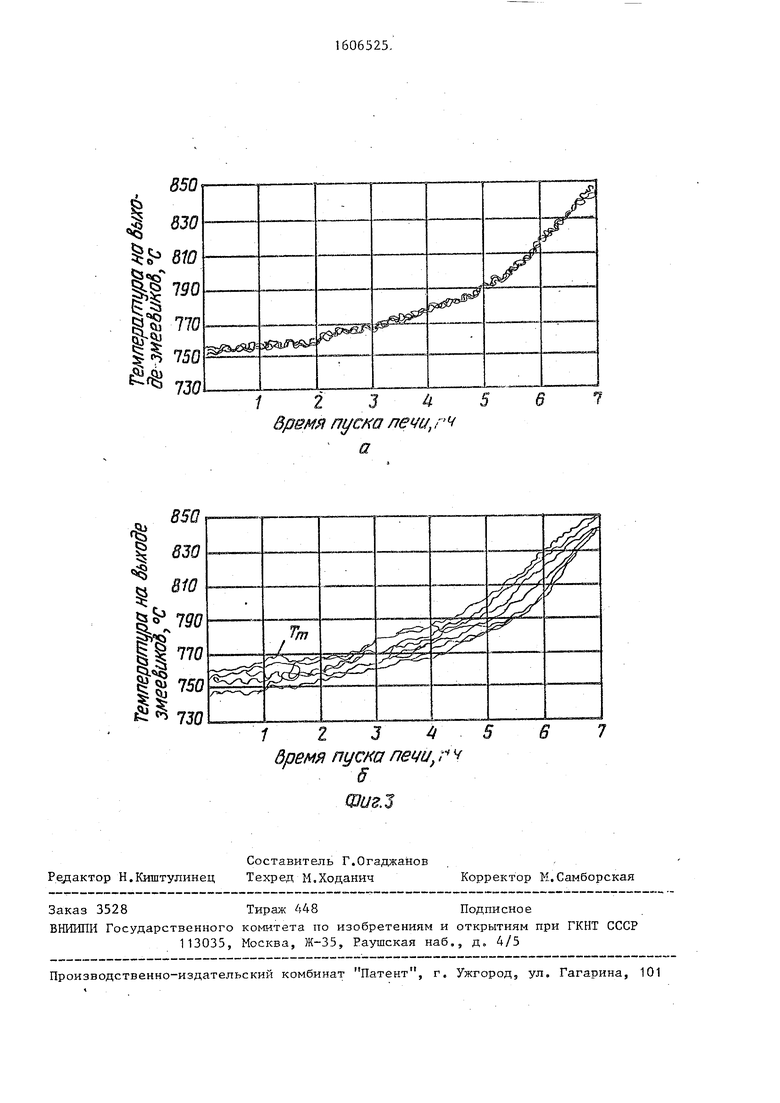

де змеевиков расхода сырья и пара при ее пуске, при этом ,. кг/ч, кг/ч, ч, ч, Тк 850 С, Рк 15400 кг/ч, F5 7200 кг/ч; на фиг. 3 - сравнительные результаты изменения температуры пирогаза на выходе змеевиков при пуске печи по предлагаемому (фиг. За) способу и прототипу (фиг. Зб).

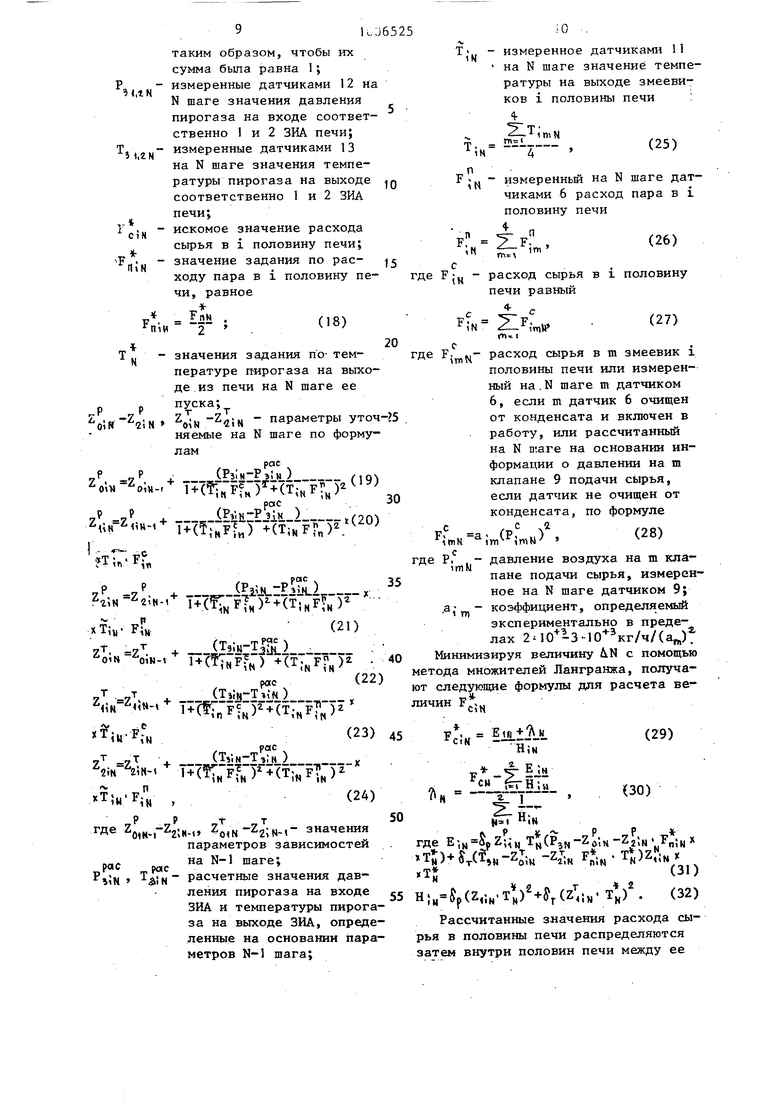

Схема реализации предлагаемого способа (фиг. 1) включает крупнотоннажную многоточную пиролизную печ; 1, перед выходом из которой каждг из двух групп змеевикон 2 объединяется в общую линию, и пирогаз двумя потоками поступает на два закалочно-испа- рительных аппарата 3, где подвергается резкому охлаждению. Подача сырья и пара в змеевики производится соответственно с помощью KiianaHOB 4 и 5, а расход пара и сырья в змеевики измеряется датчиками 6 и 7 соответст- венно, Давление реакционной смеси на входе в змеевики измеряется датчиками 8, давление воздуха на клапанах подачи сырья и пара в змееви1Ш измеряется соответственно датчиками 9 и 10,

Температура пирогаза на выходе змеевиков измеряется датчиками 11, давление пирогаза на выходе из печи измеряется датчиками 12, а температура пирогаза на выходе закэлочно-испа- рительных аппаратов измеряется датчиками 13, Давление топлива в полови не печи измеряется датчиками 14 и регулируется регуляторами 15 и.регулирующими клапанами 16. Состав сырья измеряется Датчиком 17 или лабораторным путем (блок 1В), коммутация осуществляется ключом 19, Информация от датчиков 6, 11 и 13 расхода пара, температуры датчиков 8, 9, 10, 12 и 14 давления, ключа 19 поступает на входы блока 20 расчета заданий. Сюда же через ключи 21 поступает информация от датчиков 7 расхода сырья. Каждый из ключей 21 включается вручную после того, как соответствующий датчик 7 расхода сырья будет очищен от парового конденсата. Команда пуска печи поступает в блок 20 от командного ключа 22. Кроме этой информ

ции на входы блока 20 от ручных за- датчиков поступает следующая информация: период выдачи управляющих воздействий ut; конечное значение температуры пирогаза, измеряемой датчиком 11, которую необходимо установить на печи после ее пуска-ThJ конечное значение общего расхода сырья в печь F); конечное значение общего расхода пара в печь F, Технологический регламент накладывает ограничения на скорость изменения температуры пирогаза на выходе из печи T(t), расходов

сырья и пара

в печь

С

)

и F п

(t):

йШ,лт;;йШ,„.аР:ш,

dt UF

np

(1)

Для промышленных печей многотоннажного производства этилена ЭП-250 эти значения равны: йТ 10-25°С/ч,

UFcp

500-200 кг/4% bFnp 1000- 3000 кг/ч, .

На основании поступающей в него информации блок 20 рассчитьшает и выдает уставки на клапаны 4 и 5 подачи сырья и пара в змеевики печи и в камеры заданий регуляторов 15 давления топлива на половины печи.

Способ осуществляется следующим образом.

Сначала определяется возможное . время пуска печи, исходя из ограничений на скорость изменения температуры пирогаза на выходе змеевиков, расхода сырья и пара в печь, а также из их начальных и заданных конечных значений этих параметров.

Начальное значение температуры на выходе змеевиков, рассчитывается на основании текущих значений температуры, измеряемых датчиками 11 л

г: т

Тн , (2)

5

0

где температура пирогаза на выходе змеевика, измеряемая датчиками II; m - индекс змеевика; М - количество змеевиков в печи, равное 8.

Начальное значение расхода пара в печь равно (

Н i-I-г

mi 4

Р I m

(3)

где Frt, - расход пара в m змеевик, из- меряемьй m датчиком 6, кг/ч, С целью избежания переразложения углеводородного сырья и закоксовыва- - ния печи в начальный момент пуска : печи расход сырья в ее змеевики устанавливается скачкообразно до урон- ня 2000-3000 кг/ч. Поэтому F 2000- 3000 кг/ч в зависимости от конструкции печи. Время пуска печи вычисляется по формуле

(t))T (t)+a,(t) + )F(t)(t).F(t)+a5)(t) (t) ,(6)

t.

liila м

ff -V

uFcp

irf -T t..

t, , при t,t2; t(t3 t2, при ,; (A) Э, при , ;

10

t

Т.е. выбирается время пуска таким образом, чтобы выполнялись все три ограничения на скорость изменения управляющих воздействий.

После определения по формуле (4) времени пуска печи в блоке 20 определяются законы изменения средней температуры на выходе змеевиков, общего расхода сьфья и пара в печь. Эти законы изменения должны быть такими, чтобы количестве образовавшихся за время пуска жидких коксообразующих продуктов пиролиза было минимальным tp 4

Qx J (t) -

мин о Fn(t)

15

20

где T(t) - искомый закон изменения

при пуске температуры пи- рогаза на выходе из змеевиков печи, С; искомый закон изменения при пуске общего расхода пара в печь, кг/ч; параметры зависимости, определяемые экспериментальным путем и равные для производства ЭП-250 аож4 -50, 15, а()15 -11,714, аожз -14.3, аож4 -63,8, а,ж,0,019, а,ж2 0,0201, а,,0229, этл 0,0941, а,2х( -0,465.10-, -0,416-10, а2жг, -0,4 а5х4 -0,6210

,47610 -0,41840-, азжз -0,393-10Л азж4 -0,577-10-3, а,о,22х

30 10- ,21 - 10, а4жз

0,19- Ю-, ,31 1а , а5,0,21. Ю-, ,2 10-, ,17-10-, . 0,27- 10.

Задача оптимизации, решаемая бло-

при пуске печи общего рас-35 20, формулируется следующим образом: за заданное время пуска печи получить минимальное количество коксообразующих продуктов при изменении управляющих воздействий T(t), F(t), ) от измеренных начальных до заданных конечных значений и выполнении ограничений на скорость изменения управляющих воздействий.

В качестве коксообразующих продуктов пиролиза принята фракция углеводородов с температурой начала кипе(F(t),F(t),T(t)

при этом должшл ничения (1),

где F(t) - искомый закон изменения

(5)

выполняться ограхода в нее сырья, кг/ч; Bjjj-(t) - закон изменения при пуске печи выхода коксообразующих продуктов пиролиза при пиролизе класса углеводородов, СУ - содержание j класса углеводородов в сырье, подаваемом в печь, доли ед, 1 - изопарафины, 2 - нормальные парафины, 3 - нафтены, 4 - ароматические углеводороды, измеряются или датчиком 17 состава сырья или задаются с помощью блока 18 задания состава сырья; (l-jn - количество образовавшихся за время пуска печи коксообразующих продуктов, кг.

; Выход коксообразующих продуктов пиролиза рассчитывается по формуле

40

45

ния 200 С. Таким .образом, оптимальные траектории изменения управляющих

50 воздействий ), Fn(t), ) определяются блоком 20 на основании информации, поступающей от датчиков 11 и 6 температуры, расхода, от клю ча 19 о составе сьфья, от ключа 22

ее о команде пуска, а также на основании заданных значений величин Т, F, FK, ЬТр, uF, fiFnp.

. Поставленная задача оптимизации решается блоком 20. с помощью метода

(t))T (t)+a,(t) + )F(t)(t).F(t)+a5)(t) (t) ,(6)

10

Fn(t)

25

(5)

35

40

45

ния 200 С. Таким .образом, оптимальные траектории изменения управляющих

воздействий ), Fn(t), ) определяются блоком 20 на основании информации, поступающей от датчиков 11 и 6 температуры, расхода, от клю ча 19 о составе сьфья, от ключа 22

о команде пуска, а также на основании заданных значений величин Т, F, FK, ЬТр, uF, fiFnp.

. Поставленная задача оптимизации решается блоком 20. с помощью метода

7

оптимизации Xy -DxHocq в классе функций 3 порядка. При этом определению подлежат параметры функций

BOI гВаэ

T(t)bo +Ь„ t+b2 , t F(t)bo5+b rzt+bacf +b32t3(7)

F{;(t)bo3 +b,a t+b53t +b33t3 J

при 0 t4 tp, где t - время, ч.

В результате решения задачи оптимизации находят неизвестные коэффициенты В л-Ьэз

Эта.часть блока 20 расчета заданий реализуется на отечественных мини- и микро-ЭВМ, например СМ-2М, СМ-4. Электроника 60 или других. Время решения задачи составляет 10- 15 с и зависит от бысФродействия используемой ЭВМ. После того, как будут определены оптимальные траектории изменения температуры пирогаза на выходе и из печи, общего расхода сырья .и пара в печь, блок 20 начинает их реализацию, которая осуществляется дискретно с периодом ut Число циклов выдачи управляющих воздействий равно

(8)

tp if

где ut - период дискретности, задаваемый вручную, ч. Значения управляющих воздействий на N шаге определяется по формулам

+Ьй Nflt+be (Nut)+b3/ (Nut)

FC boc+b(2 Nflt+b2o.(Nut)+b32(Nut) (9)

+bis N At+bu3(Nflt) +Ьэз (Nut)

где ,n.

Далее значение общего расхода сырья, подаваемого в печь на N щаге пуска FC , распределяется внутри печи между ее половинами и внутри половин печи Между их змеевиками таким образом, чтобы вьфавнивать факторы идентичности охлаждения пирога- за в закалочно-испарительных аппаратах и факторы идентичности пиролиза в пирозмеевиках. Вьфавнивание осуществляется на основании следующих зависимостей, полученных путем моделирования и проверенных экспериментально.

РЬ; zSi +zji Т; Ft+Z2{T;Ff (Ю) +zTi TiFt+zli TiFi (П)

iimFim X2iniF;Tn 3im irM im

Tim- oim+Yii r;

.

ZimFim Yjj Pj ,

0

5

0

0

тТ7Г vP

t

P:

itn

T;

im

F:

m

рП

Im

PT

71. 7. 01 ui j

где Pgj давление и температура пиро.газа соответственно на выходе и входе ЗИЛ; соответственно температура пирогаза на входе i ЗИЛ, расход сырья и пара в 1 половину печи; соответственно давление реакционной смеси на входе и температура пирогаза на выходе m змеевика i половины печи; расход сырья и пара в m змеевик i половины печи;

давление топлива на i половину печи;

7 7 X -«VV V -

3im oi im параметры зависимостей, начальные значения которых определяются путем моделирования или экспериментально в пределах;

,l-0,4 кгc/cм Zfi 10-3,5 lO кгс.ч/см кг.С Z,- ,.5- кгс. ч/см.- кг- с Zji 330-360 С. ZT( 1,5-10-5,2.10 %/кг, Zl; 3,3- ,4. Х,|„,0,,.ч/см«кг 5 ,21 ,18-Ю - кгс-ч/см г ,3-10--0,09 10 кгс ч 2/(кг-.см) Yoim 860-940«С

Y4in, (-7,5- 10)-(-65,4 Ю- С-ч/кг (-4,6- (-38,8 ч/кг 57,8-65,

Выравнивание фактора идентичности охлаждения пирогаза в двух ЗИЛ печи на каждом шаге пуска осуществляется с йутем миминизации выражения 1

(PjN-ZoiN -zfiM FciH -zliM FniH Т) + T(T3W-ZMN -zTcN Fcl

«

ciM

T in -

0

IJfr„,4

-ZO§K FniH

при F,

к

CM

2

TT. Ftin

где PJN

5

Р1я +Pau

2

Ts jj+TacM .

(14) (15)

(16) (17)

Op и OT - весовые коэффициенты, выбираемые экспериментально

,tN

iUN

c)H

9Uj6525

таким образом, чтобы их сумма была равна 1;

-измеренные датчиками 12 на N шаге значения давления пирогаза на входе соответственно 1 и 2 ЗИЛ печи;

-измеренные датчиками 13 на N шаге значения температуры пирогаза на выходе Q соответственно 1 и 2 ЗИА печи;

-искомое значение расхода сырья в i половину печи;

-значение задания по рас- 5 ходу пара в i половину пегд

П1И

чи, равное

FnK . - о

iO

измеренное датчиками 11

на N шаге значение температуры на выходе змеевиков i половины печи :

%- . ()

измеренный на N шаге датчиками 6 расход пара в i

половину печи п

in,

(26)

с Fju - расход сьфья в i половину

печи равный 4iN

с

(27)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом пиролиза в производстве олефинов | 1986 |

|

SU1344776A1 |

| Устройство для автоматического управления процессом пиролиза углеводородов в производстве олефинов | 1985 |

|

SU1247394A1 |

| Устройство для имитации и управления пиролизной печью | 1985 |

|

SU1291599A1 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

| Устройство для автоматическогоупРАВлЕНия пиРОлизНыМи пЕчАМи | 1979 |

|

SU802355A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1980 |

|

SU887620A1 |

| Способ автоматического управления олефиновой установкой | 1985 |

|

SU1247395A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU735625A1 |

Изобретение относится к способам управления процессом пиролиза на предприятиях химической и нефтехимической промышленности и позволяет увеличить производительность печи по целевым продуктам на единицу переработанного сырья. Способ осуществляется путем измерения и регулирования подачи сырья и пара в змеевики печи и температуры пирогаза на выходе змеевиков в зависимости от факторов идентичности процессов получения пирогаза в пирозмеевиках и его охлаждения в закалочно-испарительных аппаратах, определяемых для процессов получения пирогаза по температуре пирогаза на выходах змеевиков и давлению реакционной смеси на их входах, для охлаждения пирогаза - по температуре пирогаза на выходах аппаратов и его давлению на их входах. Профили изменения общего расхода сырья и пара в змеевики и средней температуры на выходах змеевиков определяют в зависимости от заданных скоростей их измеренных начальных значений, от состава сырья и количества образующихся коксообразующих продуктов таким образом, чтобы получить за время пуска минимальное количество этих продуктов, реализацию найденных профилей осуществляют дискретно. При этом управление подачей сырья и пара в змеевики осуществляют с учетом давления воздуха на клапанах подачи сырья и пара таким образом, чтобы выравнивать факторы идентичности пиролиза в змеевиках и охлаждения в аппаратах закалки. 3 ил.

няемые на N шаге по формулам

рас

в7 , + 01«-. 1 + (

(Рз1Н-Р5,м1(1П

( r- v ) ;ырас

уР .„(PlililPjilL)(20)

n.(fj,) -(T;NFr„)

30

., - значения задания по- температуре гн1рогаза на выходе, из печи на N шаге ее пуска; 2,. - параметры уточ- 5 .

РЯС

(.) X

N FTJ(TT,Fy,-)(21)

iJii illSL).i+cfTNF,:) -t-TxTrFrrF

iN iH

Д .. oiN- aiN-t- значения параметров зависимостей

рас рас ° Pj jj , расчетные значения давления пирогаза на входе ЗИА и температуры пирогаза на выходе ЗИА, определенные на основании параметров N-1 шага;

0

0

35

40

с

где F. .,- расход сырья в m змеевик i

половины печи или измеренный на,N шаге m датчиком 6, если m датчик 6 очищен от конденсата и включен в работу, или рассчитанный на N D;are на основании информации о давлении на m клапане 9 подачи сырья, если датчик не очищен от конденсата, по формуле р 1

f, (28)

где Р . давление воздуха на m кла- пане подачи сырья, измеренное на N шаге датчиком 9; .а- - коэффициент, определяемый экспериментально в пределах 200 -3-10 кг/ч/(а Минимизируя величину N с помощью метода множителей Лангранжа, получа 1Г1к п1 ;ты

5

где Е-.„ Sp Tj(P,N -ZL -ZzlN x

т:)+Мт,«-21;« -Z:;K )«Л..

(31,

„ Ar, /r,T. . T, /00

,;«-T)+,(Z,j.TN)

(31)

iy-OpVi-iif, N- Рассчитанные значения расхода сырья в половины печи распределяются затем внутри половин печи между ее

11

1606525

змеевиками таким образом, чтобы вы- равнять факторы идентичности пиролиза в змеевиках. Выравнивая ссуществляют- ся путем минимизации выражения

. -

А;н 51Ур(Р1Н Хь тн з1т« п;п1М. т-1 1 At

a;inM n wN) |i T((

.ImN М«Н - . (33) .,

при F

К.}

cimN ;

(34)

5 Р«

P-jj --5

(35)

15

рм

F.

tmN измеренные датчиками 8 на N шаге значения давления реакционной смеси на входе в m змеевик i половины печи;

весовые коэффициенты, выбираемые экспериментально таким образом, чтобы их сумма была равна 1; заданное значение расхода пара в змеевик половины печи, равное

FniN

п I rti Я

nJmN

(36)

F--«u- искомое значение расхода,

Cini n .,

сырья в m змеевик i половины печи, рассчитанное на V. N шаге,

Р ... - заданное .на m ш аге значе- ние давления топлива на i половину печи, определяется по формуле

P,.,(

где Р . - измеренное датчиком 14 на прошлом N-1 шаге значение давления топлива на i половину печи; К,.; - уточняемый параметр наY Y,

t ., л ..

рас fi , (TJntH-TtmN ) Fj rnii

Г у.пч . .-г ч I

- 41 f , -, -г- rir ш - т

25тМ 21п,«-Г T+()+() ( )

(44)

35

40

у . .

3imH 3imN-i

рас (Т}п,(гТ;п,м) Р;о.

T+7v г +ТрТ

l + Vi -., ) nH

imN

)+(РТ)

-дерГ;д;

рас imH

45

стройки П-регулятора: .

(45)

расчетные значения давления смеси на входе и температуры пирогаза на выходе змеевика, определенные на основании параметров IJ-1 шага; X -X , Y. „ -Y,i .-,,,- значения

1лтК-1 3itnN-l О rnN-1 3imN-1

iimHv э.тм 1 параметров зависимостей на N-1 шаге. Минимизируя величину & и с помоK-,.,KI JM 75т-Нг17т 1т лг м М 50 ш;ью метода множителей Лангранжа, по- 1N IN р. ; ч-и J-iH- ,„-.

(38)

где PV.H-I-- значение задания регулятору давления топлива на половину печи, рассчитанное на прошлом шаге;

лучают следующие формулы для расчета заданий F

55

тг cimN

2iutLi™ JL GimN D

{N

- измеренное датчиком 14 на N шаге значение давления топлива на i половину печи;

в-. ifj2}N « М где Л;ц -у-J,

GimH

(46)

(47)

m l

iN

12

- среднее значение температуры на выходе змеевиков половины, измеренное дат

X . .гХ

iimN

.«

11

чиками 11 на N шаге; К,,, - значение параметра на N-1 шаге;

ошГ з1тМ- параметры, уточняемые на N шаге по формулам

pdc + „..„jEi-ulilSmtLl-- - X

m-i 3iniN

)( tTFT;;-c;)

, тМ

(39)

5

uimN 2;mH-i

Р« ч

iEil Ll Ei illLl

Ц г.н )

XF

тМ

() (40)

0

5

реке (PtmN-P I mN )

зш ff -N- - - (F)iF-:r;FT (fc;;-fт;;;;).

(41)

РЯ ч

(T, mj-T,

i()((

(42)

Y Y , Ц. .

o cmN DimN-i i-i-c-n-c

(T;,

5mM iimN-ч T+(F.

irnN

vT7f

iniN imM

)-;(pT-y

)+(FJ

mN

0

Y Y,

t ., л ..

iN

(43)

рас fi , (TJntH-TtmN ) Fj rnii

Г у.пч . .-г ч I

- 41 f , -, -г- rir ш - т

25тМ 21п,«-Г T+()+() ( )

(44)

у . .

3imH 3imN-i

рас (Т}п,(гТ;п,м) Р;о.

T+7v г +ТрТ

l + Vi -., ) nH

imN

)+(РТ)

-дерГ;д;

рас imH

(45)

расчетные значения давления смеси на входе и температуры пирогаза на выходе змеевика, определенные на основании параметров IJ-1 шага; X -X , Y. „ -Y,i .-,,,- значения

1лтК-1 3itnN-l О rnN-1 3imN-1

iimHv э.тм 1 параметров зависимостей на N-1 шаге. Минимизируя величину & и с помош;ью метода множителей Лангранжа, по-

ш;ью метода множителей Лангранжа, по-

лучают следующие формулы для расчета заданий F

тг cimN

2iutLi™ JL GimN D

в-. ifj2}N « М где Л;ц -у-J,

(46)

(47)

GimH

m l

131606525

D;n,M fp(,; Р„)(Р-,«.V-

2 iwN iN Ут 1;тпП N

-Yv,m.Pt;« )(8

It

Gi.(i

4imN %mw iimM

))

Таким образом, на каждом шаге по формулам 36, 37, 46 определяются оп- тимап|ьные значения управляющих воздействий - расхода пара в m змеевик, давление топлива на i половину, расхода сырья в m змеевик. Рассчитанное значение давления топлива Р-у; поступает в камеру задания регулятору 15, а рассчитанные значения расхода сырья и пара в змеевики печи преобразуются в давление воздуха КИП и А по формулам

сырья;

4;mN

.mM im

(50)

для пара

/ nimVt

Л.

где bj - параметр, формуле

. 1600-F LmN , M

(31)

определяемый по

i600;F riiN .

fpY )г NmN (52)

mW

imN

давление воздуха на клапане подачи пара в m змеевик половины печи, измеренное на N шаге m датчиком Ю; расход пара в m змеевик i половины печи, измеренный датчиком, 6 на N шаге. Если та датчик расхода сырья очищен от конденсата, то параметр а уточняется на N шаге по формуле .с

1т imN

7р- лг (53)

Рассчитанные по формулам (50), (51) давления воздуха поступают от блока 20 на клапаны 4 и 5 подачи сырья и пара в змеевики. Эта часть блока 20, в которой рассчитываются уставки клапанам 9 и 10 и регуляторам 15, может быть реализована как на базе средств вычислительной техники, так и на элементах УСЭППА.

45 данных скоростей изменения, конечных и измеренных начальных значений расходов сырья и пара в печь и температуры пирогаза на выходе печи, вычисляют оптимальные по времени профили

50 изменения общего расхода сырья и пара в печь и температуры пирогаза на выходе печи, обеспечивающих минимальное количество коксообразующшсся продуктов, осуществляют дискретную реали

Предлагаемый способ управления позво- 55 зацию найденных оптимальных профилей.

ляет определить и реализовать оптимальную программу пуска печи, которая сводит к минимуму ее закоксование при пуске.

при этом поддерживают на одинаковом значении факторы идентичности процессов пиролиза в змеевиках и охлаждения в закалочно-испарительных аппаратах

А

0

f

0

5

0

5

0

Экономический эффект от его внедрения по сравнению с известным способом управления достигается за счет увеличения производительности печей по целевым продуктам, за счет увеличения их выходов на пропущенное сырье, а также времени пробега. В первом случае производительность увеличивается на 0,8-1,1 отн.%, во втором - на 1,5-2 отн.%. Формула изобретения

Способ автоматического управления пуском многопоточной пиролизной печи, включающий регулирование подачи сьфья и пара в змеевики печи и :температуры пирогаза на выходе змееви- ;ков печи в зависимости от факторов идентичности процессов пиролиза в змеевиках и его охлаждения в закапоч- но-испарительных аппаратах, определяемых для процесса пиролиза по температуре пирогаза на выходах змеевиков и давлению реакционной смеси на их входах и для процесса охлаждения - по температуре пирогаза на выходах закалочно-испарительных аппаратов и давлению на их входах, отличающийся тем, что, с целью увеличения производительности печи по це- левьм продуктам на единицу переработанного сырья, дополнительно измеряют состав сырья и давление воздуха на клапанах подачи сырья и пара в змеевики печи, устанавливают заданные скорости изменения расходов сырья и пара в печь, температуры пирогаза на выходе печи и их заданные конечные значения, вычисляют количество коксо-

(Образующихся продуктов в зависимости JOT расходов сырья и пара в печь и температуры пирогаза на выходе печи в зависимости от состава сырья, от за45 данных скоростей изменения, конечных и измеренных начальных значений расходов сырья и пара в печь и температуры пирогаза на выходе печи, вычисляют оптимальные по времени профили

50 изменения общего расхода сырья и пара в печь и температуры пирогаза на выходе печи, обеспечивающих минимальное количество коксообразующшсся продуктов, осуществляют дискретную реали-

зацию найденных оптимальных профилей.

при этом поддерживают на одинаковом значении факторы идентичности процессов пиролиза в змеевиках и охлаждения в закалочно-испарительных аппаратах

путем распределения расхода сырья и давлению воздуха на клапанах подачи пара в змеевики печк с коррекцией по сырья и пара.

1 23 4 5 бремя пдска пеш, Фиг,2

12 3

Врзмя лeщr

а

1 г 3

дремя пусно лещ г v 5

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ управления процессом пиролиза в производстве олефинов | 1986 |

|

SU1344776A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-11-15—Публикация

1988-04-04—Подача