действующими на исполнительные механизмы (ИМ) 6 и 7 подачи сырья и пара в печь 1, На выходе последней установлены Д 8 температуры, связанный через регулятор 9 с ИМ 10 подачи топлива в печь 1, и Д 14 давления. На выходе эакалочно-испарительного аппарата 13 установлены Д 12 состава и Д 15 температуры пирогаза, соединен.1

Изобретение относится к устройствам для управления и автоматической имитации работы пиролизной печи и может быть использовано в химической и нефтехимической промышленности при автоматизации производства олефинов средней и большой мощности.

Целью изобретения является повышение производительности печи и оперативности облучения персонала.

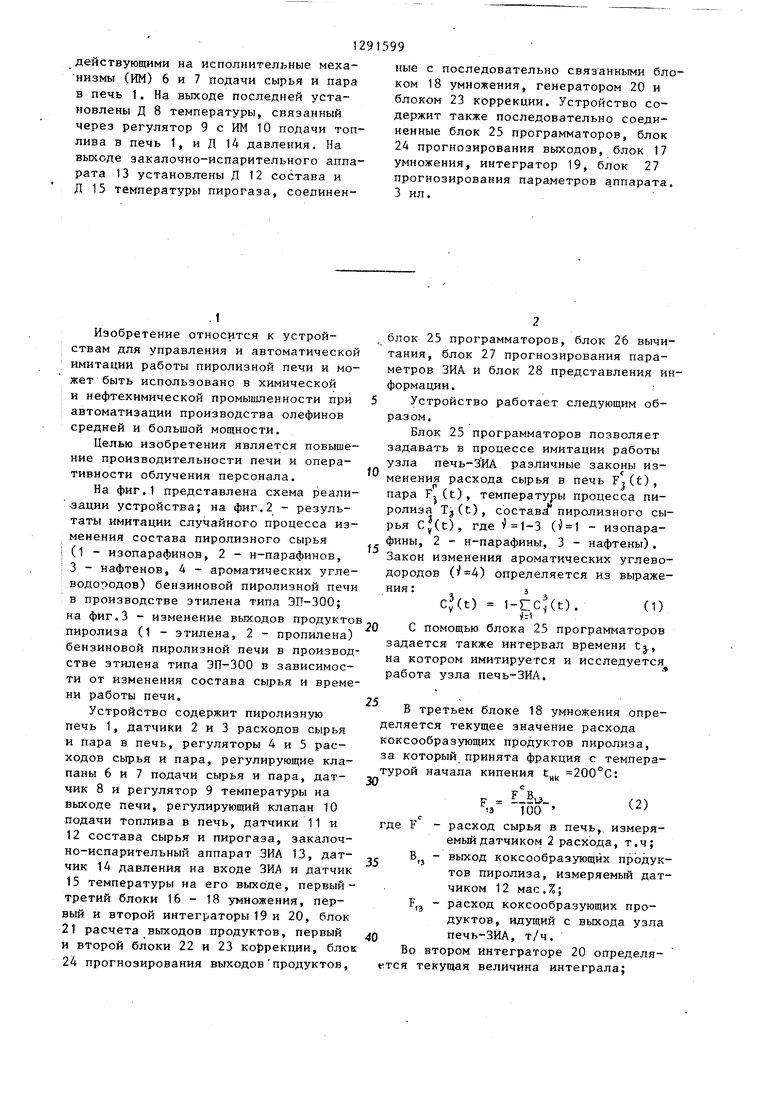

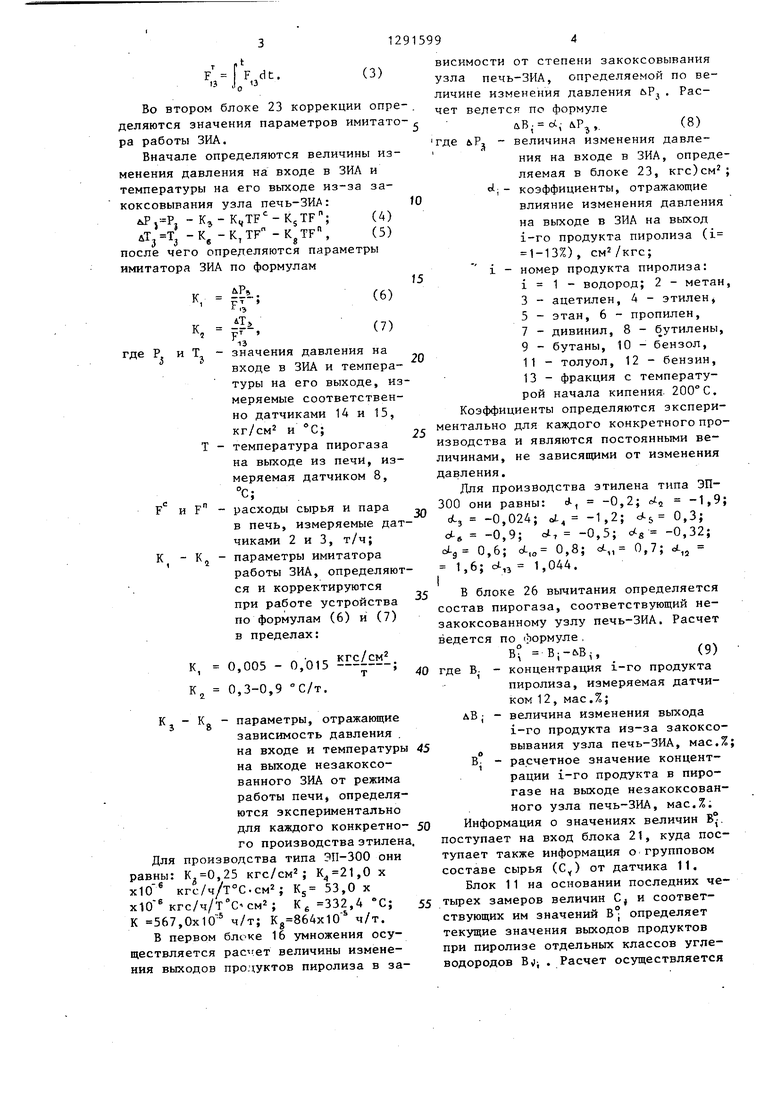

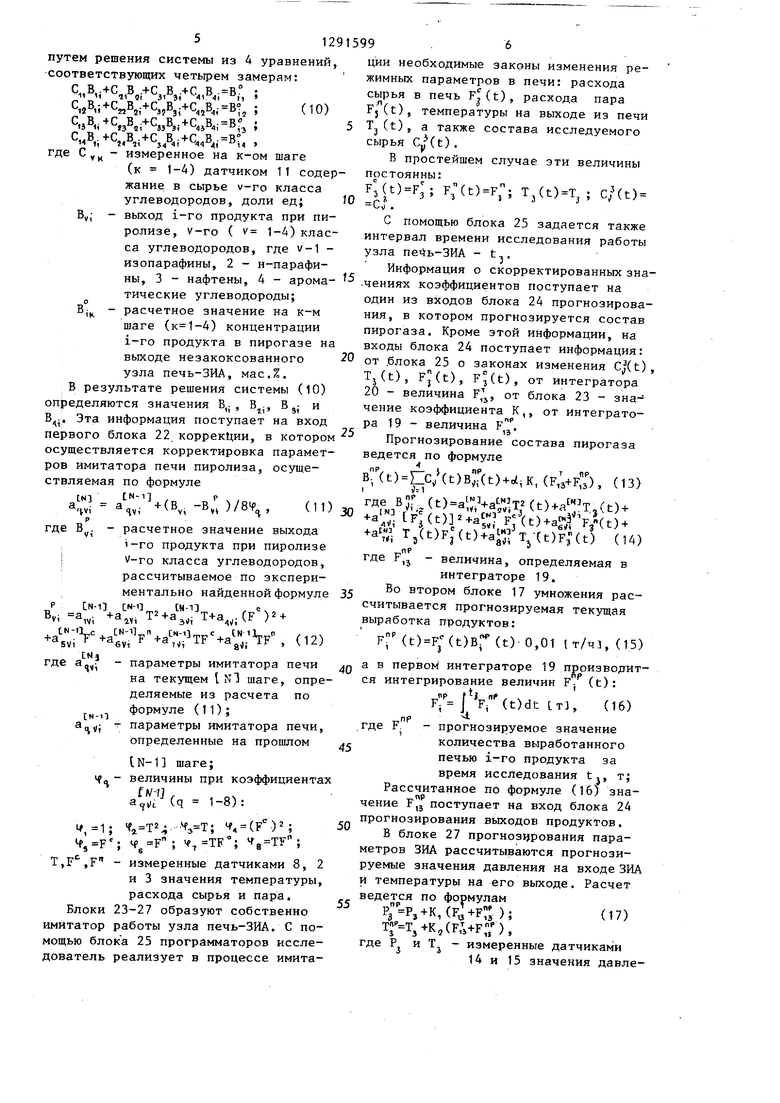

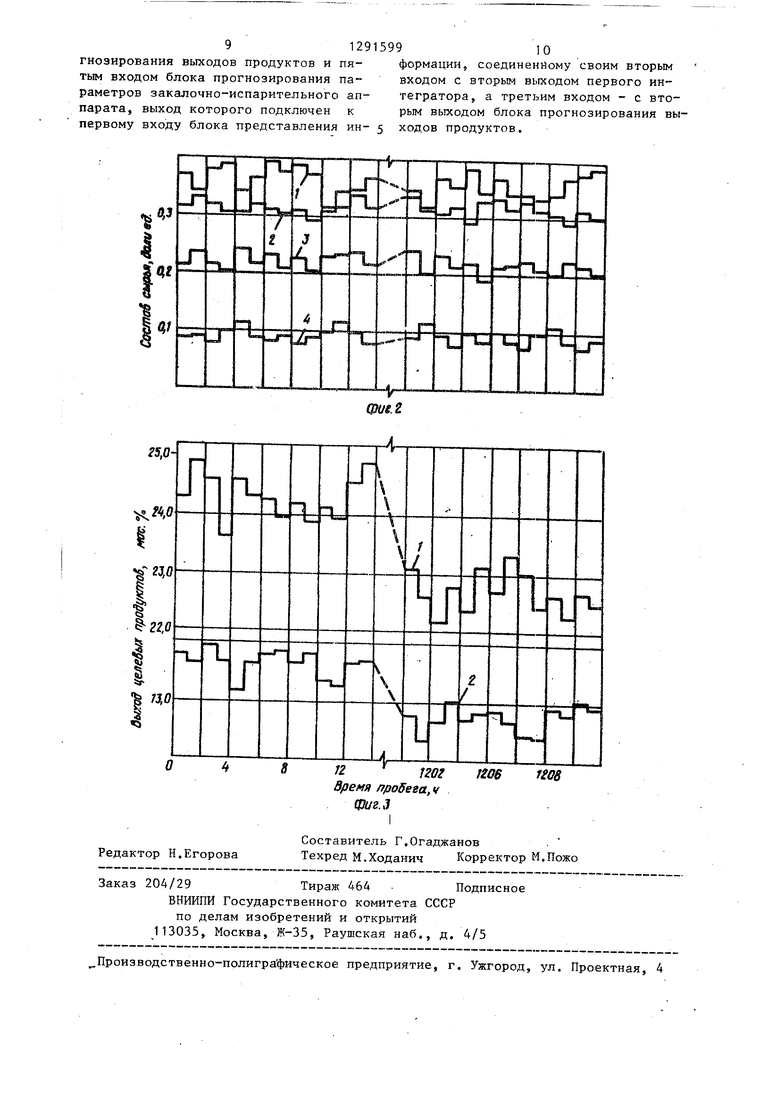

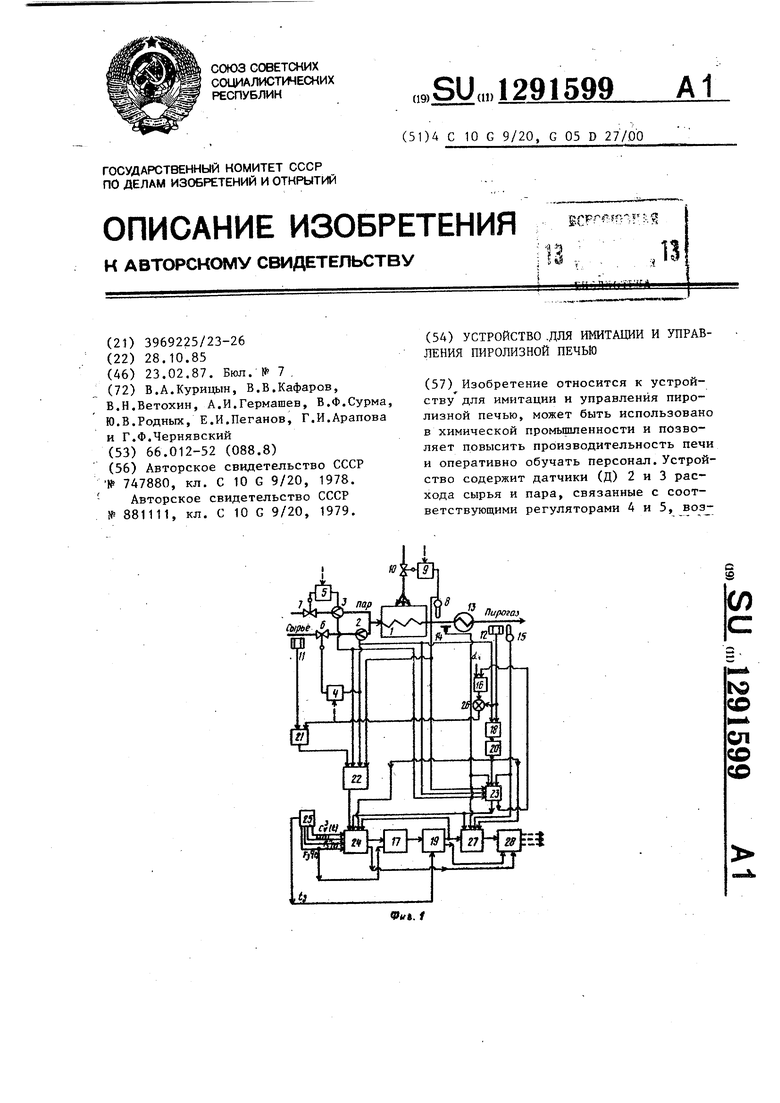

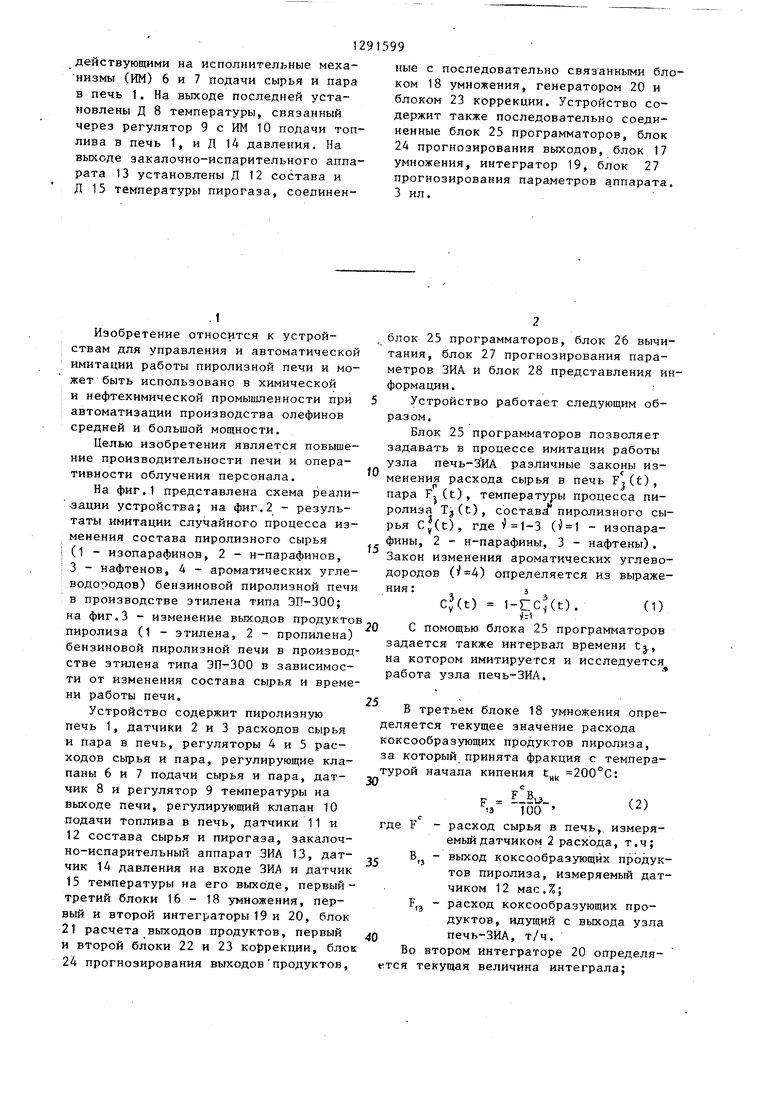

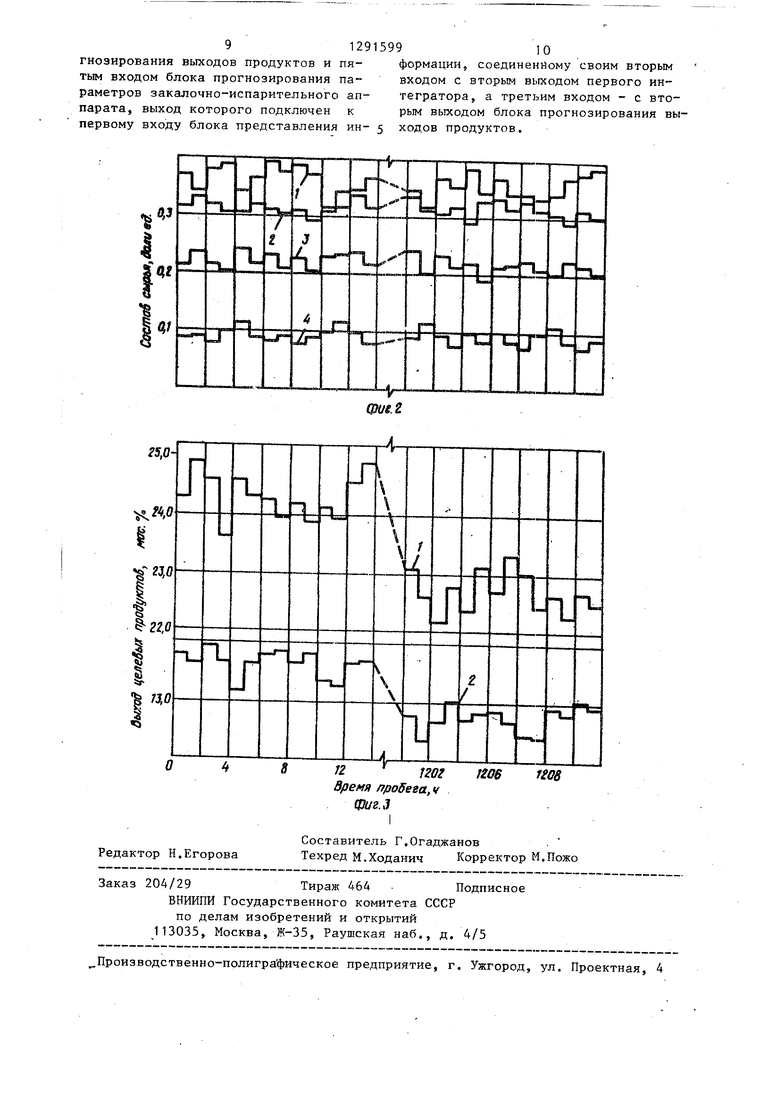

На фиг.1 представлена схема реализации устройства; на фиг.2 - результаты имитации случайного процесса изменения состава пиролизного сырья (1 - изопарафинов, 2 - н-парафинов, 3 - нафтенов, 4 - ароматических углеводородов) бензиновой пиролизной печи в производстве зтилена типа ЭП-300; на фиг.З - изменение выходов продуктов иролиза (1 - этилена, 2 - пропилена) бензиновой пиролизной печи в производстве этилена типа ЭП-300 в зависимости от изменения состава сырья и времени работы печи.

Устройство содержит пиролизную печь 1, датчики 2 и 3 расходов сырья и пара в печь, регуляторы 4 и 5 расходов сырья и пара, регулирующие клапаны 6 и 7 подачи сырья и пара, датчик 8 и регулятор 9 температуры на выходе печи, регулирующий клапан 10 подачи топлива в печь, датчики 11 и 12 состава сырья и пирогаза, закалоч- но-испарительный аппарат ЗИА 13, датчик 14 давления на входе ЗИА и датчик 15 температуры на его выходе, первый- третий блоки 16 - 18 умножения, перый и второй интеграторы 19 и 20, блок 1 расчета выходов продуктов, первый второй блоки 22 и 23 коррекции, блок 24 прогнозирования выходов продуктов.

ные с последовательно связ анными блоком 18 умножения, генератором 20 и блоком 23 коррекции. Устройство содержит также последовательно соединенные блок 25 программаторов, блок 24 прогнозирования выходов, блок 17 умножения, интегратор 19, блок 27 прогнозирования параметров аппарата. 3 ил.

блок 25 программаторов, блок 26 вычитания, блок 27 прогнозирования параметров ЗИА и блок 28 представления информации.

Устройство работает следующим образом.

Блок 25 программаторов позволяет задавать в процессе имитации работы узла печь-ЗИА различные законы из- менения расхода сырья в печь F,(t), пара F, (t), температуры процесса пиролиза Tj(t), состав пиролизного сырья Cy(t), где ( 1 - изопара- фины, 2 - н-парафины, 3 - нафтены). Закон изменения ароматических углеводородов () определяется из выражения :

(1)

cj(t) i-ccjct). у.1 .

20 С помощью блока 25 программаторов задается также интервал времени t, на котором имитируется и исследуется работа узла печь-ЗИА.

В третьем блоке 18 умножения определяется текущее значение расхода коксообразующих продуктов пиролиза, за который принята фракция с температурой начала кипения t.... 200 С:

25

30

F 1-. 13 100

(2)

где F - расход сырья в печь,, измеряемый дaтчикo l 2 расхода, т.ч; ,с B,j выход коксообразующих продуктов пиролиза, измеряемый датчиком 12 мас,%;

F,j - расход коксообразующих продуктов, идущий с выхода узла 40 печь-ЗИА, т/ч.

Во втором интеграторе 20 определяется текущая величина интеграла;

i-i:

.

Bo втором блоке 23 коррекции определяются значения параметров имитатора работы ЗИЛ.

Вначале определяются величины изменения давления на входе в ЗИЛ и температуры на его выходе из-за за- коксовывания узла печь-ЗИА:

- К,-K TF -KjTF ; (4)

дт т, -К,-К, TF, (5)

|) о W 8

после чего определяются параметры имитатора ЗИЛ по формулам

К.

ЛР, гГ к - -1

1 Y

13

(6) (7)

де Р, и Т, Т F и F К. - К„ значения давления на входе в ЗИЛ и температуры на его выходе, измеряемые соответственно датчиками 14 и 15, кг/см и С; температура пирогаза на выходе из печи, измеряемая датчиком 8,

г-

расходы сырья и пара в печь, измеряемые датчиками 2 и 3, т/ч; параметры имитатора работы ЗИЛ, определяются и корректируются при работе устройства по формулам (6) и (7) в пределах:

К,

1

К, - К. 0,005 - 0,015 0,3-0,9 С/т.

8

параметры, отражающие зависимость давления . на входе и температуры на выходе незакоксо- ванного ЗИЛ от режима работы печи, определяются экспериментально для каждого конкретного производства этилена. Для производства типа ЭП-300 они равны: ,25 кгс/см ; ,0 х х10 кгс/ч/Т°С.см2; KS 53,0 х х10 кгс/ч/Т С См ; К

К 567,0x10 ч/т;

332,4 Kg 864x10 16

ч/т.

о

в первом блоке 16 умножения осуществляется pac ifBT величины изменения выходов продуктов пиролиза в . В;-ьВ,(9)

т 40 где Б. - концентрация i-ro продукта

пиролиза, измеряемая датчиком 12, мае.%; лВ; - величина изменения выхода

i-ro продукта из-за закоксо- 45 вывания узла печь-ЗИА, мас.%; В. - расчетное значение концентрации i-ro продукта в пиро- газе на выходе незакоксован- ного узла печь-ЗИА, мас.%; 50 Информация о значениях величин Б°. поступает на вход блока 21, куда поступает также информация огрупповом составе сырья (С) от датчика 11.

Блок 11 на основании последних че- С; 55 тырех замеров величин С, и соответствующих им значений В° определяет текущие значения выходов продуктов при пиролизе отдельных классов углеводородов Bji . Расчет осуществляется

г

10

15

20

25

30

висимости от степени закоксовывания узла печь-ЗИА, определяемой по величине изменения давления ьР, . Расчет ведется по формуле

uB d, iP, (8) где U,P:J - величина изменения давления на входе в ЗИЛ, определяемая в блоке 23, кгс)см ; i - коэффициенты, отражающие влияние изменения давления на выходе в ЗИЛ на выход i-ro продукта пиролиза (i 1-13%), см /кгс; i - номер продукта пиролиза:

водород; 2 - метан, 3 - ацетилен, 4 - этилен, 5 - этан, 6 - пропилен, 7 - дивинил, 8 - бутилены, 9 - бутаны, 10 - бензол, 11 - толуол, 12 - бензин, 13 - фракция с температурой начала кипения 200°С. Коэффициенты определяются экспериментально для каждого конкретного производства и являются постоянными величинами, не зависящими от изменения давления.

Для производства этилена типа ЭП- 300 они равны: , -0,2; г, -1,9; ij -0,024; J-, -1,2; 5 0,3; б -0,9; oi, -0,5; ,32; oLg 0,6; cL,, 0,8; ct,, 0,7; oi,, 1,6; ci,3 1,044.

В блоке 26 вычитания определяется состав пирогаза, соответствующий не- закоксованному узлу печь-ЗИА. Расчет ведется по формуле.

1 В;-ьВ,(9)

5 1291599. 6

путем решения системы из 4 уравнений,ции необходимые законы изменения ре- соответствующих четырем замерам: жимных параметров в печи: расхода Ciieii+CiiSei 3iV 4B,,° ;сьфья в печь ), расхода пара ,Bj;+C3,Bjj+C B.B% ; (10)Fj(t), температуры на выходе из печи 5 TjCt), а также состава исследуемого С1Л- «. С, сырья C/(t).

где Cyj - измеренное на к-ом шагеВ простейшем случае эти величины

(к 1-4) датчиком 11 содер-постоянны:

жание в сырье v-ro класса7, (t} Г ; (t) Tj(t)T ; C/(t)

углеводородов, доли ед;W с.

BV,- - выход 1-го продукта при пи-с помощью блока 25 задается также

ролизе, v-ro ( v 1-4) клас-интервал времени исследования работы

са углеводородов, где v-1 -узла пе 1ь-ЗИА - t,.

изопарафины, 2 - н-парафи-Информация о скорректированных знаны, 3 - нафтены, 4 - арома- .ениях коэффициентов поступает на

тические углеводороды;один из входов блока 24 прогнозироваZ расчетное значение на к-мния, в котором прогнозируется состав

шаге () концентрациипирогаза. Кроме зтой информации, на

i-ro продукта в пирогазе навходы блока 24 поступает информация:

выходе незакоксованного20 от .блока 25 о законах изменения ) ,

узла печь-ЗИА, мас,%.Tj(t), Fj(t), ), от интегратора

В результате решения системы (10)20 - величина , от блока 23 - знаоцределяются значения В,,, В, В,- ичение коэффициента К,, от интегратоВ.. Эта информация поступает на входра 19 - величина ,

первого блока 22 коррекции, в котором Прогнозирование состава пирогаза

осуществляется корректировка парамет-ведется по формуле

ров имитатора печи пиролиза, осуще-пр , ч р, , , т ПР

ствляемая по формулеВ. (Ь) Г:С, (t)B,(t)., К, (Р,з.р,з) , (13)

IN tN-l

Q - Я

где В. - расчетное значение выхода+а « Т jU)Fj (t) Т (t)F3 (t) (14)

i-ro продукта при пиролизеПР

I v-ro класса углеводородов, 5 величина, определяемая в

рассчитываемое по экспери-интеграторе 19.

ментально найденной формуле35 ° втором блоке 17 умножения расР QN.I (м-1 сч-п считывается прогнозируемая текущая

BV; а,; +а (F )2+выработка продуктов:

+a ; ;V-bai;;V%a7;; TF V F. 12) F:4t)F; (t)B,(t)-0,01 1т/чЗ,(15)

где - параметры имитатора печи40 первом интеграторе 19 птроизводитна текущем I N1 шаге, опре-ся интегрирование величин Fj (t):

деляемые из расчета f V (t)dt L т, (16)

формуле (11);„Р U

аЛ - параметры имитатора печи,,где F, - прогнозируемое значение

определенные на прошлом количества выработанного

.печью i-ro продукта за

Г М- 1 I пгя рр

.1ч и ШС11С,время исследования t,, т:

величины при коэффициентахРассчитанное по формуле (16) знаЗо|)(, (q 1-8):чение F, поступает на вход блока 24

прогнозирования выходов продуктов.

из.,Х)/вч. -

(. , fJiM.,jft , jr j 1 uj

, 1; ,; - ; в блоке 27 прогнозирования пара- 4 F ; Ч TF ; в метров ЗИЛ рассчитываются прогнози6

T,F ,F - измеренные датчиками 8, 2руемые значения давления на входе ЗИЛ

и 3 значения температуры,и температуры на его выходе. Расчет расхода сырья и пара. - веде|гся по формулам

Блоки 23-27 образуют собственно J (17) имитатор работы узла печь-ЗИА. С по- TJ Tj+K5(F,+F,),

мощью блока 25 программаторов иссле-где Р и Tj - измеренные датчиками дователь реализует в процессе имита-14 и 15 значения давле7. 12

ния на входе ЗИЛ и температуры пирогаза на его выходе.

Рассчитанные величины В- (t), F, , р , т поступают на входы блока 28 представления информации. На основании полученной информации выбирается стратегия управления пиролизной печью в зависимости от состава пиро- лизного сырьяJ которая реализуется на объекте.

При имитации работы пиролизной печи в производстве этилена типа ЭП300 (фиг.2 и 3) значения расхода сьфья, пара в печь и температуры пирогаза на ее выходе постоянны и равны 7,5 т/ч, ,0 т/ч, Т 840 С, а изменение состава сырья носит случайный характер, описываемый нормальным законом распределения, и реализуется в блоке программаторов с помощью генератора случайных чисел. Время исследования t 1214 ч. Максимальный диапазон изменения выхода этилена и пропилена от действия возмущений по составу сырья 1,39 и 0,73 мас.% соответственно, а средние выходы из-за закоксовывания узла печь-ЗИА снижаются на 1,4 и 1,0 мас.%.

Формула изобретения

Устройство для имитации и управления пиролизной печью, содержащее контуры регулирования- расхода сьфья и пара в печь и температуры на выходе печи, каждый из которых содержит последовательно соединенные датчик, регулятор и регулирующий toanaH, датчик состава сырья, подключенный к первому входу блока расчета выходов продуктов, датчик состава пирогаза, блок программаторов и блок представления информации, отличающееся тем, что, с целью повьшения производительности печи и оперативности обучения персонала, оно дополнительно содержит датчики давления на входе закалочно-испарительного аппарата и температуры на его выходе, два блока коррекции, три блока умножения, два интегратора, блок вычитания, блоки прогнозирования выходов продуктов и параметров закалочно-испарительного аппарата, при этом выход блока расчета выходов продукта соединен с первым входом первого блока коррекции, подключенного своими другими входами к

5

5998

датчикам расхода сырья, пара и температуры на выходе печи, а выходом - к первому входу блока прогнозирования выходов продуктов, датчик состава пи- 5 рогаза параллельно соединен с первыми входами блока вычитания и третьего блока умножения, подключенного своим вторым входом к датчику расхода сырья, а выходом - к входу второго инO тегратора, датчик давления на входе закалочно-испарптельного аппарата параллельно соединен с первыми входами второго блока коррекции и блока прогнозирования параметров закалочно-ис5 парительного аппарата, датчик температуры на выходе закалочно-испарительного аппарата параллельно соединен с вторыми входами второго блока коррекции и блока прогнозирования па0 раметров закалочно-испарительного аппарата, выход второго интегратора параллельно подключен к третьим входам второго блока коррекции и блока прогнозирования параметров закалочно- испарительного аппарата и второму входу блока прогнозирования выходов продуктов, четвертый, пятый и шестой входы второго блока коррекции подключены соответственно; к датчикам

0 температуры на выходе печи и расходов сырья и пара, первый выход второго блока коррекции параллельно связан с четвертым входом блока прогнозирования параметров закалочно-испаритель5 ного аппарата и третьим входом блока прогнозирования выходов продуктов, второй выход второго блока коррекции соединен со входом первого блока умножения, подключенного своим выхо0 дом к второму входу блока вычитания,

вьгход которого связан с вторым входом блока расчета выходов продуктов, четвертый, пятый и шестой входы блока прогнозирования выходов продуктов

5 подключены соответственно к первому,

второму и третьему выходам блока про.грамматоров, четвертый выход которого

параллельно соединен с седьмым входом

блока прогнозирования выходов продук0 тов и первым входом второго блока умножения, подключенному своим вторым входом к первому выходу блока прогнозирования выходов продуктов, выход второго блока умножения соединен с первым входом первого интегратора, второй вход которого связан с пятым выходом блока программаторов, первый выход первого интегратора параллельно соединен с четвертым входом блока про9129159910

гнозирования выходов продуктов и пя- формации, соединенйому своим вторым тым входом блока прогнозирования па- входом с вторым выходом первого ин- раметров закалочно-испарительного ап- тегратора, а третьим входом - с вто- парата, выход которого подключен к рым выходом блока прогнозирования вы- первому входу блока представления ин- 5 ходов продуктов.

Редактор Н.Егорова

Время пробегаf ч фиг.З

Составитель Г.Огаджанов

Техред М.Ходанич Корректор М.Пожо

Заказ 204/29Тираж 464 Подписное

ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

п.Г„ ПШ1Ш -- - ЦЛ -1-ЦИГ1Г ЛД|1 -Г-ИД-Г-Г | - - -- -.-- . -- - Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Устройство для автоматического управления процессом пиролиза углеводородов в производстве олефинов | 1985 |

|

SU1247394A1 |

| Способ управления процессом пиролиза в производстве олефинов | 1986 |

|

SU1344776A1 |

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

| Способ автоматического управления пуском многопоточной пиролизной печи | 1988 |

|

SU1606525A1 |

| Способ автоматического управления установкой пиролиза | 1983 |

|

SU1154309A1 |

| Способ автоматического управления многопоточными пиролизными печами | 1981 |

|

SU1000453A1 |

| Способ автоматического управления процессом получения олефинов | 1981 |

|

SU977475A1 |

| Устройство для автоматического управления пиролизными печами | 1977 |

|

SU735625A1 |

| Способ автоматического управления олефиновой установкой | 1985 |

|

SU1247395A1 |

Изобретение относится к устройству для имитации и управления пиро- лизной печью, может быть использовано в химической промышленности и позволяет повысить производительность печи и оперативно обучать персонал. Устройство содержит датчики (Д) 2 и 3 расхода сырья и пара, связанные с соответствующими регуляторами 4 и 5, воз(Л

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ автоматического управления процессом пуска и останова пиролизных печей | 1979 |

|

SU881111A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-02-23—Публикация

1985-10-28—Подача