Изобретение относится к криогенной технике, а точнее касается блоков очистки криоагента от примесей азота и кислорода гелиевых и водородных ожижительно-рефри- жераторных установок.

Цель изобретения - исключение использования очищенного криоагента на подготовку адсорберов к работе и увеличение срока службы адсорбента за счет повыщения стабильности гидродинамических параметров в адсорбционном цикле.

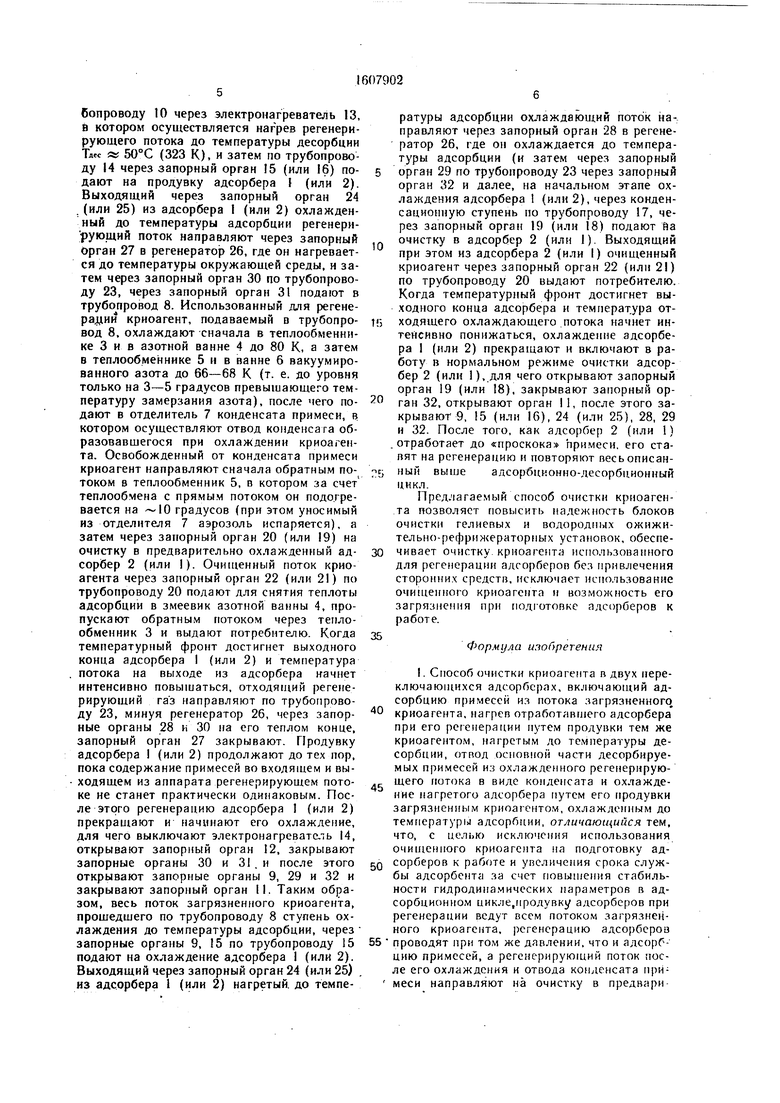

На чертеже изображена схема устройства для очистки криоагента по предлагаемому способу для низкотемпературной очистки гелия (водорода) от примесей N2 и О2.

Устройство включает два переключающихся адсорбера 1 и 2, заполненных активированным углем, ступень охлаждения криоагента до температуры адсорбции Та.а, состоящую из теплообменника 3 и ванны жидкого азота со змеевиками прямого и обратного потоков, ступень конденсационного удаления примесей из криоагента, использованного для регенерации отработавшего адсорбера, состоящую из теплообменника 5, ванны 6 вакуумированного жидкого азота со змеевиком и отделителя 7 конденсата примеси. Трубопровод 8 прямого потока ступени охлаждения после ванны 4 раздваивается, направляясь через запорный орган 9 на соединение с трубопроводом 10 подачи регенерирующего потока, а через запорный орган 11 в конденсационную ступень. На трубопроводе 10, ответвляющемся от трубопровода 8 до входного запорного органа 12, установлен электронагреватель 13. Трубо05О 1

;о

о

N5

ровод 14 подачи в адсорберы загрязненноо (очищаемого), регенерирующего илн охаждающего потоков с запорными органаи 15 и 16 н трубопровод 17 подачи на о.чист- ку в адсорберы регенерирующего потоку уже прошедшего конденсационную ступень с запорными органами 18 и 19 соединены с верхней частью адсорберов i и 2. Трубопровод 20 вывода очищенного криоагента с запорными органами 21 и 22; образующий обратный поток в ступени охлаждения, и трубопровод 23 вывода регенерирующего и о(лаждающего потоков с запорными органами 24 и 25 соединены с нижней частью адсорберов 1 и 2. На трубопроводе 23 установлен регенератор 26, оба конца которого через запорные органы 27 и 28.соединены с участком трубопровода 23, связывающим §тот аппарат с адсорберами, а через запорные органы 29 и 30 с участком трубопровода 23, соединяющим регенератор 26 через первый дополнительный запорный орган 31 с трубопроводами 8 после запорного органа 12, а через второй дополнительный запорный орган 32 с трубопроводом 17 после запорного органа 11.

Способ осуществляют следующим образом.

В блоке очистки гелия, включающем теп- лообменный узел (в котором сжатый до рабочего давления Рр 2,5 МПа загрязненный криоагент охлаждается до температуры адсорбции Ъдс 80 К), два переключающихся адсорбера 1 и 2 и узел конденсационного удаления примесей из отходящего регенерирующего газа, регенерацию отработав- щего адсорбера 1 или 2 осуществляют согласно предлагаемому способу, а именно путем продувки слоя адсорбента всем потоком загрязненного гелия, нагретого до температурь десорбции (Тдес « 50°С) и подаваемого в адсорбер 1 при рабочем давлении т. е. при котором осуществляется адсорбционная очистка. Подачу регенерирующего газа в адсорбер 1 производят путем, простого переключения направления потоков (гелии, направляемый ранее в адсорбер на очистку через теплообменный узел, направляют в тот же адсорбер, минуя теплообменньш узел с подогревом в установленном на оо- воГн ой линии нагревателе). Основная часть . десорбируемых примесей удаляется из про- щед1иего через нагреваемый адсорбер газа в виде конденсата, образующегося за счет охлаждения отходящего регенерирующего потока до 65-68 К в теплообменнике конденсационного узла и отделяемого затем в фазоразделителе. Подогретый примерно до температуры окружающей среды (при оо- ратном прохождении через теплообменник 5 конденсационного узла) регенерирующий газ подают на охлаждение, в теплообменный 3 лока очистки и затем на очистку в адсорбер предварительно охлажденный. Очи , щенный газ пропускают обратным потоком

с ° 15 2°

о

,

через теплообменник 5 узла охлаждения и направляют потребителю. Охлаждение нагре того адсорбера 1 осуществляют также всем потоком загрязненного гелия, подаваемого в адсорбер 1 при рабочем давлении. Подачу охлаждающего газа в адсорбер 1 осуществляют путем обратного переключения направления потоков (гелий, направляемый ранее в адсорбер 1 или 2 по обводной линии, направляют в тот же адсорбер 1 или 2 через ° теплообменный узел). В начале охлаждения, пока адсорбер 1 не отдуется от находящегося в его полости загрязненного гелия, отходящий из охлаждаемого аппарата поток направляют на доочистку в адсорбер 5 2 (через конденсационный узел). Последующее охлаждение ведут с выдачей криоагента потребителю.-После заверщения охлаждения отрегенерированного адсорбера 1 осуществляют переключение аппаратов, т. е. включают в нормальную работу адсорбер 2, 2° используемый ранее для очистки регенерирующего н охлаждающего потоков. Таким образом, обеспечивается непрерывная выдача очищенного криоагента потребителю.

Устройство для очистки криоагента рабо- ос тает следующем образом.

Загрязненный криоагент, подаваемый по трубопроводу 8, охлаждают сначала в теп- лообменнике 3 до -90 К за счет теплообмена с обратным потоком очищенного криоагента и парами азота, отходящими из ван- 30 ны 4 жидкого азота, затем в ванне 4 до Ъд X 80 К, после чего через запорный орган И н-аправляют через теплообменник 5 в ванну 6 вакуумированного азота на охлаждение до 66-68 К и затем подают в отделитель 7 конденсата примеси, в котором осу- 35 ществляют отвод конденсата, образующегося в случае сильного загрязнения криоагента. После этого криоагент направляют обратным потоком в теплообменник 5 и далее через запорный орган 18 (или 19)на очистку в 40 предварительно охлажденный адсорбер 1

вь хадящий через запорньш орган 21 (или 22) и адсорбера 1 (или 2) очищенный ip oareHT по трубопроводу 20, по змеевику азотной ванны 4 обратным потоком по теп- 45 лообменнику 3 выдают « ребителю В пус ковой период первоначальное охлаждение адсорберов 1 и 2 осуществл яют одновременно путем подачи охлажденного загрязненного криоагента вышеописанным образом сразу в два адсорбера . . „ „ „ 50 После этого, как адсорбер I (или 2) отработает до «проскока, примеси его ставят на регенерацию, для чего открывают запорные органы 19 (или 18), 22 (или 21). направляя поток криоагента в адсорбер 2 (или 1) закрывают запорные органы /1 55 или 22) и 18 (19), открывают запорные органы 15 24 (или 25), 27, 30, 31. после чего закрывают запорный орган 12. Таким образом, весь поток загрязненного криоагента по трубопроводу 10 через электронагреватель 13, в котором осуществляется нагрев регенерирующего потока до температуры десорбции Тдес ж 50°С (323 К), и затем по трубопроводу 14 через запорный орган 15 (или 16) подают на продувку адсорбера 1 (или 2). Выходящий через запорный орган 24 (или 25) из адсорбера 1 (или 2) охлажденный до температуры адсорбции регенери- рующнй поток направляют через запорный Орган 27 в регенератор 26, где он нагревается до температуры окружающей среды, н затем чфез запорный орган 30 по трубопроводу 23, через запорный орган 31 подают в трубопровод 8. Использованный для регенерации криоагент, подаваемый в трубопровод 8, охлаждают сначала в теплообменнике 3 и в азотной ванне 4 до 80 К, а затем в теплообменнике 5 и в ванне 6 вакуумиро- ванного азота до 66-68 К (т. е. до уровня только на 3-5 градусов превышающего температуру замерзания азота), после чего подают в отделитель 7 конденсата примеси, в котором осуществляют отвод конденсата образовавшегося при охлаждении криоаген- та. Освобожденный от конденсата примеси криоагент направляют сначала обратным потоком в теплообменник 5, в котором за счет теплообмена с прямым потоком он подогревается на 10 градусов (при этом уносимый из отделителя 7 аэрозоль испаряется), а затем через запорный орган 20 (или 19) на очистку в предварительно охлажденный адсорбер 2 (или 1). Очищенный поток крио- агента через запорный орган 22 (или 21) по трубопроводу 20 подают для снятия теплоты адсорбции в змеевик азотной ванны 4, пропускают обратным потоком через теплообменник 3 и выдают потребителю. Когда температурный фронт достигнет выходного конца адсорбера I (или 2) и температура потока на выходе из адсорбера начнет интенсивно повышаться, отходяп1ий регенерирующий газ направляют по трубопроводу 23, минуя регенератор 26, через запорные органы 28 и 30 на его теплом конце, запорный орган 27 закрывают. Продувку адсорбера I (или 2) продолжают до тех пор, пока содержание примесей во входящем и выходящем из аппарата регенерирующем потоке не станет практически одинаковым. После этого регенерацию адсорбера I (или 2) прекращают и начинают его охлаждение, для чего выключают электронагреватель 14, открывают запорный орган 12, закрывают запорные органы 30 и 31 . и после этого открывают запорные органы 9, 29 и 32 и закрывают запорный орган II. Таким образом, весь поток загрязненного криоагента, прощедщего по трубопроводу 8 ступень охлаждения до температуры адсорбции, через запорные органы 9, 15 по трубопроводу 15 подают на охлаждение адсорбера 1 (или 2). Выходящий через запорный орган 24 (или 25) из адсорбера 1 (или 2) нагретый, до темпе0

0

0

5

0

5

0

5ратуры адсорбции охлаждающий поток на-, правляют через запорный орган 28 в регенератор 26, где он охлаждается до температуры адсорбции (и затем через запорный орган 29 по трубопроводу 23 через запорный орган 32 и далее, на начальном этапе охлаждения адсорбера 1 (или 2), через конденсационную ступень по трубопроводу 17, через запорный орган 19 (или 18) подают йа очистку в адсорбер 2 (или I). Выходящий при этом из адсорбера 2 (или I) очищенный криоагент через запорный орган 22 (или 21) по трубопроводу 20 выдают потребителю. Когда температурный фронт достигнет выходного конца адсорбера и температ.ура отходящего охлаждающего .потока начнет интенсивно понижаться, охлаждение адсорбера 1 (или 2) прекращают и включают в работу в нормальном режиме очистки адсорбер 2 (или 1), для чего открывают запорный орган 19 (или 18), закрывают запорный орган 32, открывают орган II, после этого закрывают 9, 15 (нли 16), 24 (или 25), 28, 29 и 32. После того, как адсорбер 2 (нли 1) .отработает до «проскока примеси, его ставят на регенерацию н повторяют весь описанный выше адсорбционно-десорбционный цикл.

Предлагаемый способ очистки криоагента позволяет повысить надежность блоков очистки гелиевых и водородных ожижи- тельно-рефрижератормых установок, обеспечивает очистку криоагемта использованного для регенерации адсорберов без привлечения сторонних средств, исключает использование очи цен11ого криоагента и возможность его загрязнения при подготовке адсорберов к работе.

Формула изопретения

I. Сгюсоб очистки криоагемта в двух переключающихся адсорберах, включающий адсорбцию примесей из потока загрязненного, криоагента, нагрев отработавшего адсорбера при его регенерации путем продувки тем же криоагентом, нагретым до температуры десорбции, отвод основной части десорбируе- мых примесей из охлажденного регенерирующего потока в виде конденсата и охлаждение нагретого адсорбера путем его продувки загрязненным криоагентом, охлаждогным до температуры адсорбции, отличающийся тем, что, с целью исключения использования очищенного криоагента на подготовку адсорберов к работе и упеличсиия срока службы адсорбента за счет повышения стабильности гидродинамических параметров в адсорбционном цик.че,продувку адсорберов при регенерации ведут всем потоком загрязненного криоагента, рсгенсрацню адсорберов проводят при том же давлении, что и адсор(- цню примесей, а регенерирующий поток после его охлаждения и отвода конденсата прн- меси направляют на очистку в предварительно охлажденный также всем потоком заг грязненного криоагента второй адсорбер. 2. Устройство для очистки криоагента, включающее два переключающихся адсорбера, связанные трубопроводом вывода очищенного криоагента со ступенью конденсационного удаления примесей из криоагента и ступенью охлаждения криоагента до температуры адсорбции, а также связанной с трумических параметров в адсорбционном цикле, устройство снабжено регенератором, оба конца которого снабжены запорными органами, соединенными с примыкающим к адсорберам и с отходящим от них учасками трубопровода регенерирующего и охлаждающего потоков, конденсационная ступень составляет единый каскад со ступенью охлаждения криоагента, при этом трубопровод загрязненпатуры адсорбции, а также связаннии с ,, ,.. -fjг-- .,

бопооводом регенерирующего потока крио-.д ного потока снабжен двумя дополнительныагенТнаГревателТ р е генерирующего газа, ми запорными органами, установленными на

трубопровод охлаждаемого потока, проходя-входе его в ступень охлаждения «риоагенщ ий через ступени охлаждения криоагентата и на выходе его из этой ступени, трубодо температуры адсорбции и конденсацион-проводы подачи регенерирующего и охлажSoro удален и я примесей из криоагента, идающего потоков в адсорберы ответвлены

трубопровод загрязненного потока, соединяю-15 от трубопровода загрязненного потока сооттруиимривидс н„...пртгтирнно по пеового и до ВТОРОГО запорщий нагреватель регенерирующего газа и адсорберы, отличающееся тем, что, с целью исключения использования очищенного криоагента на подготовку адсорберов к рабоветственно до первого и до второго запорных органов, а трубопроводы возврата регенерирующего и охлаждающего потоков на очистку соединены с трубопроводом загрязагента на подготовку адсороеров к pduu-ичп и ,, . -t-jг-- -.

те и увеличения срока службы адсорбента „п енного потока соответственно после перво- за счет повыщения стабильности гидродина- го и после второго запорных органов.

мических параметров в адсорбционном цикле, устройство снабжено регенератором, оба конца которого снабжены запорными органами, соединенными с примыкающим к адсорберам и с отходящим от них учасками трубопровода регенерирующего и охлаждающего потоков, конденсационная ступень составляет единый каскад со ступенью охлаждения криоагента, при этом трубопровод загрязненr jn ai n,, ,.. -fjг-- .,

ного потока снабжен двумя дополнительныот трубопровода загрязненного потока соотпртгтирнно по пеового и до ВТОРОГО запорветственно до первого и до второго запорных органов, а трубопроводы возврата регенерирующего и охлаждающего потоков на очистку соединены с трубопроводом загрязичп и ,, . -t-jг-- -.

енного потока соответственно после перво- го и после второго запорных органов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации переключающихся адсорберов и устройство для его осуществления | 1988 |

|

SU1620117A1 |

| Способ очистки криоагента | 1978 |

|

SU688794A1 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159401C1 |

| Способ адсорбционной очистки природного газа высокого давления | 2024 |

|

RU2831440C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241524C1 |

| Способ подготовки воздуха к разделению | 1983 |

|

SU1270508A1 |

| Способ и установка адсорбционной осушки и очистки природного газа | 2019 |

|

RU2717052C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПРОДУКТОВ ИЗ СИНТЕЗ-ГАЗА | 2006 |

|

RU2414659C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОЙ ТОВАРНОЙ ДВУОКИСИ УГЛЕРОДА | 2002 |

|

RU2206375C1 |

| Способ очистки сжагото газа | 1975 |

|

SU743760A1 |

Изобретение относится к криогенной технике, а точнее касается блоков очистки криоагента от примесей азота и кислорода гелиевых и водородных ожижительно-рефрижераторных установок. Изобретение позволяет исключить использование очищенного криоагента на подготовку адсорберов к работе и увеличить срок службы адсорбента за счет повышения стабильности гидродинамических параметров в адсорбционном цикле. Это достигается тем, что в способе очистки криоагента продувку адсорберов при регенерации ведут всем потоком загрязненного криоагента, регенерацию адсорберов проводят при том же давлении, что и адсорбцию примесей, а регенерирующий поток, после его охлаждения и отвода конденсата примеси, направляют на очистку в предварительно охлажденный второй адсорбер. В устройстве для очистки криоагента установлен регенератор, конденсационная ступень включена в устройство, составляющей единый каскад со ступенью охлаждения криоагента, при этом трубопровод загрязненного потока снабжен двумя дополнительными запорными органами, установленными на входе трубопровода загрязенного потока в ступень охлаждения криоагента и на выходе из этой ступени. 2 с.п. ф-лы, 1 ил.

| Технические предложения лаборатории Л | |||

| Беркли Калифорнийского университета, СА 94720 и отделения фирмы Air Products and Chemical, Pennsylvania 18103 («Proposal for Helium Refrigeration Systems Propesal № 4-2060-4-3, 6 May, 1974) |

Авторы

Даты

1990-11-23—Публикация

1988-01-11—Подача