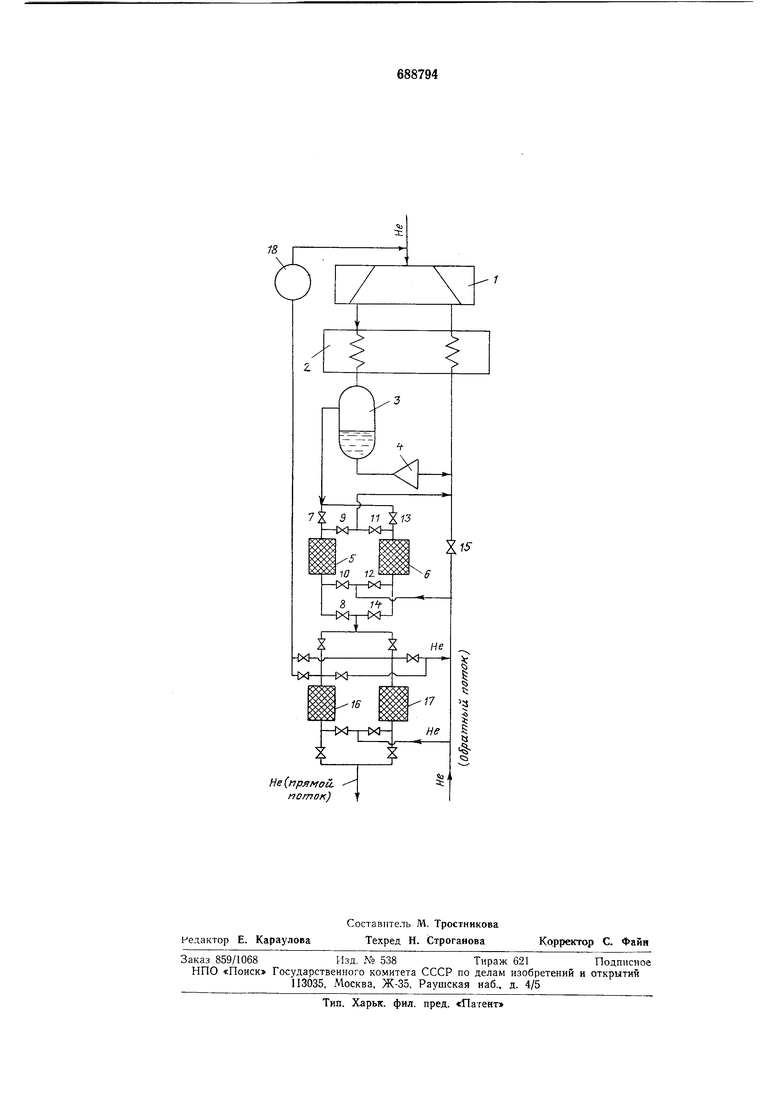

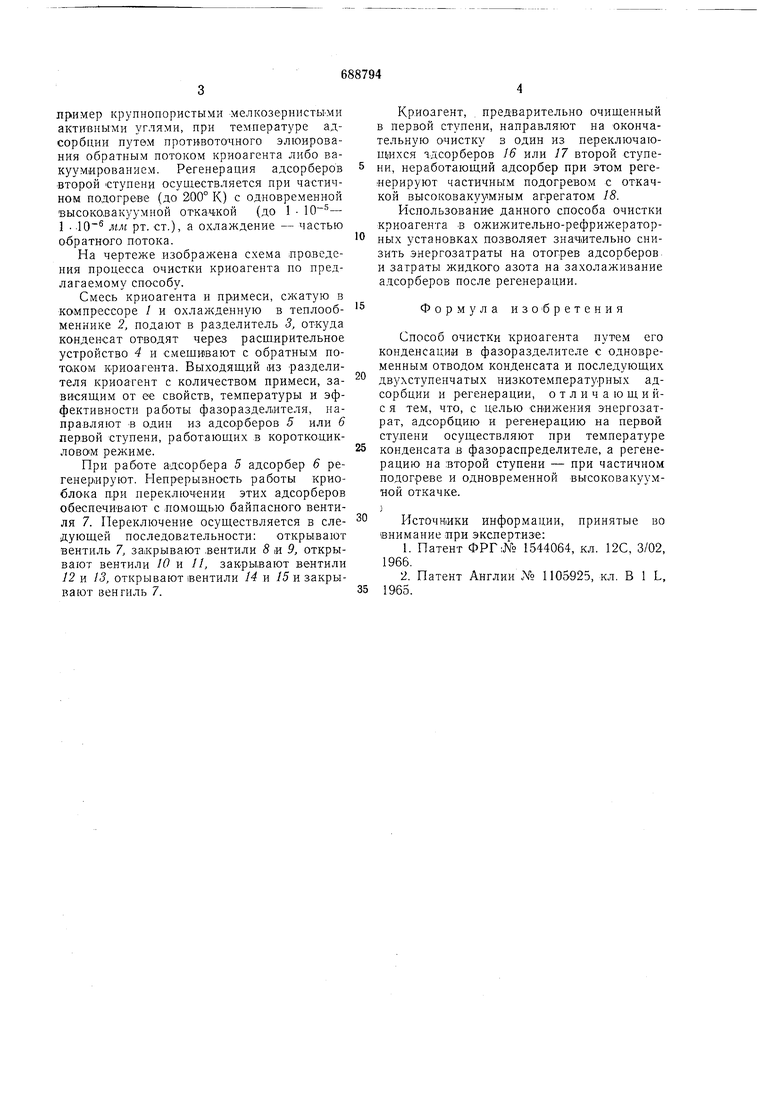

Изобретение относится -к «риогенной технике, в частности к системам очистки криоагента от специально вводимой в него для увеличения плотности и вязкости примеси, подлежащей возврату ,в цикл, .в гелиевых и водородных ожижительно-рефрижератор.ных установках. Известен способ очистки криоагента путем двухступенчатой адсорбции при неполной регенерации первой ступени 1, в которой адсорбция осуществляется при нормальной температуре (300° К) с регенерацией лри понижении давления; во второй ступени адсорбция осуществляется при той же температуре или при температуре точки росы с полной регенерацией адсорбента лри .понижении да.вления или при нагревании с откачкой и последуюп ем использовании продувочного газа. Этот способ очистки невозможно эффективно использовать для очистки от низкокипящих газов ввиду малой положительной способности адсорбентов первой ступени. Более эффективным является способ очистки методо.м конденсации прим-есей с последующим удалением их остатков путем двухступенчатой адсорбции 2. Адсорбция в пер.вой ступени осуществляется при температуре жидкого азота, а температура адсорбции второй ступени определяется составом примесей и их требуемой чистотой, при этом регенерация адсорберов первой ступени, осуществляемая при нагревании или понижении давления, .или использовании теплого продувочного газа, проводится не полностью. Адсорбенты второй ступени регенерируются полностью (при нагревании до 400° К). При использовании этого способа очистки энергозатраты на регенерацию тоже значительны, так как из-за больщой нагрузки на адсорберы даже при очень низких равновесных содержаниях примесей в газовой фазе адсорберы первой ступени необходимо часто отогревать до температуры 180- 220° К и затем за.чолаживать всю -массу сорбента. Кроме того, существенны затраты на регенерацию адсорберов второй ступени при их полном отогреве. Цель изобретения - снижение энергозатрат на регенерацию адсорберов как первой, так и второй стулени. Это достигается тем. что по предлагаемому способу адсорбция в первой ст Т1ени осуществляется в короткоцикловом режиме (продолжительность 5-10 мин) при температуре смеси в фазоразделителе адсорбентом, обсспечивающи.м достаточно быструю десорбцию при низких температурах значительной части поглощенных примесей, например крупнопористыми мелкозернистыми активными углями, при температуре адсорбции путем противоточного элюирования обратным потоком криоагента либо вакуумированием. Регенерация адсорберов второй ступени осуществляется при частичном подогреве (до 300° К) с одновременной высоко,вакуумной откач1кой (до 1 1 . .lO мм рт. ст.), а охлаждение - частью обратного потока. На чертеже изображена схема проведения процесса очистки криоагента по предлагаемому способу. Смесь криоагента и примеси, сжатую в компрессоре / и охлажденную в теплообменнике 2, подают в разделитель 3, откуда конденсат отводят через расширительное устройство 4 и смешввают с обратным поTOiKOM криоагента. Выходящий из разделителя криоагент с количеством примеси, зависящим от ее свойств, температуры и эффективности работы фазоразделителя, направляют в один из адсорберов 5 или 6 первой ступени, работающих в коротко-цикловам режиме. При работе адсорбера 5 адсорбер 6 регенерируют. Непрерывность работы криоблОКа при переключении этих адсорберов обеспечивают с помощью байпасного вентиля 7. Переключение осуществляется в еледующей последовательности: открывают вентиль 7, закрывают вентили 8 и 9, открывают вентили 10 1 11, закрывают вентили 12 и 13, открывают вентили /4 и /5 и закрывают вен гиль 7. Криоагент, предварительно очищенный в первой ступени, направляют на окончательную очистку в один из переключающихся гдсорберов 16 или 17 второй ступени, неработающий адсорбер при этом реге«ерируют частичным подогревом с откачкой высоковакуумным агрегатом 18. Использование данного способа очистки криоагента в ожижительно-рефрижераторных установках позволяет значительно снизить энергозатраты на отогрев адсорберов и затраты жидкого азота на захолаживание адсорберов после регенерации. Формула изобретения Способ очистки криоагента путем его конденсации в фазоразделителе с одновременным отводом конденсата и последующих двухступенчатых низкотемпературных адсорбции и регенерации, отличающийс я тем, что, с целью снижения энергозатрат, адсорбцию и регенерацию на первой ступени осуществляют при температуре конденсата в фазораспределителе, а регенерацию на второй ступени - при частичном подогреве и одновременной высоковакуумной откачке. Источники информации, принятые во внимание при экспертизе: 1.Патент ФРГ|№ 1544064, кл. 12С, 3/02, 1966. 2.Патент Англии JVb 1105925, кл. В 1 L, 1965.

Не (прямой, поток)

Авторы

Даты

1979-09-30—Публикация

1978-04-03—Подача