Изобретение относится к добыче газа и нефти, в частности к движению газожидкостных смесей в подъемных трубах скважин, и может быть использовано для интенсификации выноса жидкости (воды, нефти и углеводородного конденсата) из газовых и нефтяных скважин.

Цель изобретения - повышение эффективности работы диспергатора за счет оптимизации процесса диспергирования газожидкостной смеси при переменном дебите скважины и увеличение интенсивности механического и ультразвукового воздействия на газожидкостный поток.

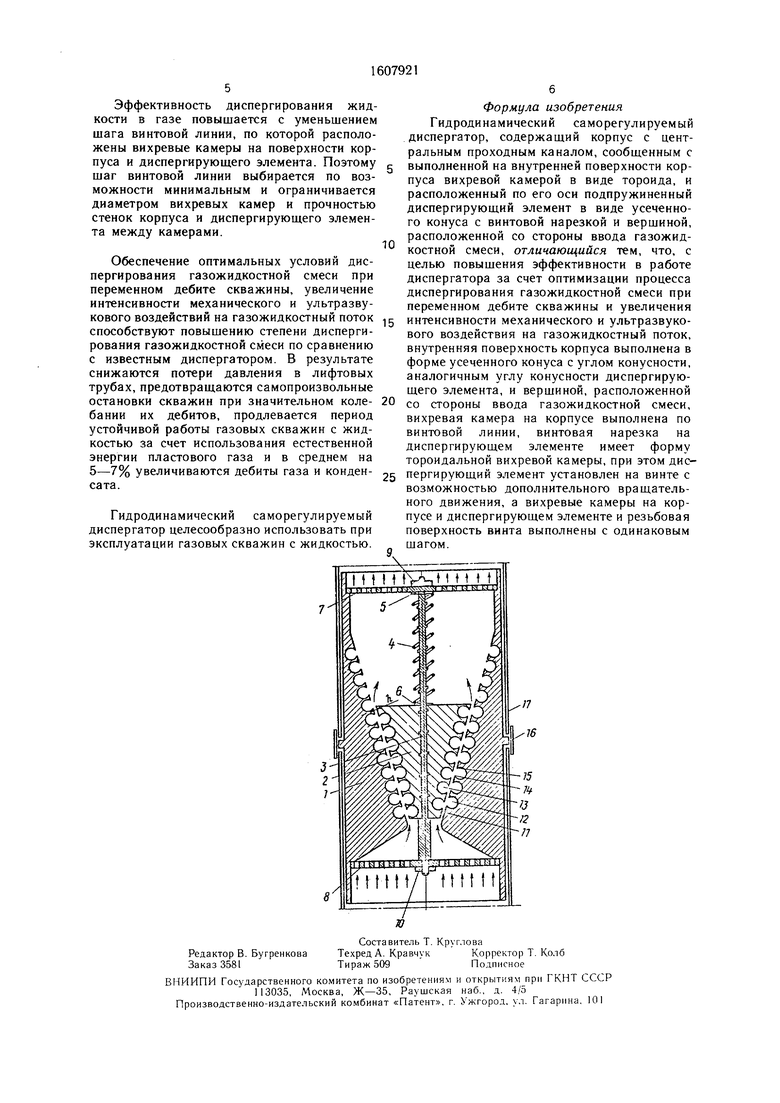

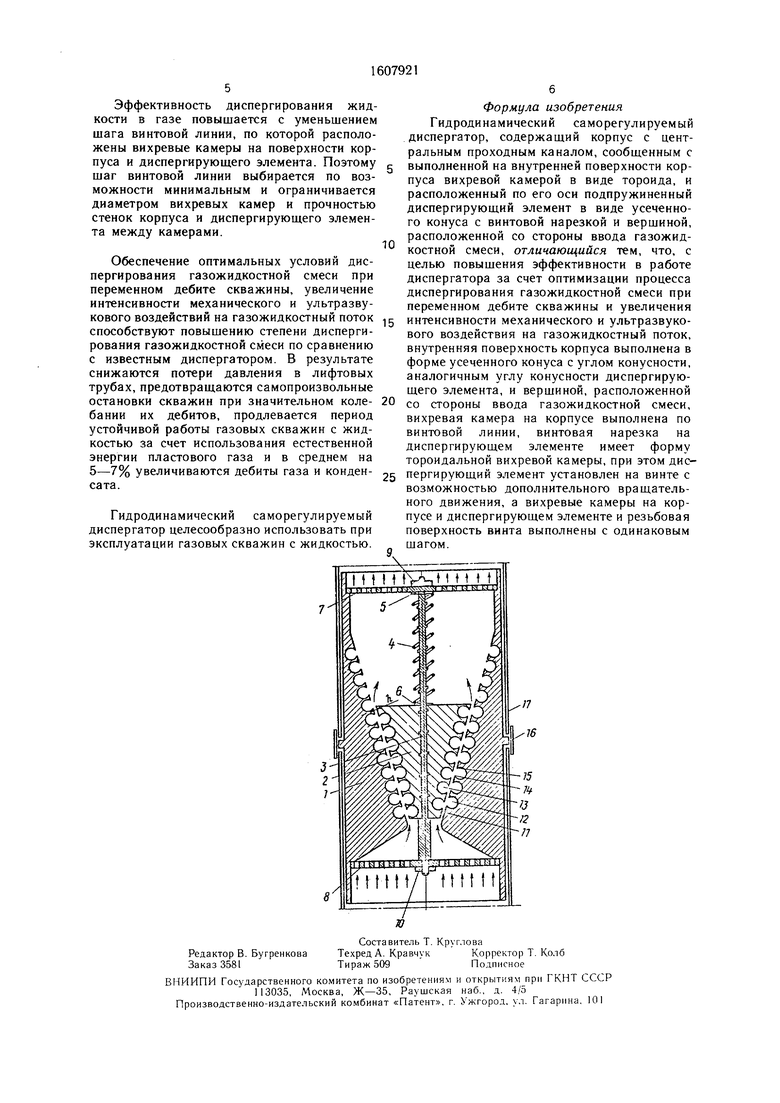

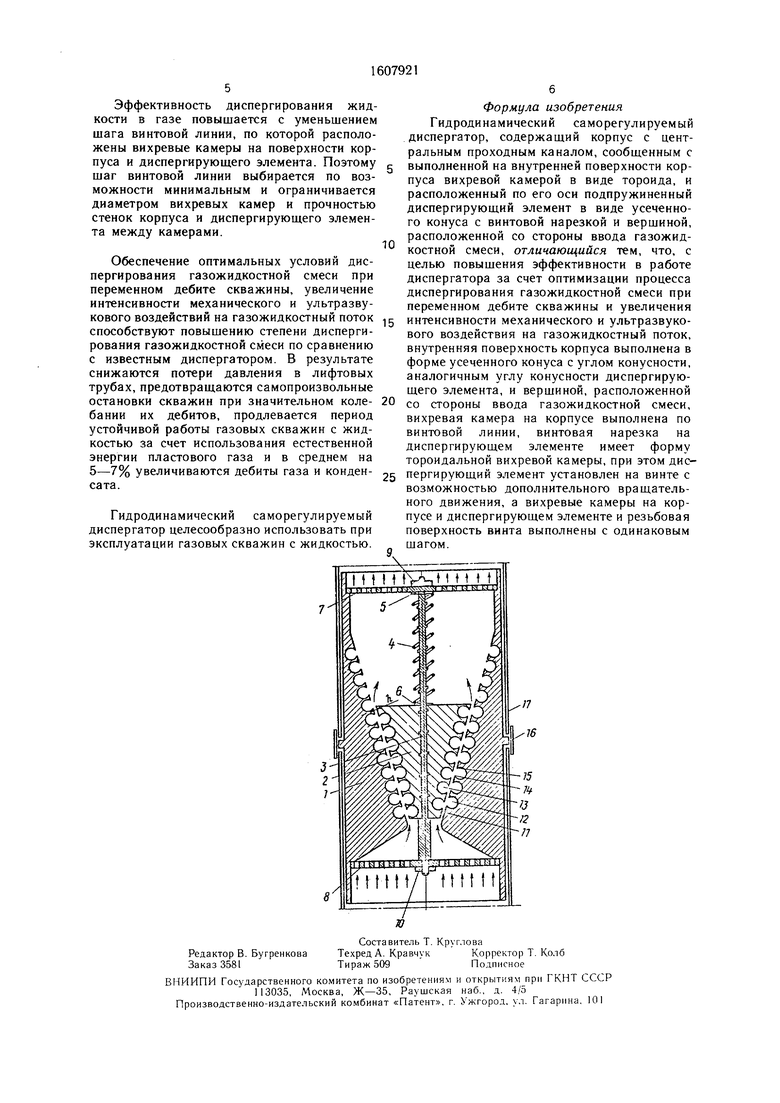

На чертеже изображен гидродинамический саморегулируемый диспергатор.

Гидродинамический саморегулируемый диспергатор содержит корпус 1 и расположенный по его оси диспергирующий элемент 2. Диспергирующий элемент установлен на винте 3 с возможностью поступательного и вращательного движений и подпружинен в верхней части пружиной 4 относительно корпуса. Пружина с двух сторон ограничена щайбами 5 и 6. Положение диспергирующего элемента в корпусе фиксируют с помощью перфорированных дисков 7, 8 и гаек 9, 10.

Внутренняя поверхность корпуса 1 и внешняя поверхность диспергирующего элемента 2 выполнены в виде усеченных конусов с одинаковым углом наклона их образующих

1

CD

to

к оси диспергатора и вершинами, расположенными со стороны ввода газожидкостной смеси. Они образуют между собой кольцевой проходной канал 11 шириной h и снабжены сообщающимися с каналом вихревыми камерами 12 и 13 в виде тороида, расположенными по винтовой линии - нарезке. Камеры образуют с поверхностями корпуса и диспергирующего элемента тупые и острые кромки 14 и 15. Вихревые камеры на корпусе и диспергирующем элементе и резьбовая поверхность винта 3 выполнены с одинаковым шагом.

Диспергатор устанавливают в муфтовом соединении 16 колонны лифтовых труб 17. Первый диспергатор монтируют в первом снизу муфтовом соединении труб.

Гидродинамический саморегулируемый диспергатор работает следующим -образом.

Газожидкостная смесь поступает в диспергатор через отверстия в нижнем диске 8, проходит по кольцевому каналу 11 и выходит из диспергатора через отверстия в верхнем диске 7. Направление движения газожидкостного потока через диспергатор показано на чертеже стрелками. Диспергирование жидкости осуществляется в кольцевом канале 11 между внутренней поверхностью корпуса 1 и внещней поверхностью 1 диспергирующего элемента 2 за счет механического и ультразвукового воздействия на газожидкостный поток. В канале резко увеличивается скорость движения газожидкостной смеси, что приводит к интенсивному диспергированию (дроблению) капель жидкости в потоке газа. В результате образования однородной высокодисперсной структуры газожидкостной смеси снижаются потери давления в лифтовых трубах и соответственно увеличивается дебит скважины.

Ширина кольцевого канала h зависит от скоростного напора газожидкостного потока и жесткости пружины 4. Под действием скоростного напора газожидкостного потока диспергирующий элемент 2 перемещается вверх, совершая поступательно-вращательное движение, что приводит к увеличению щирины кольцевого канала. Перемещение диспергирующего элемента сопровождается сжатием пружины 4. Возникающая при этом сила стремится возвратить диспергирующий элемент в первоначальное положение. ГТодбо- ром соответствующей пружины можно обеспечить постоянное механическое воздействие на газожидкостный поток и тем самым оптимальные условия его диспергирования при различных дебитах скважины.

Повышению эффективности диспергирования жидкости в газе способствует оборудование внутренней поверхности корпуса 1 и внешней поверхности диспергирующего элемента 2 вихревыми камерами 12 и 13. Поступая в кольцевой канал 11, часть газожидкостного потока захватывается острыми

кромками 15 и попадает в вихревые камеры 12 и 13, где он, вращаясь, возбуждает колебания проходящего по каналу 11 основного потока газа. В результате этого создаются ультразвуковые колебания переменной частоты. Под воздействием ультразвуковых колебаний, а также дополнительной турбулизации газожидкостного потока на тупых и острых кромках 14 и 15 вихревых камер повыщается степень диспергирования

газожидкостной смеси. Одновременно ультразвуковое поле воздействует на призабойную зону пласта. При этом происходит разрушение аномальных слоев жидкости на стенках поровых каналов и уменьшается насыщенность пористой среды жидкой фазой, что

улучшает условия притока газа к забою скважины.

Интенсивность ультразвукового воздействия на газожидкостный поток зависит от

взаимного расположения вихревых камер на корпусе и диспергирующем элементе. Она имеет максимальное значение при концентричном расположении камер относительно оси кольцевого канала. При выполнении вихревых камер на корпусе и диспергирующем элементе и резьбовой поверхности винта с одинаковым шагом вихревые камеры всегда будут располагаться концентрично относительно оси кольцевого канала при любом дебите скважин и соответственно при

любом перемещении диспергирующего элемента, что обеспечивает максимум интенсивности воздействия ультразвукового поля на газожидкостный поток для каждого значения щирины кольцевого канала.

Диаметр вихревых камер и расстояние между ними (шаг винтовой линии) выбирают из следующих соображений. В вихревом генераторе степень диспергирования жидкости в газе зависит от мощности генератора N и

частоты колебаний v, которые определяются расходом газожидкостного потока q, перепадом гидродинамического давления в диспер- гаторе АР и диаметром вихревых камер d. Связь между N, q ДР характеризуется следующим соотношением N K-q-f P (где

/( - коэффициент превращения энергии газожидкостного потока в акустическую). Для эффективного диспергирования жидкости в газе необходимы высокочастотные колебания. Повышение частоты колебаний может быть достигнуто уменьшением диаметра вихревых камер. Но при этом снижается мощность генератора и коэффициент превращения энергии газожидкостного потока в акустическую. Поэтому выбирают такой диаметр вихревых камер, чтобы для условий

конкретной скважины частота колебаний находилась в пределах 600-800 Гц, а коэффициент превращения энергии газожидкостного потока в звуковую энергию составлял 0,1-0,15.

Эффективность диспергирования жидкости в газе повышается с уменьшением шага винтовой линии, по которой расположены вихревые камеры на поверхности корпуса и диспергирующего элемента. Поэтому шаг винтовой линии выбирается по возможности минимальным и ограничивается диаметром вихревых камер и прочностью стенок корпуса и диспергирующего элемента между камерами.

Обеспечение оптимальных условий диспергирования газожидкостной смеси при переменном дебите скважины, увеличение интенсивности механического и ультразвукового воздействий на газожидкостный поток способствуют повышению степени диспергирования газожидкостной смеси по сравнению с известным диспергатором. В результате снижаются потери давления в лифтовых трубах, предотвращаются самопроизвольные остановки скважин при значительном коле- бании их дебитов, продлевается период устойчивой работы газовых скважин с жидкостью за счет использования естественной энергии пластового газа и в среднем на 5-7% увеличиваются дебиты газа и конденсата.

Гидродинамический само регулируемый диспергатор целесообразно использовать при эксплуатации газовых скважин с жидкостью.

0

0

5

5

Формула изобретения Гидродинамический саморегулируемый диспергатор, содержащий корпус с центральным проходным каналом, сообщенным с выполненной на внутренней поверхности корпуса вихревой камерой в виде тороида, и расположенный по его оси подпружиненный диспергирующий элемент в виде усеченного конуса с винтовой нарезкой и вершиной, расположенной со стороны ввода газожидкостной смеси, отличающийся тем, что, с целью повышения эффективности в работе диспергатора за счет оптимизации процесса диспергирования газожидкостной смеси при переменном дебите скважины и увеличения интенсивности механического и ультразвукового воздействия на газожидкостный поток, внутренняя поверхность корпуса выполнена в форме усеченного конуса с углом конусности, аналогичным углу конусности диспергирующего элемента, и верщиной, расположенной со стороны ввода газожидкостной смеси, вихревая камера на корпусе выполнена по винтовой линии, винтовая нарезка на диспергирующем элементе имеет форму тороидальной вихревой камеры, при этом диспергирующий элемент установлен на винте с возможностью дополнительного вращательного движения, а вихревые камеры на корпусе и диспергирующем элементе и резьбовая поверхность винта выполнены с одинаковым шагом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидродинамический диспергатор | 1987 |

|

SU1517987A1 |

| Скважинный газогидродинамический излучатель-диспергатор | 1990 |

|

SU1778279A1 |

| Скважинное диспергирующее регулируемое устройство | 1983 |

|

SU1155728A1 |

| Саморегулируемое устройство для удаления жидкости с забоя газовой скважины | 1990 |

|

SU1776768A1 |

| Способ эксплуатации обводненной газовой или газоконденсатной скважины | 2018 |

|

RU2708430C1 |

| Устройство для создания однородного газожидкостного потока | 1985 |

|

SU1303180A1 |

| Устройство для дросселирования и диспергирования газожидкостного потока | 1988 |

|

SU1645469A1 |

| Способ газлифтной добычи нефти и устройство для его осуществления | 1991 |

|

SU1819322A3 |

| УЛЬТРАЗВУКОВОЙ ДИСПЕРГАТОР ДОЛГОПОЛОВА | 2012 |

|

RU2497580C1 |

| СЕПАРАТОР | 2003 |

|

RU2236888C1 |

Изобретение относится к добыче газа и нефти, в частности к движению газожидкостных смесей в подъемных трубах скважин, и может быть использовано для интенсификации выноса жидкости /воды, нефти и углеводородного конденсата/ из газовых и нефтяных скважин. Цель - повышение степени диспергирования газожидкостной смеси при переменном дебите скважин за счет обеспечения постоянного механического воздействия на газожидкостный поток в сочетании с наложением ультразвуковых колебаний. Гидродинамический саморегулируемый диспергатор содержит корпус и расположенный по его оси подвижный диспергирующий элемент, образующий с корпусом кольцевой проходной канал. Внутрення поверхность корпуса и внешняя поверхность диспергирующего элемента выполнены в виде усеченных конусов с вершинами, направленными против движения газожидкостной смеси, и снабжены сообщающимися с кольцевым каналом вихревыми камерами в виде тороида. Камеры расположены по винтовой линии, а диспергирующий элемент установлен на винте с возможностью поступательно-вращательного перемещения и подпружинен относительно корпуса, причем вихревые камеры на корпусе и диспергирующем элементе и резьбовая поверхность винта выполнены с одинаковым шагом. 1 ил.

| Дроссель | 1978 |

|

SU712593A2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Скважинное диспергирующее регулируемое устройство | 1983 |

|

SU1155728A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Диспергатор | 1985 |

|

SU1318270A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-11-23—Публикация

1988-10-10—Подача