Изобретение относится к металлургии, в частности, к устройствам для защиты струи металла нейтральным газом при его разливке.

Цель изобретения - повышение качества слитков.

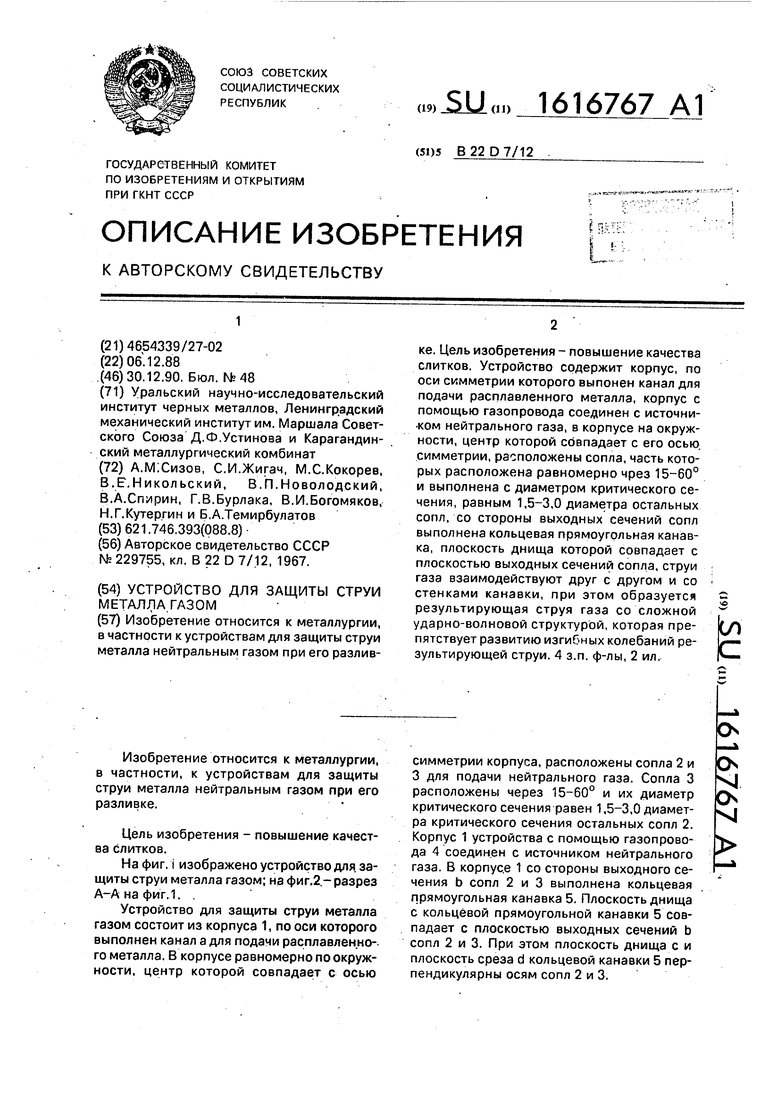

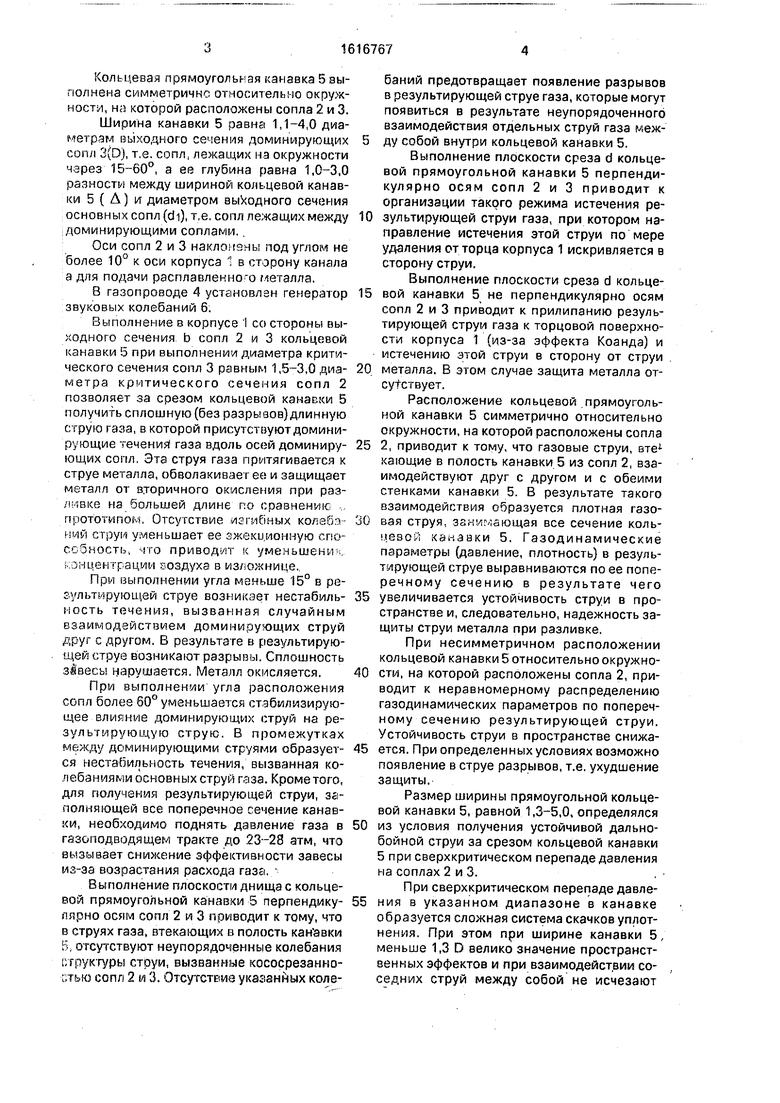

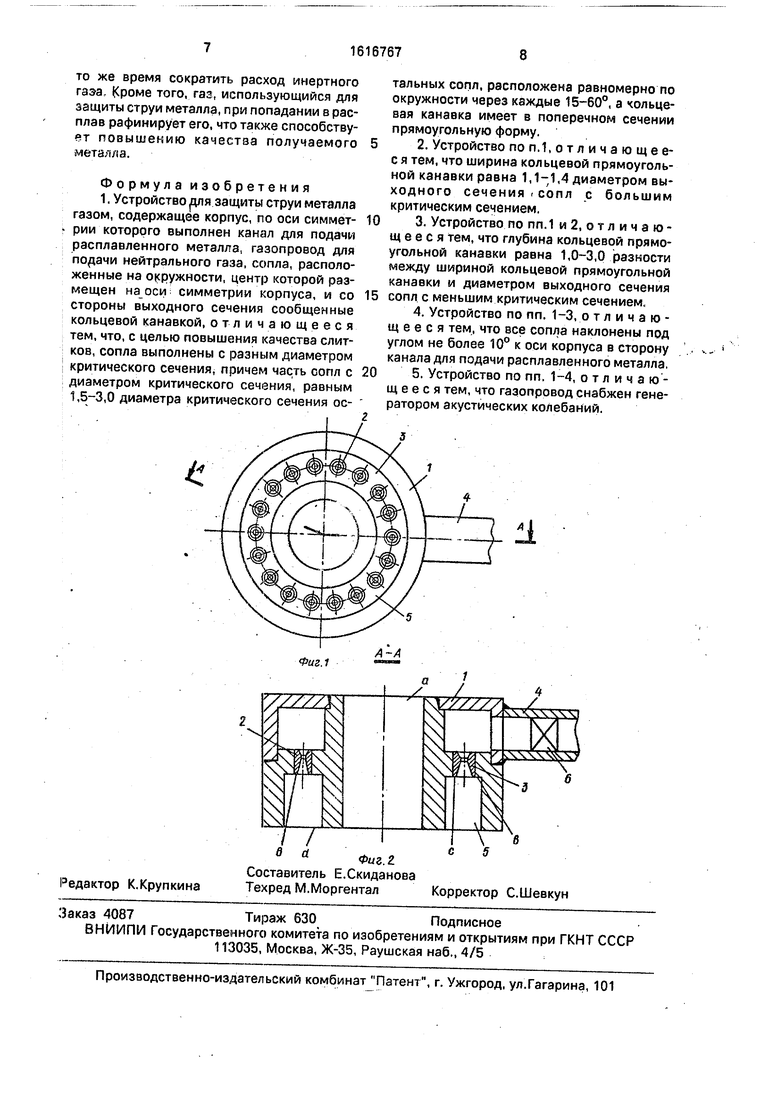

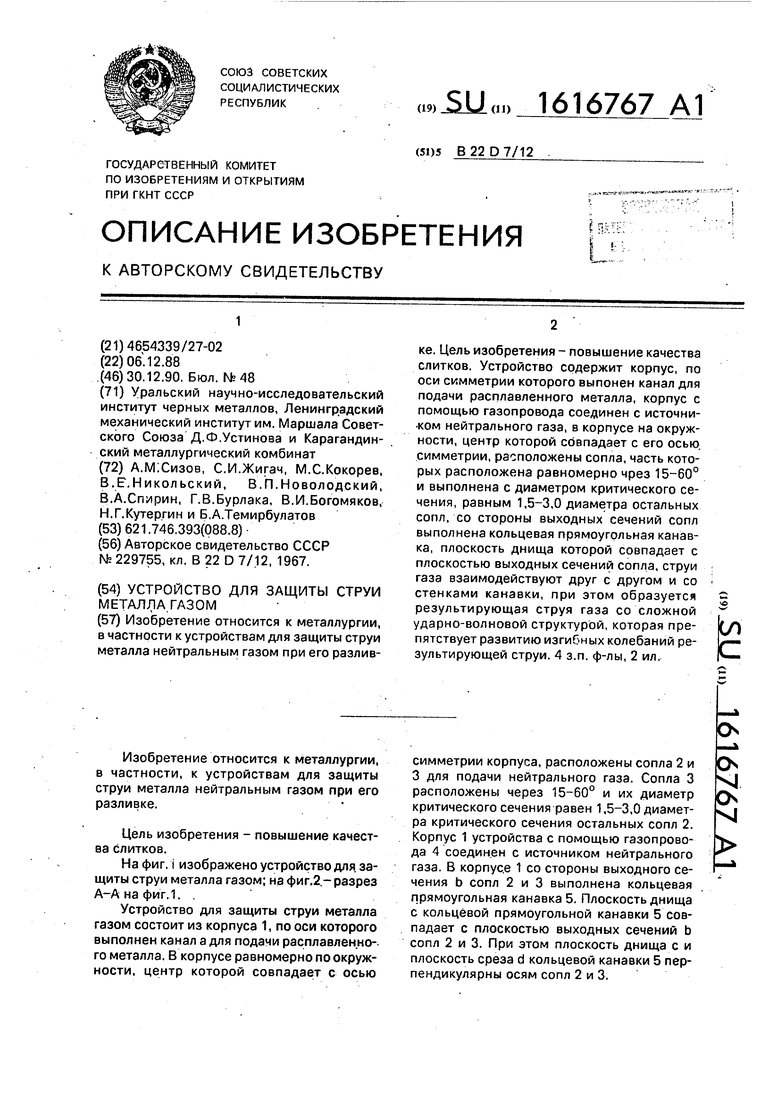

На фиг. 1 изображено устройство для. защиты струи металла газом; на фиг.2,-разрез А-Анафиг.1. ,

Устройство для защиты струи металла газом состоит из корпуса 1, по оси которого выполнен канал а для подачи расплавленного металла. В корпусе равномерно по окружности, центр которой совпадает с осью

симметрии корпуса, расположены сопла 2 и 3 для подачи нейтрального газа. Сопла 3 расположены через 15-60° и их диаметр критического сечения равен 1,5-3,0 диаметра критического сечения остальных сопл 2. Корпус 1 устройства с помощью газопровода 4 соединен с источником нейтрального газа. В корпусе 1 со стороны выходного сечения b сопл 2 и 3 выполнена кольцевая Прямоугольная канавка 5. Плоскость днища с кольцевой прямоугольной канавки 5 совпадает с плоскостью выходных сечений b сопл 2 и 3. При этом плоскость днища с и плоскость среза d кольцевой канавки 5 перпендикулярны осям сопл 2 и 3.

О

о

ON

Кольцевая прямоугольная канавка 5 выполнена симметрично относительно окружности, на которой расположены сопла 2 и 3. Ширина канавки 5 равна 1,1-4,0 диаметрам ,чного сечения доминирующих сопл 3(D), т.е. сопл, лежащих на окружности чзрез 15-60°, а ее глубина равна 1,0-3,0 разности между шириной кольцевой канавки 5 { А) и диаметром выходного сечения основных сопл (di), т.е. сопл лежащих между : доминирующими соплами..

Оси сопл 2 и 3 наклоиэны под углом не более 10° к оси корпуса 1 в сторону канала а для подачи расплавленно о металла,

В газопроводе 4 установлен генератор звуковых колебаний 6.

Выполнение в корпусе 1 со стороны выходного сечения b сопл 2 и 3 кольцевой канавки 5 при выполнении диаметра критического сечения сопл 3 равным 1,5-3,0 диаметра критического сечения сопл 2 позволяет за срезом кольцевой канавки 5 получить сплошную (без разрывов) длинную струю газа, в которой присутствуют доминирующие течени5 газа вдоль осей доминирующих сопл. Эта струя газа притягивается к струе металла, обволакивает ео и защищает металл от вторичного окисления при разливке на большей длине по сравнению ., прототипом. Отсутствие иэгябных колебаний струм уменьшает ее зжеки,ионную способность., что привод лт к уменьшение;, .;онцентрацим зоздуха в изложнице,.

При выполнении угла меньше 15° в результирующей струе возникает нестабильность течения, вызванная случайным взаимодействием доминирующих струй друг с другом, в результате в результирую- струе возникают разрывы. Сплошность зКвесы нарушается. Металл окисляется.

При выполненной угла расположения сопл более 60° уменьшается стабилизирующее влияние доминирующих струй на результирующую струю. В промежутках м(5жду доминирующими струями образуется нестабильность течения, вызванная колебаниями основных струй газа. Кроме того, для получения результирующей струи, заполняющей все поперечное сечение канавки, необходимо поднять давление газа в газоподводящем тракте до 23-28 атм, что вызывает снижение эффективности завесы из-за возрастания расхода газа./

Выполнение плоскости днища с кольцевой прямоугольной канавки 5 перпендику- п.лрно осям сопл 2 и 3 приводит к тому, что в струях газа, втекающих в полость кан авки Б, отсутствуют неупорядоченные колебания структуры струи, вызванные кососрезанно- стью сопл 2 м 3. Отсутствие указанных колебаний предотвращает появление разрывов в результирующей струе газа, которые могут появиться в результате неупорядоченного взаимодействия отдельных струй газа меж- 5 ду собой внутри кольцевой канавки 5.

Выполнение плоскости среза d кольцевой прямоугольной канавки 5 перпендикулярно осям сопл 2 и 3 приводит к организации такого режима истечения ре10 зультирующей струи газа, при котором направление истечения этой струи по мере удаления от торца корпуса 1 искривляется в сторону струи.

Выполнение плоскости среза d кольце15 вой канавки 5 не перпендикулярно осям сопл 2 и 3 приводит к прилипанию результирующей струи газа к торцовой поверхности корпуса 1 (из-за эффекта Коанда) и истечению этой струи в сторону от струи

0 металла. В этом случае защита металла от- cytcTByeT.

Расположение кольцевой прямоугольной канавки 5 симметрично относительно окружности, на которой расположены сопла

5 2, приводит к тому, что газовые струи, вте кающие в полость канавки 5 из сопл 2, взаимодействуют друг с другом и с обеими стенками канавки 5. В результате такого взаимодействия образуется плотная газо0 вая струя, зан мающая все сечение кольцевой канавки 5. Газодинамические параметры (давление, плотность) в резуль- ТЕЛрующей струе выравниваются по ее поперечному сечению в результате чего

5 увеличивается устойчивость струи в пространстве и, следовательно, надежность защиты струи металла при разливке.

При несимметричном расположении кольцевой канавки 5 относительно окружно0 сти, на которой расположены сопла 2, приводит к неравномерному распределению газодинамических параметров по поперечному сечению результирующей струи. Устойчивость струи в пространстве снижа5 ется. При определенных условиях возможно появление в струе разрывов, т.е. ухудшение защиты.

Размер ширины прямоугольной кольцевой канавки 5, равной 1,3-5,0. определялся

0 из условия получения устойчивой дальнобойной струи за срезом кольцевой канавки 5 при сверхкритическом перепаде давления на соплах 2 и 3., .

При сверхкритическом перепаде давле5 ния в указанном диапазоне в канавке образуется сложная система скачков уплотнения. При этом при ширине канавки 5; меньше 1,3 D велико значение пространственных эффектов и при взаимодействии соседних струй между собой не исчезают

сверхзвуковые ядра, направление истечения которых имеет случайный характер. Это препятствует стабилизации течения в суммарной струе и способствует образованию разрывов в завесе.

При выполнении ширины канавки 5 более 5 р для создания устойчивой ударно- волновой структуры требуется давление газа перед соплами 2 и 3 порядка 25-28 атм. В результате резко возрастает расход нейт- рального газа, что приводит к снижению экономической эффективности. При этом, как показало промышленное использование устройства-аналога, не происходит повышение качества металла при простом увеличении расхода газа,

В еличина глубины кольцевой канавки 5, равная 1-3 разности между Ли di, определялась из следующих соображений.

При взаимодействии отдельных струй газа, истекающих в полость кольцевой канавки 5 из сопл 2 и 3, образуется единая донная область, границами которой является плоскость днища с кольцевой канавки 5, цилиндрическая стенка канавки 5 и граница отдельной струи. На размеры донной области существенным образом влияет величина ступеньки, т.е. половина разности между Аи di. При выполнении глубины кольцевой канавки 5 меньше 1 ( А - di) струи газа взаимодействуют друг с другом за срезом d кольцевой канавки 5. Кольцевая канавка 5 в этом случае не выполняет своего назначения. Не происходит формирования сплошной кольцезой струи газа за срезом d канавки 5. В результирующей струе, таким образом, присутствуют разрывы, что снижает эффективность работы устройства.

Выполнение глубины кольцевой канавки 5, равной 3 (А- di), приводит к тому, что струя газа внутри канавки 5 уже сформулировалась. Газодинамические параметры по сечению струи выравнены. Дальнейшее увеличение глубины канавки 5 приводит к тому, что увеличивается та часть энергии струи, которая тратится на преодоление сопротивления трения, падает газодинамический КПД струи. Кроме того, в этом случае неоправданно увеличиваются габариты устройства и соответственно его масса, что вы- зывает дополнительные неудобства при эксплуатации устройства.

Выполнение осей сопл 2 и 3 под углом к оси корпуса .1 в сторону канала а для по- дачи расплавленного металла позволяет уменьшить объем донной области, ограниченной торцовой поверхностью устройств и внутренней границей кольцевой результирующей струи. В этом случае газ быстрее

достигает струи металла и меньше смешивается с окружающим воздухом. Однако выполнение угла между осями сопл 2 и 3 и осью корпуса 1 больше 10° приводит к возникновению брызгообразования в месте взаимодействия струи газа с металлом. Это происходит из-за возрастания угла встречи газовой струи со струей металла. При углах, меньших 10°, натекающая струя газа как бы обволакивает струю металла, взаимодействие происходит без образования брызг. При углах, больших 10°, происходит столкновение струи газа со струей разливаемого ме- талл.. Образуются дополнительные брызги.

Установка в газопроводе 4, соединяющем корпус 1 устройства с источником нейтрального газа, генератора звуковых колебаний 6 приводит к образованию в результирующей струе, истекающей со среза канавки 5, когерентных вихревых структур, резко увеличивающих устойчивость струи. Таким образом, повышается эффективность газовой завесы.

Установка генератора звуковых колебаний в устройстве-прототипе приводит к ин-. тенсификации смешения отдельных струй с окружающим воздухом и попаданию последнего в струю металла. Качество металла падает.

Устройство работает следующим образом.

Нейтральный газ от источника газа через газопровод 4 поступает в корпус 2 устройства. При истечении газа через сопла 2 и 3 в полость кольцевой прямоугольной канавки 5 происходит следующее.

При сверхкритическом перепаде давления в результате взаимодействия сверхзвуковых струй, истекающих из сопл 2 и 3, между собой и со стенками кольцевой ка- навкя 5 образуется сложная ударно-волновая структура. Эта структура состоит из естественной ударно-волновой системы каждой струи и множества конических скачков уплотнения, индуцированных взаимодействием струй со стенками канавки. Такая структура струи препятствует развитию из- гибных колебаний результирующей струи газа. Наличие доминирующих течений препятствует разрыву струи.

Истекающая со среза кольцевой канавки 5 струя газа притягивается к струе металла, захватывается этой струей и внедряется в расплав. Попавший в расплав газ допол- . нительно рафинирует расплав, удаляя водород и неметаллические включения

Таким образом, использование предлагаемого устройства позволяет повысить качество металла путем улучшения его защиты от вторичного окисления при разливке и в

то же время сократить расход инертного гаэа. Кроме того, газ, использующийся для защиты струи металла, при попадании в расплав рафинирует его, что также способствует повышению качества получаемого 5 металла.

Формула изобретения 1. Устройство ря защиты струи металла газом, содержащее корпус, по оси симмет- 10 рии которого выполнен канал для подачи расплавленного металла, газопровод для нейтрального газа, сопла, расположенные на окружности, центр которой размещен наоси: симметрии корпуса, и со 15 стороны выходного сечения сообщенные кольцевой канавкой, отличающееся тем, что, с целью повышения качества слитков, сопла выполнены с разным диаметром критического сечения, причем часть сопл с 20 диаметром критического сечения , равным 1,5-3,0 диаметра критического сечения осФиг. 1

тальных сопл, расположена равномерно по окружности через каждые 15-60°, а кольцевая канавка имеет в поперечном сечении прямоугольную форму.

2.Устройство поп.1,отличающее- с я тем, что ширина кольцевой прямоугольной канавки равна 1,1-,1,4 диаметром выходного сечения, сопл с большим критическим сечением.

3.Устройство по пп. 1 и 2, о т л и ч а ю - щ е е с я тем, что глубина кольцевой прямоугольной канавки равна 1,0-3,0 разности между шириной кольцевой прямоугольной канавки и диаметром выходного сечения сопл с меньшим критическим сечением.

4.Устройство по пп. 1-3, о т л и ч а ю - щ е е с я тем, что все сопла наклонены под углом не более 10° к оси корпуса в сторону канала для подачи расплавленного металла.

5.Устройство по пп. 1-4, отличающееся тем, что газопровод снабжен генератором акустических колебаний.

И

| название | год | авторы | номер документа |

|---|---|---|---|

| Сопловый блок дутьевой фурмы | 1988 |

|

SU1627564A1 |

| Устройство для защиты струи металла при разливке | 1986 |

|

SU1366283A1 |

| Устройство для защиты струи металла инертным газом | 1985 |

|

SU1362562A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ГАЗОМ | 2002 |

|

RU2229358C2 |

| Устройство защиты от попадания воды во внутренний объём сопла твёрдотопливного двигателя ракетного носителя с миномётной схемой старта из подводного положения и обратный клапан | 2019 |

|

RU2725129C1 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| Форсунка для распыления жидкости | 1986 |

|

SU1362502A1 |

| ФУРМА ДЛЯ ПОДАЧИ АКУСТИЧЕСКИ ВОЗБУЖДЕННЫХ ГАЗОВЫХ СТРУЙ В РАБОЧЕЕ ПРОСТРАНСТВО ЭНЕРГОТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ | 2009 |

|

RU2430320C2 |

Изобретение относится к металлургии, в частности к устройствам для защиты струи металла нейтральным газом при его разливке. Цель изобретения - повышение качества слитков. Устройство содержит корпус, по оси симметрии которого выполнен канал для подачи расплавленного металла, корпус с помощью газопровода соединен с источником нейтрального газа, в корпусе на окружности, центр которой совпадает с его осью симметрии, расположены сопла, часть которых расположена равномерно через 15...60° и выполнена с диаметром критического сечения, равным 1,5...3,0 диаметра остальных сопел, со стороны выходных сечений сопел выполнена кольцевая прямоугольная канавка, плоскость днища которой совпадает с плоскостью выходных сечений сопла, струи газа взаимодействуют друг с другом и со стенками канавки, при этом образуется результирующая струя газа со сложной ударно-волновой структурой, которая препятствует развитию изгибных колебаний результирующей струи. 4 з.п. ф-лы, 2 ил.

/ /

Авторы

Даты

1990-12-30—Публикация

1988-12-06—Подача