Изобретение относится к способам .извлечения металлов из отходов химических производств, в частности к способу извлечения кобальта из отходов производства ароматических лоли- карбоновых кислот.

Цель изобретения - получение кобальта в форме, растворимой в уксусной кислоте, и повышение безопасности процесса за счет определенных условий прокаливания отходов, содержащих кобальт.

Пример 1. В металлический реактор внутренним диаметром 14 мм и высотой 80 мм с крьшшами, снабженными штуцерами для входа и вькода газовой смеси, загружают 1,689 г отходов производства ароматических тет- ракарбоновых кислот, содержащих

1,284 г оксалата кобальта СоС О.2Н О и 1,284 г активированного угля (массовое соотношение отхода в пересчете на оксалат кобальта и активированного угля 1:1) и растирают в ступке до образования однородного порошка. Для удаления воздуха через реактор пропускают в течение 5 мин инертный газ (азот) с расходом 50 мл/мин, после чего реактор помещают в трубчатую прокалочную печь с температурой Прокаливание продолжают в течение 1ч, расход азота, протекающего через реактор, составляет 300 мл/мин, доля кислорода 0,5 об,%.

Полученную после прокаливания порошкообразную смесь угля, металлического кобальта и его оксида растворяют в 100 мл уксусной кислоты при ки05.

о

ГчЭ

ячении с обратньи холодкльнико.-;. овдектрацио раствора определяют ком- 1ексонометр1гческим титрованием посе отфильтровьшания твердой фазы, ыкод кобальта в растворенной форме пределяют по объему и концентрадж бразовавшегося раствора диацетата

обальта

Выход растворенного кобальтаШ

0,397 г (96%).

Пример 2. Проводят по примеру 1, но температура прокаливания составляет . Загружают 2,121 г отходов (содержание оксалата кооаль- 15 та 1,612,г) и 1,612 г активированного угля с

После прокаливания и растворения получшот 0,510 г кобальта (выход 9Ь/оЬ

Пример 3. Аналогичен приме- 20 ру 1/ но прокаливание осуществляют при , Загружают 1,884т отходов (1 432 г оксалата кобальта) и U,Ji г активированного угля, что составляет 1;4 отношению к массе оксалата ко- ib

бальтао

Выход растворенного кобгшьта

0,439 г (95%),

Пример 4. Аналогичен приме- 1ру 3, но загружают 1,821 . отхсдов ЗО (1 384 г оксапата кобальта) nUsOy/r активированного угля, что составляет 1.; 2 по отношению к массе оксалата

кобальтао

Выход растворенного кобальта з;

0,428 г (96%)о

П р н м е р 5 Аналогичен apime- ру 3 но в качестве инертного газа используют аргон, з.агр окалот 1,В05 г отходов (1,372 г оксалата кооапьта),- дО Выход растворенного кобальта

0„424 г (96%). . . .

П Р и мер 6. Аназюгичен приме- пу 3 но в качестве инертной дабапки

нспользувт Загружают 1.978 г 45,

отходов (П503 г сксалата кобшхьта) .

Выход растворенного кобальта

О„470 г (97%) о.

Пример 7. Аналогичен пррше- ру 1 , но прокаливание ос тцеств.яяют jg при 400°С. Расход азота 11,4 мп/гтн, доля кислорода 21 об.%с Загружают 7,799 г отходов (1,367 г оксалата

кобальта) .

Выход растворенного кобальта 5

О 41S г (95%). - V

Пример В (для сравнениям Аналогичен прт.еру1, но в качестве

инертного газа используют аргон с ра.

хо от и от

п ч

0,

Ан пр жа т

ходом 50 мл/мин. Загружают 1,.671 г отходов (1,270 г оксалата -кобальта) и 0,159 г активированного угля (соотношение 8;1)

Выход растворенного кобальта 0,339 г (85%)о

Примеру (для сравнения). Аналогичен примеру В, но температура прокаливания составляет 700 С, в ка честве инертного газа используют азот. Загружают 2,132.г отаодов (1,620 г оксалата кобальта) без инерной добавюто

Выход растворенного кобальта

0,235 г (45%).

Пример 10 (для сравнения;. Аналогичен примеру 9, но температура прокаливания составляет 500 С. Загружают 1,921 г отходов (1,460 г оксалата кобальта) без инертной добавки.

Выход растворенного кобальта

,421 г (89%).

Пример 1 Г (для сравнения). налогичен примеру 8, но температура рокатывания составляет . Загруают 2,737 г отходов (2,080 г оксалаа кобальта) без инертной добавки.

.Выход растворенного кобальта

0,568 г (85%).

П р и м е р 12 (для сравнения). Аналогичен примеру 1, но температура прокаливания составляет 350 С. Загру нают 2,066 г отходов (1,367 г оксалата кобальта).

Теомическо- рг.зложение отходов не

™ТрТм°е р 13 (в условиях известного способа). Аналогичен примеру У, но доля О, составляет 1 об.%, продол- кительнссть прокаливания 0,5ч, темль- прокаливания 400°С. Загружают г отходов (1,487 г оксалата ко- - Згпьта) .

Выход растворенного кобальта

О-382 г (87%). .

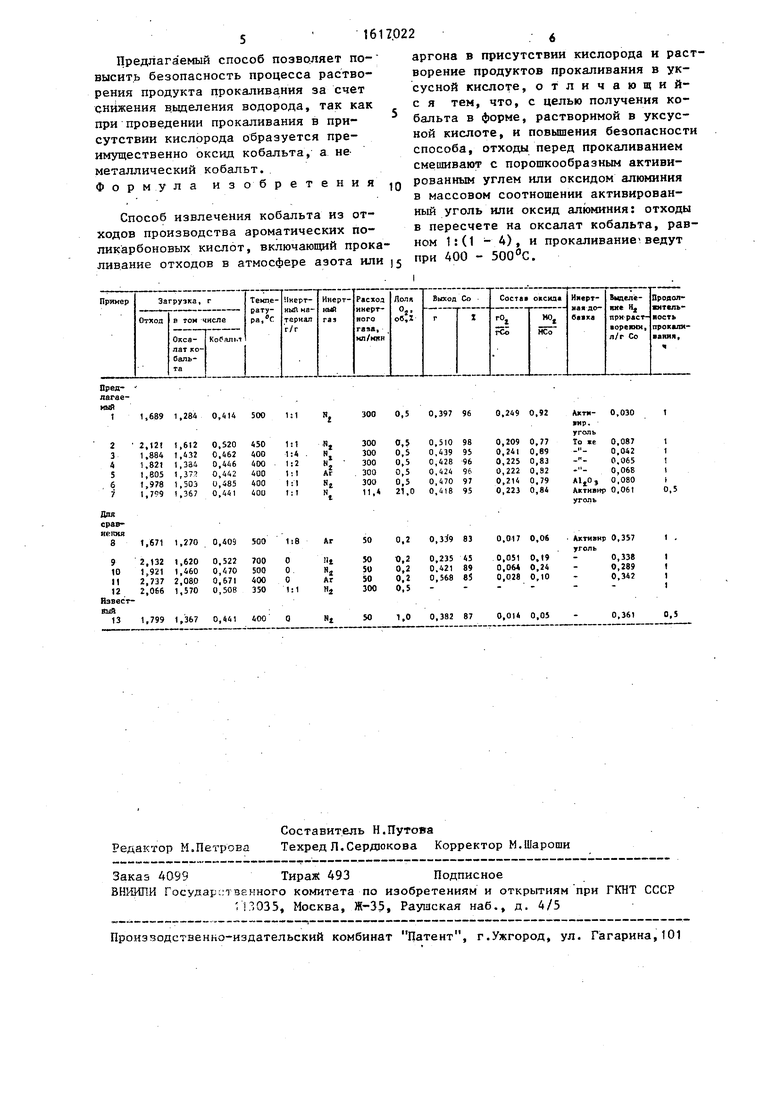

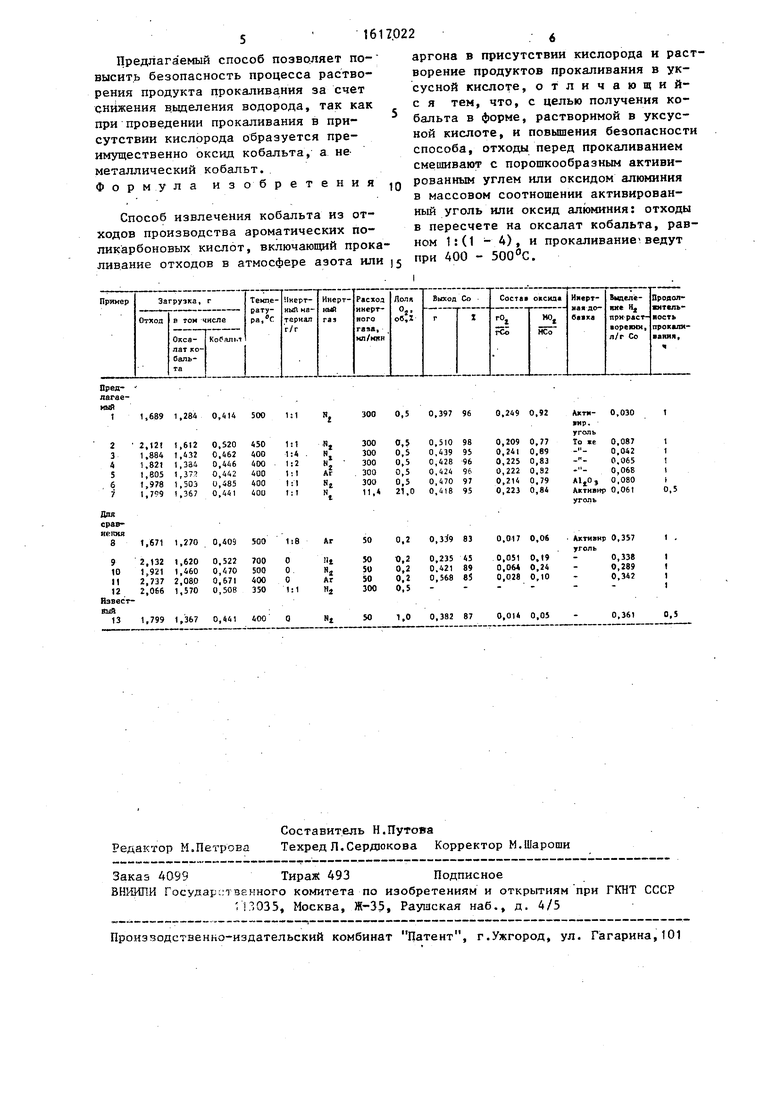

В таблица представлены резу;тьтаты

1чзвлечення кобальта из отходов произ- водства ароматических аоликарбоновых

Как следует из представленных данных, предлагаемый способ позволяет извлечь кобальт в растворимой в уксусной кислоте форме, при этом степень извлечения кобальта достигает 95 - 98 против 87% по известно:мт/ способу.

Предлагаемый способ позволяет по- высит.ь безопасность процесса растворения продукта прокаливания за счет снижения в.ьзделания водорода, так как при проведении прокаливания в присутствии кислорода образуется преимущественно оксид кобальта, а неметаллический кобальт. Формула изобретения

Способ извлечения кобальта из отходов производства ароматических по- ликарбоновых кислот, включающий прокаливание отходов в атмосфере азота или

аргона в присутствии кислорода и растворение продуктов прокаливания в уксусной кислоте, отличающий- с я тем, что, с целью получения кобальта в форме, растворимой в уксусной кислоте, и повьппения безопасности способа, отходы перед прокаливанием смешивают с порошкообразным активированным углем или оксидом алюминия в массовом соотношении активированный уголь или оксид алюминия: отходы в пересчете на оксалат кобальта, равном 1:(1 -), и прокаливание ведут при 400 - .

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ ЭТОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2313389C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ НИТРОЗНЫХ ГАЗОВ ОТ КИСЛОРОДА И ДИОКСИДА АЗОТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2161533C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2007 |

|

RU2342994C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2006 |

|

RU2313390C1 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

| Способ получения неорганических пигментов синего цвета | 1980 |

|

SU939500A1 |

| СМЕШАННЫЕ ОКСИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2396115C2 |

Изобретение касается каталитической химии, в частности кобальта из отходов производства ароматических поликарбоновых кислот. Цель - получение кобальта в форме, растворимой в уксусной кислоте. Для этого ведут прокаливание отходов при 400-500°С в атмосфере аргона или азота в присутствии кислорода, причем предварительно отходы смешивают с порошкообразным активированным углем или оксидом алюминия в массовом соотношении (1-4):1. Затем прокаленный продукт растворяют в уксусной кислоте. Эти условия обеспечивают выход кобальта до 97% против 87% в известном случае. 1 табл.

Темпе- Икерт- рату- ныЛ мера, °С тернал г/г

Пред-

лагаемый

1 1,689 1,284 0,414 500 1 1

Ar

1,270 0,409 500 liB

Аг

0,522 О,«70 0,671 0,508

700 500 400 350

О

0.

О

1:1

1

« Аг

«4

1,367 0,441 400 О

«t

0,5 0,397 96

0,5 0,5 0,5

0,5 0,5 21,0

0,510 0,439 0,428 0,424 0,470 0,418

98 95 96 96 97 95

0,249 0,92

0,209 0,241 0,225 0,222 0,214 0,223

0,77 0,89 0,83 0,82 0,79 0,84

Акти- ир.

уголь То хе

г

0,030

0,087 0,042 0,065 0,068 AljO, 0,080 Активнр 0,061 уголь

1 1 1 I i 0,5

0,2 0,2 0,2 0,5

0,235 45 0,421 89 0,568 85

0,2 0,3i9 83 0,017 0,06

0,051 0,19 0,064 0,24 0,028 0,10

Активнр 0,357

уголь

0,338 0,289 0,342

50

1,0 0,382 870,014 0,05

0,361

0,5

| Овчинников В.И | |||

| и др | |||

| Производство терефталевой кислоты и ее диме- тилового эфира | |||

| М., 1982, с.193 | |||

| Авторское свидетельство СССР № | |||

| Способ химической регенерации отработанных кобальтовых катализаторов гидрирования нитро- и аминопроизводных углеводородов | 1959 |

|

SU137500A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-30—Публикация

1988-02-10—Подача